روش سنتی ریخته گری فلزات، ریخته گری ماسه بوده و هزاران سال است که مورد استفاده قرار می گیرد. به بیان ساده ریخته گری عبارتند از :

مراحل تولید برای یک عملیات ریخته گری ماسه ای:

- الف ) قرار دادن یک مدل دارای شکل قطعه ریخته گری

- ب ) ایجاد یک سیستم راهگاهی

- ج ) پر کردن حفره حاصل با فلز مذاب

- د ) خنک و منجمد کردن فلز

- ه ) متلاشی کردن قالب ماسه ای

- و ) بیرون آوردن قطعه ریخته گری

هر چند سرآغاز ریخته گری ماسه ای به زمان های باستانی بر می گردد ولی هنوز هم صورت بسیار متفاوت ریخته گری است. در ایالات متحده آمریکا به تنهایی، هر سال حدود ۱۵ میلیون تن فلز با این روش ریخته گری می شوند.

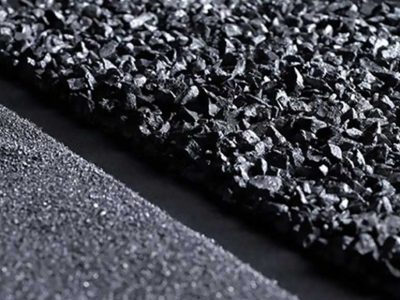

ماسه ها:

در بیشتر عملیات ریخته گری ماسه ای سیلیسی (SIO2) استفاده می شود، که محصول خرد شدن سخره طی دوره های زمانی بسیار طولانی است. ماسه، ارزان قیمت است و به سبب مقاومت آن به دما های بالا ماده مناسبی برای قالب گیری محسوب می شود.

به طور کلی دو نوع ماسه وجود دارد : ماسه با پیوند طبیعی (ماسه ساحل) و مصنوعی (ماسه دریا) از آنجا که ترکیب ماسه مصنوعی را می توان بسیار دقیق کنترل کرد، بنابراین بیشتر کارگاه های ریخته گری این ماسه را برای قالبگیری ترجیح می دهند.

عوامل مهم در انتخاب ماسه ریخته گری ماسه ای:

از مهم ترین عامل می توان به ماسه دارای دانه های ریز و گرد که می توان بیشتر فشرده و سطح قالب صافی تکشیل داد نام برد. هرچند ماسه دانه ریز استحکام قالب را بیشتر می کند ولی دانه های ریز نفوذ پذیری قالب را پایین می آورد .

نفوذپذیری خوب قالب ها و ماهیچه ها، موجب خروج آسان گاز ها و بخار متصاعد شده هنگام ریخته گری می شود. قالب باید از مقاومت متلاشی شدن خوبی برخوردار باشد ( تا امکان انقباض قطعه ریختگی را به هنگام به هنگام خنک شدن فراهم کند ) و از بروز عیوبی نظیر پارگی انقباضی و ترک گرم در قطعه ریخته گری جلوگیری شود.

بنابر این انتخاب ماسه شامل بررسی های ویژه ای درباره خواص است. ماسه اغلب پیش از قالب گیری آماده می شود.

آسیا های ماسه به چه منظور استفاده می شوند؟

آسیا های ماسه به منظور آسیا کردن (مخلوط کردن ) یکنواخت و کامل ماسه با افزودنی ها به کار می روند. خاک رس بنتونیت به عنوان عامل چسبناک برای ذرات ماسه (که به ماسه استحکام می بخشد) استفاده می شود .

ماسه های زیر کون ، اولیوین و سیلیکات آهن به خاطر ضریب انسباط حرارتی پایین شان اغلب در کارگاه های ریخته گری فولاد به کار می روند. کرومیت به خاطر خاصیت انتقال حرارت بالای آن استفاده می شود.

انواع قالب های ماسه:

قالب های ماسه با انواع ماسه تشکیل دهنده و روش های تولید آنها شناخته می شوند. سه نوع قالب ماسه ای اصلی وجود دارد :

- ماسه تر

- جعبه سرد

- قالب غیر حرارتی

قالب ماسه تر:

متداول ترین ماده قالبگیری در ریخته گری ماسه ای قالبگیری تر است، که مخروطی از ماسه، خاک رس و آب است. واژه تر نشان دهنده این واقعیت است که ماسه هنگام ریختن فلز به داخل قالب، مرطوب یا نم دار است . قالبگیری تر ارزان ترین روش قالب سازی است.

قالب خشک رویه:

در روش قالب خشک رویه، سطوح قالب در معرض هوا یا شعله خشک می شوند. این قالب ها از قالب های ماسه تر مستحکم ترند و دقت ابعادی و صافی سطح بهتری به قطعه می دهند.

قالب جعبه سرد:

در فرآیند قالب جعبه سرد، چسب های گوناگون آلی و غیر عالی برای پیوند شیمیایی دانه های ماسه به منظور تامین استحکام بیشتر قالب، با ماسه آمیخته می شود. این قالب ها از نظر ابعادی دقیق تر از ماسه های تر ولی از آنها گرانترند.

قالب غیر حرارتی:

در فرآیند قالب غیر حرارتی، یک رزین مصنوعی مایع با ماسه مخلوط می شود، این مخلوط در دمای اتاق سخت می شود. به دلیل اینکه پیوند قالب در این فرآیند و فرآیند جعبه سرد بدون گرم کردن صورت می پذیرد. بنابراین این فرآیندها، فرآیندهای سرد گیر نامیده می شوند.

ریخته گری دقیق و ریخته گری ماسه ای دو روش متفاوت ریخته گری قطعات فلزی هستند که هر دو با ریختن فلز مذاب به درون قالب انجام میشوند. از آنجا که هر دوی این روش ها مزایای خاص خود را دارند، بنابراین ما نمیتوانیم بگوییم که کدامیک بهتر است. تنها برای کاربردهای مختلف میتوانیم روش بهینه را عنوان کنیم.

ریخته گری دقیق (Investment Casting)

ریخته گری دقیق که به اصطلاح روش “موم فدا شونده” هم نامیده می شود. در این روش از تمامی آلیاژ ها برای ساخت قطعات می توان بهره برد. بیشتر قالب های تزریق ریخته گری دقیق از جنس آلومینیوم هستند. این فرآیند از ساخت یک نمونه مومی (به اندازه ابعاد قطعه نهایی) با تزریق موم به قالب سرامیکی، شروع میشود. سپس درختچه مونتاژ را درون دوغاب نسوز فرو میبریم تا یک پوسته سرامیکی تشکیل شود. سرانجام فلز مذاب را از طریق راهگاه به پوسته وارد میکنند تا سرد شود و قطعات ریخته گری مناسب بدست آید.

مزیتهای ریخته گری دقیق عبارتند از:

میتوان به قطعههایی با دیواره نازک و اشکال پیچیده دست یافت.

ابعاد بسیار دقیق و کاهش چشمگیر عملیات ثانویه حسن این روش است.

صافی سطح بی نظیر که قطعه را از ماشین کاری و پرداخت نهایی حفظ میکند.

فلزات آهنی و غیرآهنی و همچنین آلیاژهای دوپلکس (Duplex) میتوانند در این نوع ریخته گری مورد استفاده قرار گیرند. علاوه بر این ها به صورت تولید انبوه می تواند بسیار مقرون به صرفه باشد.

ریخته گری ماسه ای (Sand Casting)

بر خلاف ریخته گری دقیق در ریخته گری ماسه ای همانطور که از نامش پیداست، از ماسه برای قالب گیری استفاده میشود. یک قالب ساخته شده از ماسه تا حدودی انعطاف پذیر است، بنابراین هنگامی که فلز مذاب سرد و سخت میشود در آن ترک خوردگی و گسستگی کمتری دیده میشود.

مزیت های ریخته گری ماسه ای:

ریخته گری ماسه ای به طور خاص میتواند هزینه کمتری را به ویژه در تولید محدود به همراه داشته باشد.

در آن می توان از قالب های بزرگتر استفاده کرد و قطعات عظیم تری تولید کرد.

در ریخته گری ماسه ای نیز می توان هم از فلزات آهنی و هم غیر آهنی استفاده کرد.

تفاوتهای بین ریخته گری دقیق و ریخته گری ماسه ای

هزینه:

فرآیند ریخته گری دقیق همیشه پر هزینه تر از ریخته گری ماسه ای است چرا که پیچیدگی و آماده سازی بیشتری نیاز دارد.

وزن:

در ریخته گری دقیق می توان قطعاتی کمتر از 450 گرم تولید کرد. در حالی که در ریخته گری ماسه ای نمیتوان همیشه قطعات کوچک و پیچیده تولید کرد. البته ریخته گری دقیق هم محدودیت هایی در اندازه و وزن قطعات نیز با خود دارد. تجهیزات جا به جایی قالب در کارخانه ریخته گری وزن قطعات تولیدی را تحت تاثیر قرار میدهد.

صافی سطح:

صافی سطح یک تفاوت بزرگ دیگر بین این دو نوع فرآیند محسوب می شود. ریخته گری دقیق میتواند قطعاتی با صافی سطح بالا و تلورانس پایین ایجاد کند. پس از جدا کردن راهگاه و فرآیند شات بلاست، قطعه نهایی آماده برای تحویل است. اما در ریخته گری ماسه ای، قالب باید از هم جدا شود تا محصول نهایی بدست آید. در نتیجه، خط جدایش روی سطح خارجی قطعه نهایی باقی خواهد ماند. و به خاطر شن زبر، سطح قطعات نهایی نیز به همان اندازه خشن خواهند بود. بنابراین هزینه و زمان بسیاری صرف ماشینکاری ثانویه شده تا خط جدایش پاک گردد و صافی سطح بیشتری به دست آید.

سهولت طراحی:

در ریخته گری دقیق، قالب سرامیکی با استفاده از دوغاب مایع شکل میگیرد، بنابراین قطعات این روش را می توان تقریبا به هر شکلی ساخت، که به مهندسان آزادی فوقالعادهای در طراحیهای خود برای اضافه کردن اشکال پیچیده میدهد. در ریخته گری ماسه ای، برای آن که قطعه از ماسه به آسانی با اصطکاک کمتری بیرون بیاید، قالب ها باید دارای شیب و زاویه خروج از قالب باشند. همچنین برای ریخته گری ماسه یکی از چالش ها، ساختی قطعات با حفره های داخلی است. در ریخته گری ماسه ای به هسته هایی با شکل مناسب نیاز است تا در قالب وارد شود و فضای داخلی قطعه را تشکیل دهد. گاهی ممکن است چندین هسته مورد نیاز باشد، و همچنین زمان لازم برای تشکیل و ایمن کردن آنها در هر قالب را بایستی در نظر گرفت.