مقدمه

چرا شناخت عوامل مؤثر بر طول عمر هیدروکن ضروری است؟

هیدروکن (Cone Crusher) یکی از پرکاربردترین انواع سنگشکنها در صنایع معدنی، سیمان، آسفالت و شن و ماسه است. هزینههای ناشی از تعویض قطعات فرسایشی (مانند مانتل و کنکیو)، توقف تولید بهدلیل خرابی، و مصرف بالای انرژی میتواند سهم قابلتوجهی از هزینههای عملیاتی کارخانه را تشکیل دهد. بنابراین شناخت عوامل تأثیرگذار بر کیفیت عملکرد و طول عمر هیدروکن به کارخانهها اجازه میدهد هزینه کل چرخه عمر (LCC) را کاهش داده و توان عملیاتی را پایدار نگه دارند. بهصورت خلاصه، عاملهای مؤثر را میتوان در سه دسته کلی طبقهبندی کرد: مشخصات و کیفیت خوراک، طراحی و جنس قطعات، و روشهای بهرهبرداری و نگهداری. این مقاله با نگاه عملی و فنی هر یک از این دستهها را باز میکند و پیشنهادات کاربردی برای بهبود ارائه میدهد. منابع معتبر تولیدکنندگان و راهنمای تعمیر و نگهداری نشان میدهند که تلفیق کنترل خوراک، انتخاب آلیاژ مناسب و برنامه نگهداری منظم، بزرگترین تأثیر را روی عمر قطعات دارند.

بخش 1

شناخت اجزا و عملکرد پایهای هیدروکن (What is a Hydrocone / Cone Crusher?)

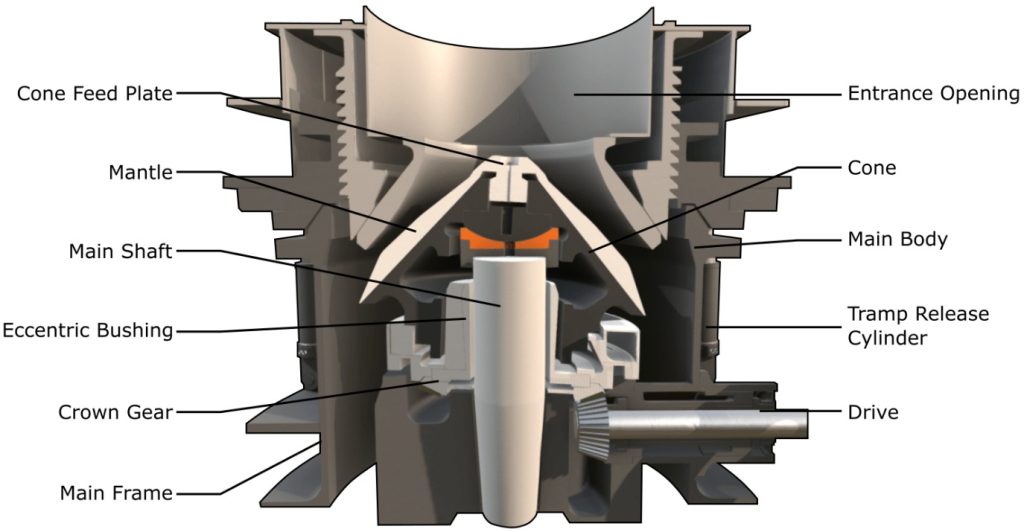

هیدروکن نوعی Cone Crusher است که از نگهدارنده هیدرولیکی برای تنظیم بازشدگی خروجی و رهاسازی اجسام اضافه (tramp release) استفاده میکند. اجزای اصلی شامل شفت اصلی (main shaft)، هِد (head) و مانتل (mantle)، کاسه یا کنکیو (concave/bowl liner)، سیستم هیدرولیک برای تنظیم، سیستم روانکاری، شاسی اصلی و اتصالات تغذیه میشوند. فرآیند خردایش بین سطح خارجی مانتل (که روی شفت میچرخد) و سطح داخلی کنکیو صورت میگیرد؛ با هر حرکت اکسنتریک (eccentric) بار تحت فشار خرد میشود. طراحی هندسی کمربند خردایش (crushing chamber profile) و تنظیمات هندسی مانند CSS (Closed Side Setting) و سرعت اکسنتریک، بهطور مستقیم روی کیفیت محصول و بار سایش تاثیر میگذارند. انتخاب پروفایل مانتل/کنکیو و تنظیم مناسب فاصله بسته، اثر زیادی روی دوام قطعات فرسایشی و کیفیت دانهبندی محصول دارد. مستندات فنی تولیدکنندگان توضیح میدهند که هیدرولیک امنتر و انعطافپذیرتر از سیستمهای مکانیکی قدیمی است، اما نیازمند پایش دقیق فشار، دما و کیفیت روغن است.

بخش 2

مشخصات خوراک (Feed Material) و تأثیر آن بر سایش و طول عمر

مشخصات خوراک یکی از مهمترین عوامل تعیینکننده سرعت سایش و خرابی قطعات است. شاخصهای کلیدی خوراک عبارتاند از: سختی (Hardness)، سایشپذیری (Abrasiveness)، اندازه ذرات و الگوی دانهبندی (gradation)، رطوبت (moisture) و درصد پودر (fines). مواد بسیار سخت یا همراه با ذرات تیز (مانند سیلیکاتها) بهسرعت مانتل و کنکیو را فرسایش میدهند. وجود تعداد بالای پودر (سنگریزههای ریز) و مواد مرطوب میتواند منجر به چسبندگی، انباشته شدن و بستهشدن فضای خردایش شود که در نتیجه بار ضربهای و گرمایی افزایش و راندمان کاهش مییابد. از سوی دیگر تغذیهی ناپیوسته، یا ورود تختهای (surge loading) میتواند موجب ضربه و شکستگی قطعات یا افزایش ناگهانی در فشار هیدرولیک شود. برای بهینهسازی عمر قطعات توصیه میشود: خوراک را دانهبندی و در صورت لزوم غربال کنید، از تغذیه یکنواخت (choke feeding در شرایط مناسب) استفاده کنید و در صورت رطوبت بالا، پیشخشککن یا سیستم تغذیه اختصاصی قرار دهید. منابع فنی و مقالات صنعتی روی اهمیت کنترل درصد fines و یکنواختی تغذیه تاکید دارند.

بخش 3

جنس، آلیاژ و هندسه قطعات فرسایشی (Mantle & Concave)

مانتل و کنکیو عمدتاً از فولاد منگنز دار (manganese steel) یا بعضاً آلیاژهای مخصوص ریختگی با فرآوری حرارتی تولید میشوند تا توازن بین سختی و سختی پذیری (toughness) برقرار شود. انتخاب آلیاژ مناسب، روش عملیات حرارتی و کیفیت ریختهگری در تعیین مقاومت به سایش و ترکخوردگی نقش محوری دارد. همچنین پروفایل هندسی (نحوه انحنای سطح خردایش) مشخص میکند که چگونه مواد در بین سطوح حرکت کرده و چگونه نیروها توزیع میشوند؛ یک پروفایل نامناسب میتواند باعث تمرکز تنش و سایش نامتوازن شود. تولیدکنندگان معتبر گزینههای مختلفی برای پروفایل و مواد مصرفی ارائه میدهند که با توجه به نوع سنگهای ورودی و هدف محصول نهایی باید انتخاب شوند. اندازهگیری پیوسته ضخامت liner و چرخش یا تعویض به موقع از جمله روشهای عملی برای جلوگیری از آسیب جدی به فریم دستگاه و قطعات داخلی است.

بخش 4

تنظیمات عملیاتی: CSS، سرعت اکسنتریک و الگوی تغذیه

تنظیمات عملیاتی مانند CSS (فاصله بسته)، سرعت اکسنتریک و نرخ تغذیه مستقیماً روی نیروهای اعمالی و الگوی سایش تأثیر میگذارند. کاهش CSS محصول ریزتر تولید میکند ولی بار و سایش را افزایش میدهد؛ باز کردن بیش از حد CSS باعث کاهش راندمان خردایش و افزایش انرژی مصرفی میشود. سرعت اکسنتریک بالاتر معمولاً نرخ خردایش را افزایش میدهد ولی فرسایش را تشدید میکند و ممکن است به قطعات شوک وارد کند. تغذیه یکنواخت و مناسب (که معمولاً بهعنوان choke feeding هدفگذاری میشود) باعث میشود بار داخل شکست مناسب توزیع شده و سایش یکنواخت روی liner ایجاد شود. بنابراین تنظیمات باید براساس نوع سنگ، نیاز محصول و سیاست هزینهای کارخانه (هزینه انرژی در برابر هزینه تعویض قطعات) بهینه شوند. راهنماییهای فنی تأکید دارند تنظیمات را برحسب دادههای میدان و مانیتورینگ مستمر تغییر دهید.

بخش 5

روانکاری، سیستم روغن و پارامترهای هیدرولیکی

سیستم روانکاری و کیفیت روغن حیاتی است: روغن تمیز، با ویسکوزیته مناسب و فیلترشده، عمر بلبرینگها، بوشها و زنجیرههای داخلی را افزایش میدهد. افزایش دمای روغن، وجود ذرات معلق، یا نفوذ آب به روغن، سبب خوردگی داخلی و سایش تسریعشده میشود؛ همینطور گرفتگی کانالهای روغن یا شیرهای هیدرولیک میتواند باعث بالا رفتن فشار و خرابیهای ناگهانی شود. کتابچههای راهنمای اپراتور و تعمیرات تاکید میکنند که فیلتراسیون منظم، کنترل دما (cooling)، و تعویض دورهای روغن طبق ساعت کارکرد از ضروریات است. برای هیدرولیک تنظیمی، سیستم باید از نظر فشار، نشتی و عملکرد شیرهای اطمینان بررسی شود تا از رهاسازی ایمن قطعات یا تنظیم دقیق CSS مطمئن شویم. نظارت آنلاین فشار و دما میتواند زودهنگام هشداردهنده مشکلات باشد

بخش 6

نگهداری و تعمیرات پیشگیرانه (PM) و برنامهریزی

نگهداری پیشگیرانه شامل بازدیدهای هفتگی/ماهانه، برنامه تعویض روغن، بررسی سایش liners و اندازهگیریهای مربوط به ویبره و دماست. بسیاری از تولیدکنندگان یک چکلیست زمانبندیشده (مثلاً هر 10 ساعت، هر 50 ساعت، هر 500 ساعت) برای کارهای اولیه و دورهای پیشنهاد میکنند که شامل تعویض فیلترها، بررسی اتصالات، و کنترل شل بودن بولتهاست. ثبت وضعیت هر قطعه و تحلیل نرخ فرسایش به برنامهریزی بهتر برای تعویض قطعات و کاهش توقفهای ناگهانی کمک میکند. PM به ویژه برای دستگاههایی که تحت شرایط سختتر (سنگهای بسیار سفت، رطوبت بالا) کار میکنند، اهمیت دوچندان دارد. سیستمهای نگهداری مبتنی بر وضعیت (CBM) که از آنالیز روغن، سنسور ویبره و مانیتورینگ دما استفاده میکنند، بهترین نتایج اقتصادی را نشان میدهند.

بخش 7

نقش اپراتور، آموزش و رویههای کاری

اپراتور آموزشدیده میتواند با کنترل نحوه بارگذاری، دیدن علائم هشداردهنده (ویبره غیرطبیعی، صدای ضربه، افزایش دمای روغن) و اعمال اصلاحات سریع، از خرابیهای پرهزینه جلوگیری کند. آموزش باید شامل اصول تنظیم CSS، تشخیص نشانههای سایش نامتوازن، روش صحیح استارت و توقف، و پاسخ به آلارمهای هیدرولیک و الکتریکی باشد. رویههای کاری استاندارد (SOP) که در دسترس اپراتور قرار میگیرند و چکلیستهای روزانه، نرخ خطا را پایین میآورند. بسیاری از حوادث ناشی از خطاهای ساده اپراتوری است؛ بنابراین سرمایهگذاری در آموزش عملی اپراتورها بازده قابل توجهی دارد.

بخش 8

نصب، فونداسیون، ارتعاش و اثرات ساختاری

نصب صحیح و فونداسیون مناسب از پیششرطهای عملکرد پایدار است. فریم شاسی و فونداسیون باید بتوانند بارهای دینامیکی را جذب کنند؛ نصب روی پایههای نامناسب یا بولتهای شل باعث افزایش ارتعاش، شکستن بولتها و انتقال نیروی ضربهای به قطعات داخلی میشود. ارتعاش غیرطبیعی معمولاً نشانهای از شل بودن، بلبرینگ فرسوده یا عدم توازن است و باید فوراً بررسی شود. مهندسی فونداسیون، استفاده از ابزارهای پایش ویبره و فحصهای سطحی به صورت دورهای، عمر کلی دستگاه را افزایش میدهد و از خرابیهای ناگهانی جلوگیری میکند.

بخش 9

تأثیر شرایط محیطی: رطوبت، دما، گردوغبار و خوراک مرطوب

شرایط محیطی میتوانند هم بهصورت مستقیم و هم غیرمستقیم طول عمر قطعات را کم کنند. رطوبت و دماهای بسیار بالا میتواند توان تبرید روغن را کاهش دهد و منجر به خرابیهای هیدرولیکی و روغنی شود. گردوغبار و ذرات ریز وارد سیستم روانکاری یا محفظههای بلبرینگ شوند، باعث ساییدگی شدید میگردند. خوراک مرطوب سبب چسبندگی و ایجاد «پلاگ» (plugging) در ناحیه ورودی میشود که عملکرد یکنواخت را مختل میکند. اقدامات عملی شامل فراهم آوردن سرپوش ضدگرد، استفاده از فیلترهای بهتر، پیشخشککن یا شرایط ذخیرهسازی مناسب برای ماده ورودی است.

بخش 10

خرابیهای رایج و راهحلهای کاربردی (Troubleshooting)

خرابیهای رایج شامل افزایش ویبره، دمای روغن بالا، کاهش کیفیت محصول، شکستگی liners و ترک در شفت است. برای هر مورد راهحلهای عملی وجود دارد: ویبره زیاد → بررسی بولتها، تعادل، و بلبرینگها؛ دمای روغن بالا → بررسی فیلترها، جریان خنککن و کیفیت روغن؛ کاهش کیفیت محصول → بازبینی CSS و الگوی تغذیه؛ شکستگی liners → بررسی اندازههای خوراک بزرگ، وارد شدن جسم خارجی (tramp iron) یا مشکل در آلیاژ. ثبت رخدادها و اجرای Root Cause Analysis پس از هر خرابی کمک میکند تا اقدامات اصلاحی مؤثر و ریشهای اتخاذ شود.

بخش 11

آنالیز آلیاژها و انتخاب قطعات فرسایشی (مانتل و کنکیو)

یکی از حیاتیترین تصمیمها در افزایش طول عمر هیدروکن، انتخاب صحیح آلیاژ برای قطعات فرسایشی یعنی مانتل و کنکیو است. این قطعات باید در برابر ضربات شدید، فشار فشاری مداوم و سایش مکرر مقاومت کنند. متداولترین آلیاژ مورد استفاده، فولاد منگنزدار (Hadfield Steel) با حدود ۱۲ تا ۱۴ درصد منگنز و ۱ تا ۱.۴ درصد کربن است. این آلیاژ خاصیت «سختشدگی در اثر ضربه» (work hardening) دارد؛ به این معنا که هرچه ضربههای مکرر به سطح آن وارد شود، لایهی بیرونی سختتر میشود و در عین حال چقرمگی داخلی حفظ میگردد. عملیات حرارتی پس از ریختهگری—مانند محلولسازی در دمای بالا و سرد کردن سریع—ساختار آستنیتی پایدار ایجاد میکند که برای تحمل تنشهای ضربهای ضروری است.

برخی تولیدکنندگان بسته به نوع خوراک و سختی سنگ، از ترکیبات منگنز بالاتر (۱۶ یا حتی ۱۸ درصد) یا آلیاژهای اصلاح شده با کروم یا مولیبدن استفاده میکنند. این عناصر، مقاومت به سایش در محیطهای بسیار ساینده را افزایش میدهند اما اگر مقدارشان زیاد باشد، احتمال شکنندگی را بالا میبرند. انتخاب آلیاژ مناسب نیازمند بررسی دقیق شرایط معدن است: برای سنگهای سیلیسی سخت با سایش بالا، منگنز ۱۸٪ با کروم ۲٪ توصیه میشود؛ برای سنگهای کمتر ساینده و بیشتر ضربهای، همان فولاد منگنز ۱۲–۱۴٪ کفایت میکند.

هندسه یا پروفایل liners نیز به اندازه ترکیب شیمیایی اهمیت دارد. پروفایل مخروطی تیزتر برای خوراک نرم مناسب است و سرعت خردایش را بالا میبرد ولی فرسایش بیشتری ایجاد میکند. پروفایل عمیقتر و ملایمتر، عمر قطعه را افزایش میدهد اما ممکن است اندازه محصول را درشتتر کند. اپراتورها باید با آنالیز سایشی دورهای (مثلاً اندازهگیری ضخامت liners پس از هر ۵۰۰ ساعت کارکرد) تصمیم بگیرند که آیا پروفایل فعلی نیاز به تعویض یا چرخش دارد. بسیاری از کارخانهها برای افزایش بهرهوری، از چرخه «چرخاندن» مانتل و کنکیو در میانهی عمر استفاده میکنند تا سایش متوازن شود.

بخش 12

برنامه نگهداری پیشگیرانه و چکلیست کامل

هیچ عامل دیگری به اندازهی یک برنامهی منظم نگهداری پیشگیرانه (Preventive Maintenance یا PM) بر طول عمر هیدروکن تأثیر ندارد. هدف PM کاهش توقفهای ناگهانی، شناسایی زودهنگام مشکلات و حفظ راندمان بالاست. یک برنامهی استاندارد شامل بازههای زمانی زیر است:

روزانه:

کنترل سطح و کیفیت روغن روانکاری و هیدرولیک

بررسی فشار سیستم هیدرولیک و دمای روغن

گوش دادن به صداهای غیرعادی (ضربه، ویبره شدید)

اطمینان از یکنواخت بودن خوراک ورودی

هفتگی:

سفت کردن بولتهای شاسی و اتصالات اصلی

شستوشوی فیلترهای روغن یا در صورت لزوم تعویض آنها

بررسی نشتی در هیدرولیک، لولهها و اتصالات

کنترل وضعیت شیلنگهای تغذیه و مسیرهای انتقال مواد

ماهانه:

اندازهگیری ضخامت مانتل و کنکیو برای پیشبینی زمان تعویض

آزمایش ویبره شفت اصلی و یاتاقانها با دستگاههای ارتعاشسنج

نمونهبرداری از روغن برای آنالیز وجود ذرات فلزی (تحلیل وضعیت بلبرینگها)

فصلی یا ششماهه:

تخلیه کامل و تعویض روغن هیدرولیک

کالیبراسیون سنسورها و تجهیزات مانیتورینگ

بازدید کامل از شفت، اکسنتریک و بررسی ترکهای احتمالی با تست مایعات نافذ (NDT)

برنامهی PM باید مستند، قابل ردیابی و بر اساس ساعت کارکرد واقعی دستگاه تنظیم شود. استفاده از سیستمهای نگهداری مبتنی بر وضعیت (Condition Based Maintenance – CBM) با مانیتورینگ آنلاین دما، فشار و ارتعاش، کمک میکند خرابیهای احتمالی پیش از وقوع شناسایی شوند. رعایت این موارد، علاوه بر افزایش عمر قطعات، به کاهش مصرف انرژی و بالا رفتن راندمان تولید منجر میشود.

بخش 13

مطالعهی موردی (Case Study) از یک شکست واقعی و نحوهی عیبیابی

در یک معدن مس در شمالغرب ایران، هیدروکن با ظرفیت ۳۰۰ تن بر ساعت پس از تنها شش ماه کارکرد دچار شکست شفت اصلی شد. بررسی اولیه نشان داد دمای روغن طی چند هفتهی اخیر به طور مداوم ۱۰ تا ۱۵ درجهی سانتیگراد بالاتر از حد توصیه شده بوده است. با اجرای یک تحلیل علت ریشهای (Root Cause Analysis)، مشخص شد فیلترهای روغن در بازهی توصیهشده تعویض نشده و در نتیجه ذرات ریز کوارتز از سیستم فیلتر عبور کردهاند. این ذرات باعث سایش میکروسکوپی در یاتاقانها و افزایش اصطکاک شده بود. اصطکاک اضافی دمای روغن را بالا برد، ویسکوزیتهی روغن کاهش یافت و در نهایت لایهی روانکار یاتاقان اصلی تخریب شد. در اثر این تخریب، شفت اصلی تحت بار سنگین دچار ترک و سپس شکست شد.

راهکارهای اصلاحی شامل:

تعویض کامل شفت و یاتاقانها با قطعات اصلی؛

بازطراحی برنامه نگهداری، بهویژه کاهش دورهی تعویض فیلترها از ۵۰۰ به ۲۵۰ ساعت؛

نصب سیستم هشدار دمای روغن و ارتعاشسنج آنلاین که در صورت افزایش بیش از حد، آلارم صادر میکند؛

آموزش مجدد اپراتورها برای ثبت روزانه دما و فشار.

نتایج پس از این اقدامات قابل توجه بود: در دورهی ۱۸ ماههی بعدی هیچ خرابی مشابهی گزارش نشد و هزینه توقف اضطراری که قبلاً معادل چند میلیارد ریال بود، عملاً به صفر رسید. این مطالعهی واقعی نشان میدهد حتی یک خطای کوچک در نگهداری—مثل تعویض دیرهنگام فیلتر—میتواند زنجیرهای از رویدادهای مخرب ایجاد کند. از سوی دیگر، پایش شرایط و آموزش صحیح میتواند به طور چشمگیری طول عمر هیدروکن را افزایش دهد و هزینههای غیرمترقبه را کاهش دهد.

جمعبندی

انتخاب آلیاژ مناسب برای مانتل و کنکیو، اجرای یک برنامهی جامع نگهداری پیشگیرانه، و یادگیری از تجربههای واقعی شکست، سه ستون اصلی برای افزایش کیفیت و طول عمر هیدروکن هستند. بیتوجهی به هر یک از این موارد، حتی با بهترین طراحی اولیه، میتواند باعث افت عملکرد و هزینههای هنگفت تعمیرات شود. این مطالب در کنار بخشهای قبلی مقاله، یک راهنمای کامل و عملی برای مهندسین، اپراتورها و مدیران بهرهبرداری فراهم میکند تا با کمترین هزینه بیشترین بازده و طول عمر را از دستگاههای هیدروکن خود به دست آورند.

جهت مشاوره فنی و سفارش قطعه با ما در تماس باشید.

دفتر کارخانه :7-04134328294

فروش:09021645003

فروش:09917041003

ایمیل: info@sahandazarin.com

مقالات و اخبار

ریخته گری دقیق چیست

انتقال فلز ذوبشده به داخل قالبهای مقاوم به حرارت با هدف سرمایهگذاری و ایجاد شکل نهایی قطعه را بهعنوان ریخته گری دقیق شناخته میشود. این روش از اهمیت خاصی برخوردار است زیرا میتواند قطعاتی با دمای ذوب بالا و امکان قالبگیری در محیطهایی نظیر گچ یا فلز را بهوجود آورد.

این نوع ریخته گری به دو روش اصلی میتواند انجام شود: از طریق استفاده از مدلهای موم اصلی (که به روش مستقیم اجرا میشود) یا با استفاده از کپیهایی از الگوهای اصلی که برای ساخت آنها نیاز به موم نیست (که به روش غیرمستقیم اجرا میشود).

ریخته گری ماسه ای چیست

فرایند ریخته گری ماسه ای (Sand Casting) یک روش در حوزه ریختهگری فلزات است که در آن از ماسه بهعنوان ماده اصلی برای ایجاد قالب استفاده میشود. قطعات حاصل از این نوع ریختهگری در واحدهای تولیدی خاصی ساخته میشوند که به کارخانه ذوب نیز معروف است. بیش از ۶۰ درصد از کل قطعات ریختهگری بهوسیله این فرایند، یعنی کستینگ ماسهای، تولید میشوند.

ریخته گری گریز از مرکز

یکی از مهمترین روشهایی که برای ریخته گری وجود دارد، ریخته گری گریز از مرکز یا Centrifugal casting است. در این روش با استفاده از دستگاههای مخصوص، ماده مذاب بهسرعت چرخیده و شکل استوانهای به خود میگیرد. دلیل این موضوع وجود نیروی گریز از مرکز است.