ریخته گری چیست؟ انواع روش های ریخته گری

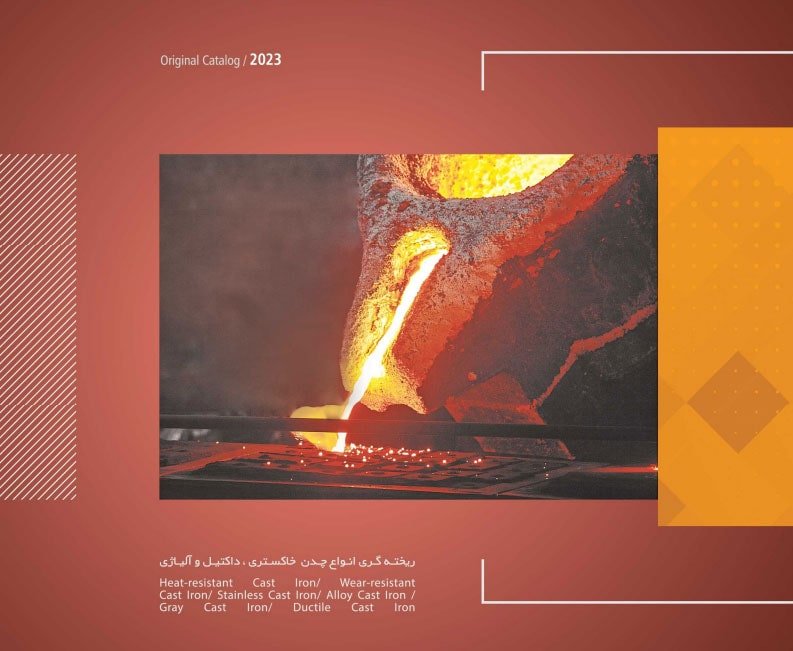

سهند آذرین: ارائه دهنده خدمات ریخته گری

جهت دریافت مشاوره تماس بگیرید.

ریخته گری

ریخته گری یک فرآیند تولیدی است که در آن معمولاً یک ماده مایع در قالبی که حاوی یک حفره توخالی به شکل دلخواه است ریخته می شود و سپس اجازه می دهیم تا جامد شود. قسمت جامد شده همچنین به عنوان ریخته گری شناخته می شود که برای تکمیل فرآیند از قالب خارج می شود یا شکسته می شود.

و نتیجه آن، ارائه انواع قطعات فلزی است. این فرایند شامل ریختن مواد مذاب داخل قالبهای خاص است که پس از سرد شدن، قطعات از آنها جدا میشوند. قطعههای حاصل از این فرآیند، بهعنوان محصول ریختهشده شناخته میشوند. ریختهگری عمدتا در صنایع مختلف ماشینسازی و تولید قطعات خودرو کاربرد دارد.

مواد بهکار رفته در ریختهگری معمولا از فلزات و آلیاژهای مختلف یا مخلوطهای اپوکسی و پلاستیک تشکیل شدهاند. استفاده از این روش به لحاظ اقتصادی برای تولید قطعات، به ویژه در صنعت خودرو که قطعات سنگین و بزرگی تولید میشود، مناسب است.

عوامل مختلفی بر روی فرایند ریختهگری تاثیر میگذارند که شامل جنس و طراحی قالب ریخته گری، ویژگیهای سطحی و ناخالصیهای موجود در فلزات است.

تاریخچه ریخته گری

در گذشته، انسانها به این نتیجه دست یافته بودند که یکی از مهمترین عوامل در ذوب فلزات، حرارت و آتش است و با افزایش قدرت و حرارت آتش، سرعت ذوب مواد نیز افزایش مییابد. در طول دورههای مختلف تاریخ، از انواع مختلفی از فلزات برای ذوب استفاده میشد، اما بین آنها، طلا، آهن، مس و برنز بهعنوان پرکاربردترینها مطرح بودند.

هر فلزی در دورهای خاص، کاربردها و استفاده بیشتری دارد و هنگامی که انسان ویژگیهای جدیدی از فلزات کشف میکرد، از آنها برای جایگزینی فلزات قدیمیتر در کاربردهای مختلف استفاده میشد. این تاریخچه کلی ریختهگری از گذشته تا به امروز ادامه داشته است و نشان از تکامل و پیشرفت این صنعت در طول زمان دارد.

کاربرد ریخته گری در صنایع مختلف

ریختهگری بهعنوان یکی از قدیمیترین و پرکاربردترین روشهای تولید قطعات فلزی، در طیف وسیعی از صنایع نقش حیاتی ایفا میکند. از ساخت قطعات عظیم در صنعت ماشینسازی تا ظریفترین قطعات در صنعت هوافضا، ردپای ریختهگری به وضوح قابل مشاهده است. در ادامه به برخی از کاربردهای ریخته گری در صنایع مختلف اشاره می شود:

1. صنعت خودروسازی

- بلوک سیلندر و سرسیلندر

- میل لنگ و شاتون

- قطعات سیستم تعلیق

- رینگ و قالپک

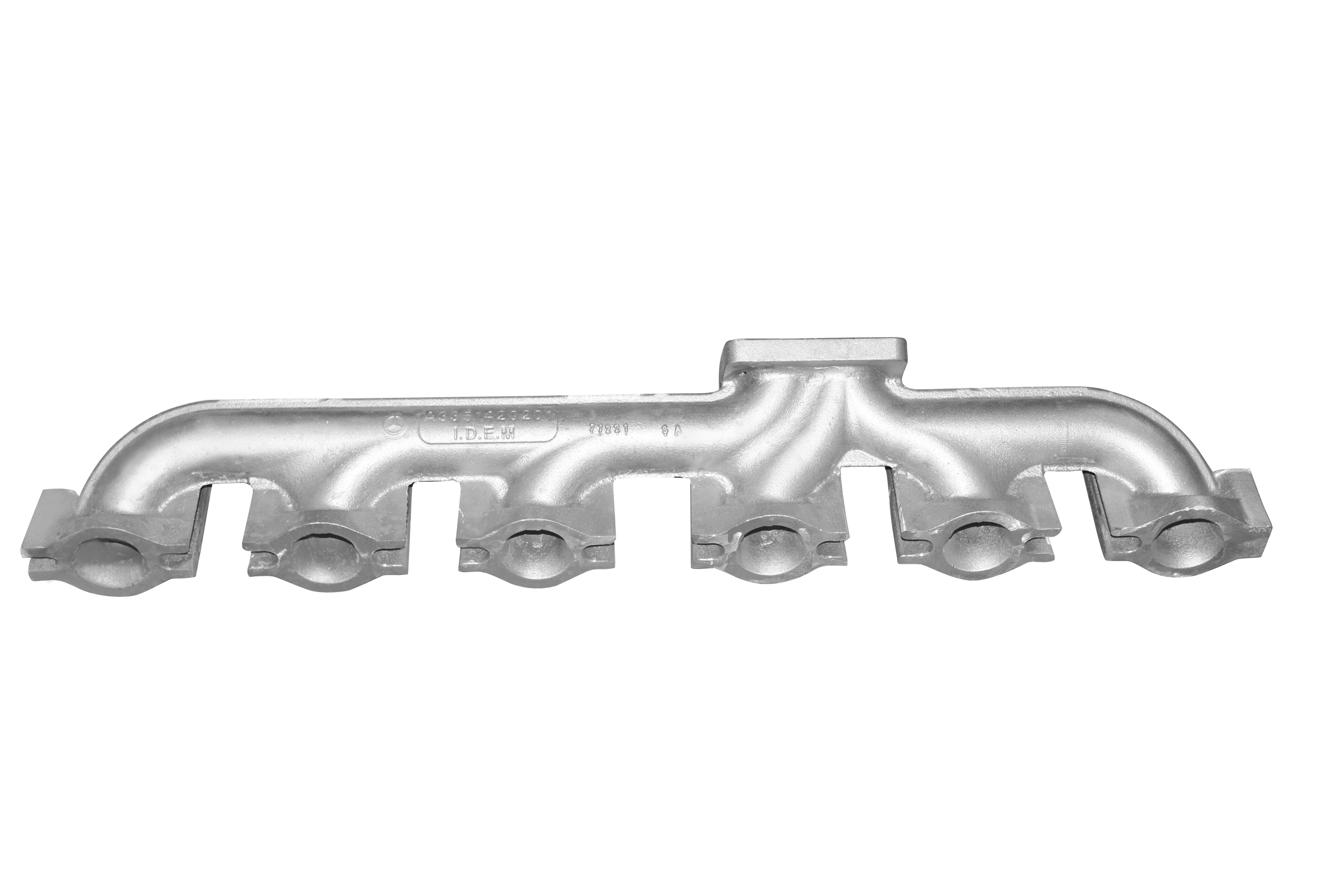

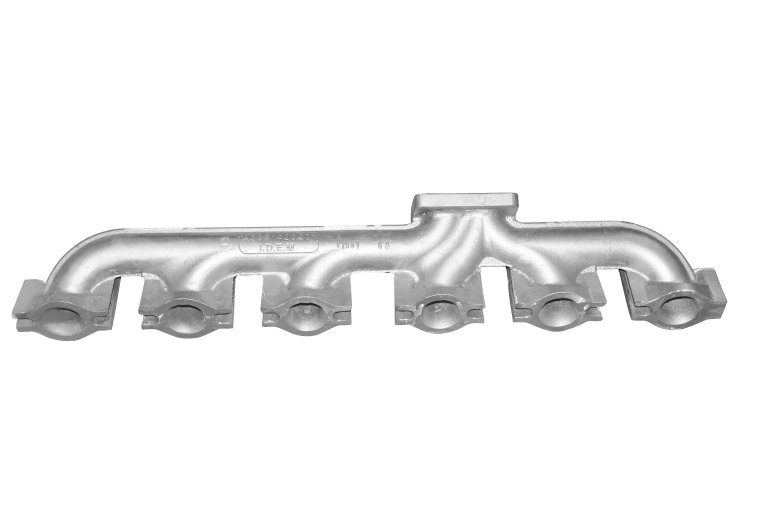

- منیفولد و لولههای اگزوز

2. صنعت ساخت و ساز

- لولهها و اتصالات

- شیرآلات

- قطعات پمپها

- رادیاتورها

- تیرچه و بلوک

3. صنعت ماشین سازی

- بدنه و پایه ماشین آلات

- چرخدندهها و پولیها

- قالبهای تزریق پلاستیک

- ابزارآلات صنعتی

- قطعات یدکی

4. صنعت هوافضا

- پرههای توربین

- بدنه موتور

- قطعات سیستم هیدرولیک

- شاسی و اجزای سازهای

5. صنعت کشاورزی

- قطعات تراکتور و کمباین

- ادوات کشاورزی

- سیستمهای آبیاری

- تجهیزات باغبانی

6. سایر صنایع

- تجهیزات پزشکی

- لوازم خانگی

- قطعات صنایع ریلی

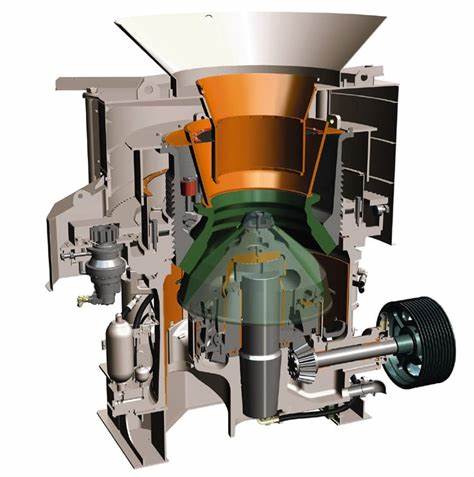

- تجهیزات معدن

- مجسمهسازی و صنایع هنری

ریخته گری در کجاها استفاده می شود؟

فرایند ریختهگری در صنایع مختلف بهعنوان یک روش اساسی برای تولید قطعات فلزی و غیرفلزی استفاده میشود. این فرآیند در زیرزمینههای مختلف صنایع بهکار میرود، از جمله:

- صنعت خودروسازی: در تولید قطعات مهم مانند موتورها، گیربکس، سیستمهای ترمز و سیستمهای تعلیق از ریختهگری استفاده میشود.

- صنعت هواپیماسازی: تولید قطعات مهمی مانند موتورها، سیستمهای هواپیما و سایر قطعات ساختاری از این فرآیند بهره میبرد.

- صنایع دریایی: در ساخت قطعاتی مانند قایقها، کشتیها، تجهیزات دریایی و سازههای ساحلی از ریختهگری استفاده میشود.

- صنعت نفت و گاز: تولید قطعات مهمی مانند لولهها، شیرآلات و تجهیزات نفتی و گازی از این فرآیند بهره میبرد.

- صنعت ماشینآلات: در تولید قطعاتی مانند دستگاههای تولید، دستگاههای حفاری و دستگاههای تست از ریختهگری استفاده میشود.

- صنایع فلزی: این فرآیند برای تولید قطعات فلزی در صنایعی مانند ساختمانی، ماشینسازی، الکترونیکی، ابزارآلات و وسایل خانگی نیز مورد استفاده قرار میگیرد. خدمات ریخته گری چدن بهعنوان یکی از مهمترین بخشهای این صنعت، در تولید قطعات مستحکم و بادوام برای ماشینآلات صنعتی و سازههای فلزی کاربرد فراوانی دارد.

- صنایع پلاستیکی: ریختهگری برای تولید قطعات پلاستیکی در صنایع مختلف از جمله الکترونیک، لوازم خانگی، صنعت بستهبندی و ساخت قطعات مصرفی کاربرد دارد.

- صنایع پزشکی: در صنایع پزشکی، ریختهگری برای تولید قطعاتی مانند ایمپلنتها، وسایل پزشکی و دستگاههای حساس پزشکی مورد استفاده قرار میگیرد. برخی از قطعات پزشکی حساس نیز با روش ریختهگری تولید میشوند.

- صنایع هوا و فضا: ریختهگری برای تولید قطعاتی که در صنایع هوا و فضا مورد استفاده قرار میگیرند، از جمله قطعات موتورها، سیستمهای کنترل و قطعات ساختاری، بسیار حیاتی است.

- صنایع ساختمانی: در صنایع ساختمانی، ریختهگری در فرآیند تولید اجزایی مانند پلهها، پنجرهها، درها و سیستمهای سرمایش و گرمایش نقش بسیار مهمی دارد.

در کل، ریختهگری بهعنوان یک فرآیند اساسی در تولید قطعات متنوع صنایع مختلف بهکار گرفته میشود و نقش بسیار مهمی در توسعه و پیشرفت این صنایع دارد.

در ریخته گری از چه موادی استفاده می شود؟

در فرآیند ریختهگری از مواد مختلفی استفاده میشود که بسته به نیازهای مختلف صنایع و قطعات مورد نیاز، متغیر است. اما معمولا مواد زیر در این فرآیند بهکار میروند:

1. فلزات

از جمله آهن، فولاد، آلومینیوم، برنز، مس، طلا، نقره و غیره که برای تولید قطعات فلزی استفاده میشوند.

2. آلیاژها

مانند آلومینیوم-سیلیکون، آلومینیوم-مگنز، آهن-کربن و غیره که ویژگیهای خاصی برای قطعات مورد نظر فراهم میکنند.

3. پلاستیکها

از جمله پلیاتیلن، پلیپروپیلن، پلیاستر، پلیوینیل کلراید و غیره که در تولید قطعات پلاستیکی بهکار میروند.

4. مواد آپوکسی

برای تولید قطعات مقاوم و با دوام، مواد آپوکسی مانند رزینهای اپوکسی مورد استفاده قرار میگیرند.

5. سیمان و بتن

برای تولید قطعات ساختمانی و سازههای ساختمانی از ریختهگری با سیمان و بتن استفاده میشود.

با اینکه این فقرهها بیانگر مواد شایع در ریختهگری هستند، اما بسته به نیازهای خاص و استفادههای مختلف، مواد دیگری نیز ممکن است در این فرآیند بهکار روند.

انواع روش های ریخته گری

حال نوبت به بررسی انواع روشهای مختلف ریختهگری میرسد.

روش های خاص

انواع مختلف روشهای خاص در ریختهگری عبارتند از:

ریخته گری دقیق

در روش، از یک قالب نسوز که با دقت بالایی ساخته شده است، استفاده میشود. این قالب از یک الگوی مومی ساخته شده است که پس از پوشاندن با مواد نسوز، ذوب و خارج میشود. سپس فلز مذاب داخل قالب قرار میگیرد. این روش برای تولید قطعات با هندسه پیچیده و دقت بالا مناسب است.

ریخته گری پیوسته

در این روش، فلز مذاب بهطور پیوسته به داخل یک قالب ریخته میشود و به تدریج به حالت جامد تغییر شکل میدهد. این روش برای تولید مقاطع طویل مانند لولهها و تیرآهن مناسب است.

فرآند ریخته گری در خلا

در این روش، فلز مذاب در خلا ریخته میشود. این کار باعث میشود که حبابهای گاز از فلز خارج شده و کیفیت قطعه ریختهگری شده افزایش یابد.

ریخته گری گریز از مرکز

در این روش، فلز مذاب به داخل قالبی که با سرعت بالا در حال چرخش است ریخته میشود. نیروی گریز از مرکز باعث خواهد شد که فلز مذاب بهطور یکنواخت در قالب پخش شود. این روش برای تولید قطعات با تقارن محوری مناسب است.

ریخته گری در گچ

در این روش، از یک قالب گچی برای ریختهگری فلز استفاده میشود. این روش برای تولید قطعات کوچک و با جزئیات دقیق مناسب است.

ریخته گری الگوی تبخیر شونده

در این روش، از یک الگوی فوم که با مواد نسوز پوشیده شده است، استفاده میشود. پس از ریختن فلز مذاب، الگوی فوم تبخیر خواهد شد و جای خود را به فلز مذاب میدهد. این روش برای تولید قطعات با هندسه پیچیده و توخالی مناسب است.

ریخته گری دوغابی

در این روش، از یک دوغاب که از مخلوط کردن پودر فلز و مواد چسبنده تشکیل شده است، بهره میبرند. این دوغاب به داخل قالب ریخته میشود و پس از خشک شدن، فلز پخته میشود. این روش برای تولید قطعات با ابعاد بزرگ و ضخامت کم مناسب است.

ریخته گری با همزن

در این روش، فلز مذاب در داخل یک محفظه با همزن مخلوط میشود. این کار باعث خواهد شد که ذرات ریز و ناخالصیها از فلز جدا شود و کیفیت قطعه ریختهگری شده افزایش یابد.

روش های سنتی

روشهای سنتی ریختهگری عبارتند از:

ریخته گری ماسه تر

در این روش از ماسه مرطوب (با حدود چهار تا هشت درصد رطوبت) برای ساخت قالب استفاده می شود. ماسه مرطوب بهدلیل خاصیت چسبندگی، شکل خود را حفظ کرده و از فلز مذاب در حین انجماد پشتیبانی میکند.

ریخته گری ماسه خشک

در این روش از ماسه خشک (بدون رطوبت) برای ساخت قالب استفاده میشود. برای چسباندن ماسه نیز میتوان چسبهای رزینی یا آلی بهکار برد.

ریخته گری اتوماتیک

در این روش از سیستمهای اتوماتیک برای ساخت قالب و ریختن فلز مذاب استفاده میشود. این روش برای تولید انبوه قطعات مناسب است.

قالب دائم و یکبار مصرف

روش بعدی به نام روش قالب دائم و یکبار مصرف است که در این بخش آنها را بررسی میکنیم.

دایکست تحت فشار

در این روش، فلز مذاب تحت فشار بالا (تا 1000 بار) به داخل قالب تزریق میشود. این روش برای تولید قطعات با دقت ابعادی بالا و کیفیت سطحی خوب مناسب است.

دایکست گرانشی

در این روش، فلز مذاب به طور ثقلی (با استفاده از نیروی جاذبه) به داخل قالب ریخته میشود. این روش برای تولید قطعات بزرگ و با هندسههای پیچیده مناسب است.

ریختهگری ماسه شیمیایی

از جمله روشهای ریخته گری ماسه شیمیایی عبارتند از:

ریخته گری پوسته ای

در این روش، از یک قالب فلزی نازک به جای قالب ماسهای استفاده میشود. این قالب از دو پوسته فلزی تشکیل شده است و با مواد نسوز پوشیده شدهاند. فلز مذاب به داخل فضای بین دو پوسته ریخته میشود. این روش برای تولید قطعات با دقت ابعادی بالا و کیفیت سطحی خوب مناسب است.

ریخته گری بدون پخت

در این روش، از رزینهای مصنوعی به جای مواد نسوز برای ساخت قالب استفاده میشود. این رزینها در دمای اتاق پخت میشوند و نیازی به کوره پخت ندارند. این روش برای تولید قطعات کوچک و با هندسههای پیچیده مناسب است.

ریخته گری سدیم سیلیکات

در این روش، از محلول سدیم سیلیکات بهعنوان چسب برای ماسه استفاده میشود. این روش برای تولید قطعات با دقت ابعادی بالا و کیفیت سطحی خوب مناسب است.

ریخته گری چدن

در روش ریخته گری چدن، از چدن مذاب بهعنوان فلز مذاب استفاده میشود. چدن آلیاژی از آهن و کربن است که بهدلیل مقاومت مکانیکی بالا و قیمت مناسب، برای تولید قطعات مختلف صنعتی و ساختمانی بهکار میرود. این روش به دو دسته ریخته گری چدن خاکستری و داکتیل تقسیم میشود.

ریخته گری برنز

در روش ریخته گری برنز، از برنز مذاب بهعنوان فلز ذوب شده بهره میبرند. برنز آلیاژی از مس و قلع است که بهدلیل مقاومت به خوردگی و زیبایی ظاهری، برای تولید قطعات هنری، مجسمهها، شیرآلات و … کاربرد دارد.

ریخته گری برنج

در روش ریخته گری برنج، از برنج مذاب بهعنوان فلز مذاب استفاده میشود. برنج آلیاژی از مس و روی است که بهدلیل مقاومت بالا، برای تولید قطعاتی مانند لولهها، اتصالات، شیرآلات و … استفاده میشود.

ریخته گری آلومنیوم

در روش ریخته گری آلومینیوم، این ماده مذاب بهعنوان فلز مذاب بهکار میرود. آلومینیوم به دلیل وزن سبک، مقاومت به خوردگی و قابلیت بازیافت، برای تولید قطعات مختلف صنعتی و هوافضا کاربرد دارد.

ریخته گری ماسه ای

در روش ریخته گری ماسه ای، از ماسه بهعنوان ماده قالب بهره میبرند. ماسه میتواند بهصورت خشک یا مرطوب باشد. این روش برای تولید قطعات با هندسههای مختلف و در تیراژهای متفاوت مناسب است.

ریخته گری دقیق

در روش ریخته گری دقیق، از قالبی از جنس موم یا پلاستیک استفاده میشود. موم یا پلاستیک ذوب شده و فلز مذاب به داخل حفره قالب ریخته میشود. این روش برای تولید قطعات با دقت ابعادی بالا و کیفیت سطحی خوب مناسب است.

مراحل ریخته گری

مراحلی که در صنعت ریخته گری برای انجام این کار استفاده میشود، عبارتند از:

1. مدل سازی

در این مرحله، طرح قطعه نهایی به صورت مدل سه بعدی یا دو بعدی ساخته میشود. مدل سازی میتواند به روشهای مختلفی مانند طراحی دستی، استفاده از نرم افزارهای CAD و یا نمونه سازی سریع انجام شود. چه قصد انجام ریخته گری چدن داکتیل را داشته باشید یا هر نوع روش دیگر، مدلسازی مرحله بسیار حیاتی است.

2. انتخاب آلیاژ مناسب

نوع آلیاژ بهکار رفته در ریخته گری، به خواص مورد نظر قطعه نهایی مانند استحکام، سختی، مقاومت به خوردگی و … بستگی دارد.

3. آلیاژسازی

آلیاژ مورد نظر با ذوب کردن فلزات پایه و عناصر آلیاژی و مخلوط کردن آنها در کوره ذوب ساخته میشود.

4. قالبگیری

قالب به منظور شکل دهی به فلز مذاب و ایجاد حفرهای با شکل دلخواه برای ریختهگری مورد استفاده قرار میگیرد. روشهای مختلفی برای قالبگیری وجود دارد که هر کدام مزایا و معایب خاص خود را دارند.

5. ریختهگری

در این مرحله ریخته گری چدن خاکستری یا داکتیل، فلز مذاب به داخل قالب ریخته میشود. برای اینکار میتوان از روشهای مختلفی مانند ثقلی، تحت فشار، گریز از مرکز و … استفاده کرد.

6. تخلیه قالب

پس از انجماد فلز مذاب، قطعه ریخته گری شده از قالب خارج میشود.

7. تکمیل فرآیند ریخته گری

در این مرحله، عملیات تکمیلی مانند تمیزکاری، ماشینکاری، عملیات حرارتی و … بر روی قطعه ریختهگری شده انجام میشود تا به خواص و کیفیت مورد نظر دست پیدا کند.

عوامل تاثیرگذار بر کیفیت ریخته گری

عوامل تاثیرگذار بر روی انواع ریختهگری عبارتند از:

1. خواص مواد

- نوع و کیفیت مواد اولیه (آلیاژ)

- عیوب ذاتی مواد (مانند ناخالصیها)

2. طراحی

- هندسه قطعه

- ضخامت دیوارهها

- محل قرارگیری راهگاهها و حفرهها

3. قالب

- نوع و جنس قالب

- دقت ساخت قالب

- کیفیت سطح قالب

4. فرآیند ریخته گری

- روش ریخته گری

- دمای ذوب

- سرعت ریخته گری

- عملیات حرارتی

5. عوامل محیطی

- دمای محیط

- رطوبت

- وجود ذرات معلق در هوا

6. عوامل انسانی

- مهارت و تجربه اپراتور

- دقت و ظرافت در انجام مراحل

7. تجهیزات

- نوع و کیفیت تجهیزات مورد استفاده

- دقت و صحت تجهیزات

8. کنترل کیفیت

- انجام تستها و آزمایشهای لازم برای بررسی کیفیت قطعات

مزایای ریخته گری

ریختهگری یک فرایند مهم در صنایع مختلف است که بسیاری از مزایا و فواید مهم را ارائه میدهد. اینجا چند مزیت اصلی آن آورده شده است:

1. صرفهجویی در هزینه

ریختهگری میتواند به عنوان یک روش تولید کارآمد باشد که هزینههای تولید را کاهش دهد.

2. تولید قطعات پیچیده

با استفاده از فرایند ریختهگری، میتوان قطعات پیچیده و با هندسههای دقیق را تولید کرد که به روشهای دیگر دسترسی سختتری دارد.

3. انعطافپذیری در طراحی

این فرایند امکان تولید قطعات با طراحیهای متنوع و انواع مختلف مواد ریختهگری را فراهم میکند.

4. کارایی بالا

ریختهگری میتواند به دقت و کارایی بالایی در تولید قطعات منجر شود.

5. کاهش زمان تولید

مقایسه با روشهای سنتی، ریخته گری میتواند زمان تولید را به میزان قابل توجهی کاهش دهد.

6. حفظ منابع

با استفاده از مواد قابل بازیافت و بازیافتپذیر در فرایند ریختهگری، میتوان محیط زیست را حفظ کرد.

7. کیفیت قطعات

ریختهگری میتواند به تولید قطعات با کیفیت بالا و خصوصیات مکانیکی مطلوب منجر شود.

معایب ریخته گری

ریختهگری معایبی نیز دارد که میتواند بر تولید و کیفیت قطعات تاثیرگذار باشد:

- هزینه بالا: فرایند ریختهگری میتواند هزینههای تولید را افزایش دهد، بهویژه برای قطعات پیچیده و با اندازههای بزرگ.

- محدودیت در طراحی: برخی از طراحیها و جزئیات هندسی ممکن است باعث مشکلات در فرایند ریختهگری شوند و به محدودیتهایی برخورد کنند.

- نیاز به تجهیزات خاص: برخی از روشهای ریختهگری نیازمند تجهیزات خاص و پیچیدهای هستند که احتمال دارد هزینه و زمان بیشتری را به دنبال داشته باشند.

- محدودیت در مواد: برخی از مواد قابل ریختهگری نیستند یا نیازمند شرایط خاصی برای ریختهگری هستند، که ممکن است منجر به محدودیتهایی در استفاده از این فرایند شود.

- خطرات ایمنی: فرایند ریختهگری میتواند خطرات ایمنی برای کارگران ایجاد کند، بهویژه در مواجهه با مواد شیمیایی و دمای بالا.

تجهیزات مورد استفاده در ریخته گری

تجهیزات قابل استفاده در ریختهگری عبارتند از:

تجهیزات ذوب

- کوره های مختلف (القایی، الکتریکی، گازی و …)

- بوته های ذوب

- ملاقه

- تجهیزات همزن

تجهیزات قالبگیری

- جعبه های قالبگیری

- ماسه و مواد قالبگیری

- مدل ها و هسته ها

- تجهیزات بندانگ

تجهیزات ریخته گری

- تاندیش

- راهگاه

- سیستم های کنترل دما

- تجهیزات تزریق مذاب

تجهیزات تکمیلی

- سیستمهای خنک کننده

- تجهیزات تمیزکاری

- تجهیزات ماشینکاری

- تجهیزات عملیات حرارتی

سخن پایانی

ریخته گری یک فرایند صنعتی است که باعث تولید قطعات با انواع هندسی و مواد مختلف میشود. این فرایند، علاوهبر انعطافپذیری و صرفهجویی در هزینه، میتواند کیفیت و دقت بالایی در تولید قطعات فلزی و غیره فراهم کند. ما به طور مفصل در مورد انواع ریختهگری و کاربردهای آن صحبت کردیم و به جنبههای متفاوتی از این حرفه پرداختیم، و از آن جایی همچنان ریخته گری قطعات صنعتی نقش مهمی در پیشرفت فناوری دارد و به عنوان یکی از اصلیترین فرآیندهای تولید، از اهمیت ویژهای برخوردار است، ما امیدواریم این مقاله به شما کمک کرده باشد تا با روشها، مزایا و کاربردهای ریختهگری آشنا شوید و درک بهتری از این فرآیند مهم صنعتی، به دست بیاورید.

سوالات متداول

1. ریخته گری چیست؟

ریخته گری به اقداماتی گفته میشود که در نهایت باعث شکل گیری فلزاتی میشود که با طرح ها و شکل های متفاوت هستند. که در این پروسه مواد مذاب داخل قالب ها ریخته میشوند و پس از سرد شدن قطعات از آن ها جدا میوشند.

2.انواع روش های ریخته گری چیست؟

ریخته گری انواع و اقسام روش ها انجام میشود: ریخته گری خاص، ریخته گری پیوسته، ریخته گری دقیق، ریخته گری ماسهای، ریخته گری اتوماتیک، ریخته گری ماسه خشک و کلی روش دیگر که در مقاله به آن ها پرداخته ایم.

3.کاربرد ریخته گری چیست؟

ریخته گری یکی از روش های کاربردی و بسیار خوب تولید قطعات فلزی است که کاربرد آن در صنایع گسترده است. مانند: صنعت خودروسازی، ساخت و ساز، ماشین سازی، صنعت هوافضا، کشاورزی، تجهیزات پزشکی، لوازم خانگی، قطعات صنایع ریلی، تجهیزات معدن، مجسمهسازی و صنایع هنری … .

کاتالوگ سهند آذرین

جهت دریافت فایل قطعات تولیدی سهند آذرین بر روی دکمه زیر کلیک کنید.

آخرین مقالات

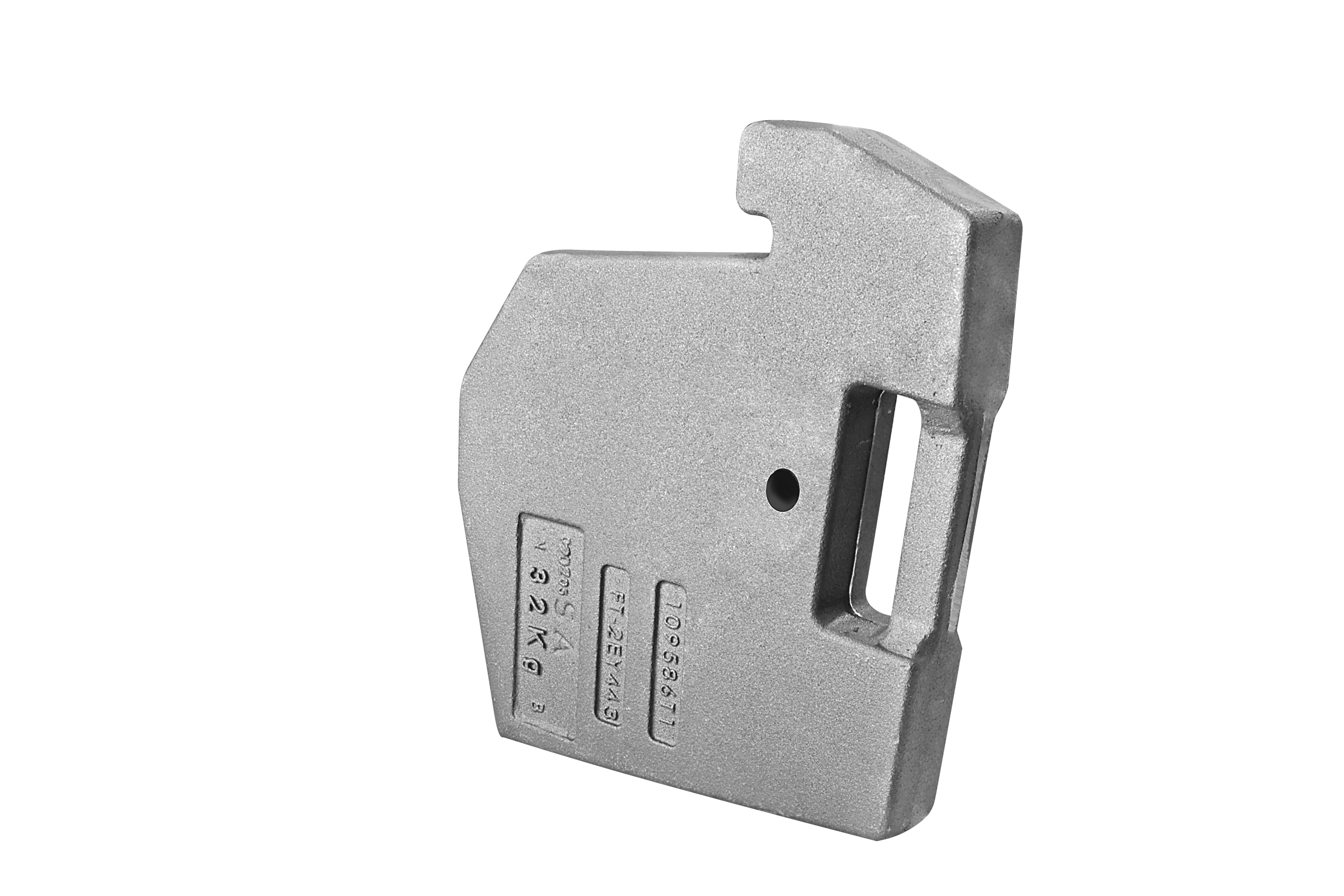

راهنمای جامع انواع، کاربردها و ویژگیهای فنی وزنه تراکتور

منیفولد خودرو، انواع، جنس، کاربرد و فناوریهای سهند آذرین

محصولات

مقالات و اخبار