تاثیر مواد شارژ بر کیفیت متالوژیکی چدن خاکستری

چکیده:

مقاله حاضر در خصوص تاثیر درصد شمش آهن خام و قراضه آهنی بر ترکیب شیمیایی، شیمی فیزیکی و خصوصیات مکانیکی چدن خاکستری است. از یک کوره القایی 6 ذوب با مقادیر متفاوت شمش آهن خام از صفر تا 50 درصد تهیه گردید. برای کنترل درصد کربن از مواد کربن ده با نام تجاری 9905 RANCO با مقدار کربن حاوی 2/ 99 درصد استفاده شد. پس از ذوب و افزودن فروسیلیسیم 75 درصد درجه حرارت اندازه گیری شد و مذاب تا 1500درجه سانتی گراد فو ق گداز گرم گردید.

مرحله بعدی بارریزی نمونه ها جهت تعیین ترکیب شیمیایی بوده است. از مذاب جوانه زایی نشده آزمایشات DTA و استحکام کشش و سختی سنجی انجام گردید در آخرین مرحله پس از افزودن 3/ 0 درصد جوانه زای حاوی باریم مجددا آزمایش DTA صورت گرفت. جوانه زایی به تنهایی فقط برای تعیین تغییرات در شاخص های DTA عمدتا در مقایسه با مذاب جوانه زایی نشده انجام شد.

1- مقدمه

انتخاب صحیح مواد شارژ دارای نقش بزرگی بر اثربخشی فرآیند ذوب چدن داشته و گرید چدن به دست آمده بستگی به نوع و درصد ترکیبات مختلف شارژ همچنین کوره ذوب دارد. مواد شارژ می تواند بدین صورت تفکیک گردد: مواد اصلی، مواد کمکی و افزودنی های آلیاژی و مواد افزودنی برای حذف ناخالصی ها (3 و 2 و 1) عواملی که نقش مهمی در انتخاب مواد شارژ دارند عبارت است از قیمت، قابلیت در دسترس بودن و کیفیت آن ها.

ارتباط قوی بین هزینه کلی ذوب و قیمت و در دسترس بودن مواد اولیه مانند برگشتی، ضایعات چدنی و قراضه آهنی که به طور مستقیم مرتبط است با نیاز به یک مواد کربن ده که عامل افزایش هزینه تولیداست. شمش آهن خام می تواند برای تولید چدن تجاری به کار رود. این ماده عاملی کلیدی بوده و در بسیاری از موارد تا 50 درصد به عنوان شارژ استفاده می شود.

شمش آهن خام نوعاً حاوی 5/ 3 تا 5/ 4 درصد کربن بوده و محصول کوره بلند است. این گروه از شمش ها شامل شمش های همائیتی، ویژه و شمش آهن خام مصنوعی می باشد. برای حصول به جهت کربن دلخواه برای انواع خاص چدن با شارژ آهن خام فرآیند رقیق کردن شامل افزودن قراضه آهنی معمول است. همچنین فرآیند ذوب چدن می تواند بدون شمش آهن خام انجام شود که در آن صورت به چدن مصنوعی و با خلوص بالا شناخته میشود.

شمش آهن خام با آهن قراضه قابل جایگزینی است و در این حال برای تامین کربن مورد نیاز باید از مواد کربن ده استفاده شود. مواد کمکی شارژ عبارتند از فروآلیاژهای حاوی موادی مانند سیلیسیم، منگنز، مولیپدن، کروم و سایر است. بسیار به ندرت افزودنی خالص به دلیل اختلاف زیاد در نقطه ذوب، فشار بخار بالا و میل ترکیبی شدید به اکسیژن به مذاب اضافه می شود. به این دلیل معمولاً بجای آن ها آلیاژهای آهنی استفاده می گردد.

آنها را می توان مستقیماً به مذاب پاتیل، راهگاه و یا یک کوره افزود. فروآلیاژها باید خشک و عاری از اکسیژن باشد تا برای فرآیند ذوب مزاحمت ایجاد نکنند. جهت بالا بردن کربن، مواد کربن ده به طور خاص برای فرآیندهای ذوب آماده می شوند. این مواد به لطف پیشرفت صنعت ریخته گری شناخته شده هستند و آنچه به صورت تجاری در بازار عرضه می شود به طور قابل توجهی در طول سا ل های گذشته ارتقاء یافته است.

در گذشته به عنوان مواد کربن ده از ضایعات الکترودهای گرافیتی(کوره های قوس) استفاده می شد. مواد کربن ده به دو دسته گرافیتی و غیرگرافیتی تقسیم می شود: گروه غیرگرافیتی شامل آنتراسیت، کک نفتی، قطران و نرمه کک است. البته انتخاب مواد کربن ده بر اساس ملاحظات اقتصادی و فنی انجام می شود. ضمناً مواد کربن ده باید دارای خاکستر، رطوبت، مواد فرار و میزان گوگرد پایین ولی همزمان مقدار کربن بالا باشد (5 و 4 و 2 و 1).

یکی از روش های پیشرفته آزمایش کیفیت متالوژیکی چدن، آنالیز حرارتی DTA است. ضرورت تحقیق ، ثبت منحنی درجه حرارت انجماد T(t) مواد مورد بررسی و همچنین مشتق آن نسبت به زمان به عنوان منحنی تبلور و انجماد T'(t)است. فرآیند آنالیز و بررسی پس از بارریزی مذاب درون یک فنجان دارای یک ترموکوپل برای اندازه گیری تغییرات درجه حرارت، آغاز می شود. داده های به دست آمده از ترموکوپل به دستگاه ثبات و تجهیزات فرآیند ارسال شده و ذخیره می گردد.

منحنی سرد شدن امکان مشاهده تغییرات درجه حرارت در جریان فرآیند سرد شدن فلز را فراهم می کند و بدین وسیله دو نقطه خاص که توقف های تبلور و انجماد نامیده می شوند تعیین می گردد. اولین نقطه انعکا س دهنده درجه حرارت آغاز انجماد (حد مذاب) و دومین نقطه درجه حرارت پایان انجماد (حد جامد) را مشخص می کند. همزمان مشتق اول با اندازه گیری درجه حرارت محاسبه می شود و به لطف منحنی تعیین کننده مشتق سرد شدن پارامترها و عوامل مهمی مانند ، Te max ، Te min ،Tliquidus، VPS ، Rec ، Tsolidus را که در ادامه تشریح خواهند شد مشخص می گردد.

با کمک آنالیز DTA تعیین درجه حرارت ویژه تشکیل فازهای موردنظر در جریان انجماد، میل به تشکیل عیوب انقباض و تخلخل، تعداد گرافیت های کروی در چدن، میل به تشکیل سمانتیت (سفید شدن) درجه کرویت و نوع ریزساختار همچنین پیش بینی خصوصیات مکانیکی امکان پذیر است. به لطف این آزمایش کاهش هزینه های تولید از طریق آنالیز و بررسی دقیق همچنین به حداقل رساندن خطاهای تولید در مراحل اولیه میسر خواهد شد ( 8 و 7 و 6)

2- روش آزمایش

2-1- روش تحقیق و نتایج

هدف تحقیق تعیین تاثیر مواد شارژ بر کیفیت متالوژیکی چدن خاکستری است. شش ذوب با نسبت های مختلف شمش آهن خام و قراضه آهنی با استفاده از یک کوره القایی به ظرفیت 20 کیلوگرم تهیه گردید: مقدار شمش آهن خام از صفر تا 50 درصد متغیر بود و پس از محاسبه نسبت مواد شارژ و توزین، آن ها به همراه مواد کربن ده درون کوره قرار داده شدند. از ماده کربن ده با نام تجاری 9905RANCO و کربن حاوی 2/ 99 درصد استفاده شد.

پس از ذوب شارژ، فروسیلیسیم 75 درصد افزوده شد و درجه حرارت مذاب برای فو ق گداز به 1500درجه سانتی گراد رسید. مرحله بعدی بارریزی نمونه برای آنالیز حرارتی ( DTA ) در نمونه گیر4010 QC شرکت Electro-Nite دارای ترموکوپل نوع K و همچنین تهییه یک نمونه در نمونه گیر QC4010 شرکت Electro-Nite دارای ترموکوپل نوع K و همچنین تهیه یک نمونه در نمونه گیر400 SAF DO به ضخامت 4 میلیمتر ساخت شرکت Electro-Nite برای تعیین ترکیب شیمیایی بود.

آخرین مرحله نیز افزودن 3/ 0 درصد باریم به عنوان جوانه را با نام تجاری SB5 به پاتیل هنگام بارگیری از کوره ساخت شرکت Electro-Nite برای تعیین ترکیب شیمیایی بود. آخرین مرحله نیز افزودن 3/ 0 درصد باریم به عنوان جوانه را با نام تجاری SB5 به پاتیل هنگام بارگیری از کوره و ریخته گری نمونه های آنالیز DTA بود . جوانه زایی فقط برای تعیین تغییرات در عوامل و پارامترهای DTA در مقایسه با نمونه جوانه زایی نشده انجام گردید.

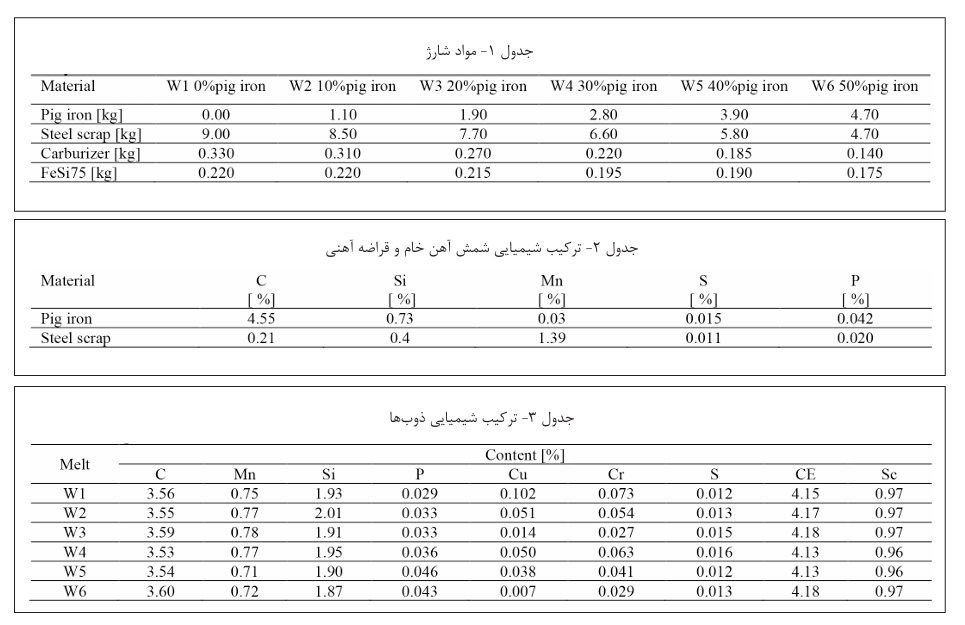

جدول 1 مقدار مواد شارژ استفاده شده برای هر فرآیند ذوب را نشان می دهد و در جدول 2 نیز ترکیب شیمیایی شمش آهن خام و قراضه آهنی به کار رفته ارائه شده است. هما نطور که اشاره شد شش ذوب آماده گردید که با علائم تا مشخص شد ه اند. ترکیب شیمیایی نمونه های مورد مطالعه به وسیله یک اسپکترومتر پلاسما شرکت LECO تعیین گردیده و نتایج به دست آمده در جدول 3 مشاهده می شود. کربن معادل CE و فاکتور اشباع یوتکتیک نیز برای تمام ذوب ها بر اساس معادلات 1 و 2 محاسبه شده است:

CE = C + 0.31Si + 0.33P + 0.40S – 0.027Mn

مقادیر کربن، سیلیسیم، فسفر، منگنز و گوگرد در نمونه ها برحسب درصد است.

Sc= CE/4.3

نتایج به دست آمده در مورد ترکیب شیمیایی این امکان را فراهم می کند که نتیجه گیری شود مقادیر مشابه عناصر ضروری مانند کربن و سیلیسیم حضور دارند تا به وضوح اثر مقادیر مختلف شمش آهن خام بر پارامترها و عوامل آنالیز DTA تعیین گردد.

افزودن یک کربن ده خوب باعث انحلال کامل آن شده به طوری که بهر ه وری کربن دهی آن حدود 95 درصد است. نکته حائز توجه اینکه مقادیر گوگرد و فسفر در ترکیب چدن بسیار پایین می باشد. با در نظر گرفتن معیار ترکیب شیمیایی می توان نتیجه گیری نمود درصورتی که از یک درجه حرارت بالا برای کربن دهی و یک درجه بالای مخلوط کردن و بهم زدن هنگام کربن دهی با گرافیت مصنوعی و افزودن فروسیلیسیم استفاده شود دستیابی به مقادیر مناسب کربن و سیلیسیم بعد از حذف شمش آهن خام از شارژ موجب بروز مشکل نمی شود.

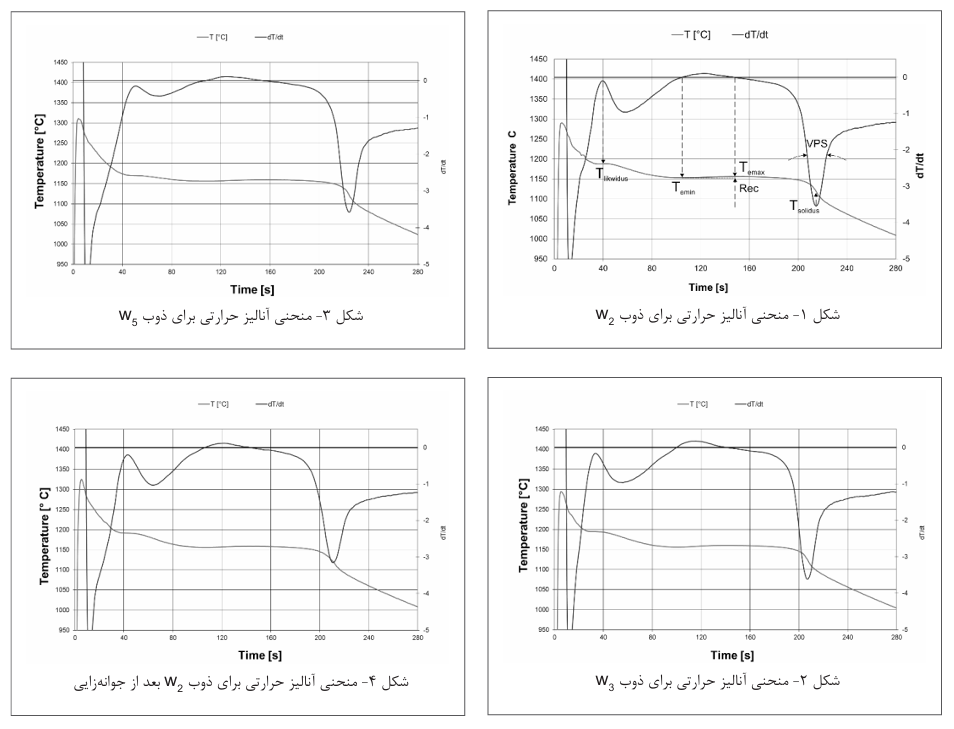

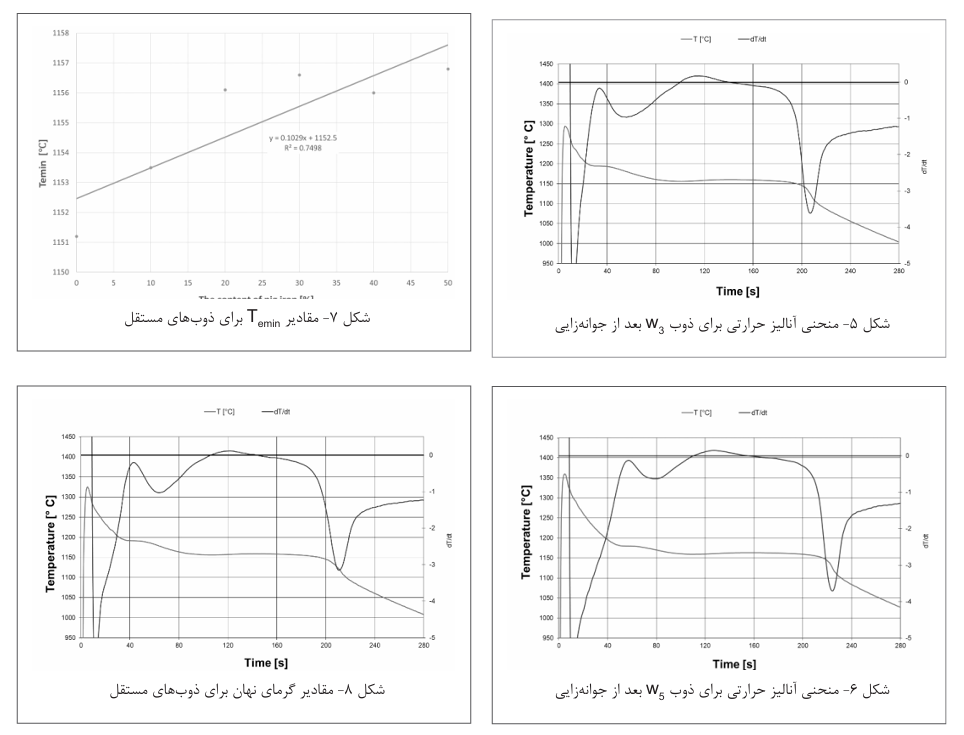

کمبود کربن و سیلیسیم همچنین می تواند با افزودن سیلیکون کاربید ( SiC ) متالوژیکی به شارژ جامد تامین گردد. در آنالیز DTA از یک مبدل برای ثبت نقطه انجماد و سرد شدن فلز در فنجان استفاده شد. بر اساس منحنی سرد شدن مشتق اول محاسبه شد و منحنی انجماد و تبلور تعیین گردید. در شکل های 1 تا 3 منحنی های سرد شده ذو ب ها بدون جوانه زایی و در شکل های 6 تا 4 منحنی های پس از جوانه زایی ارائه شده است.

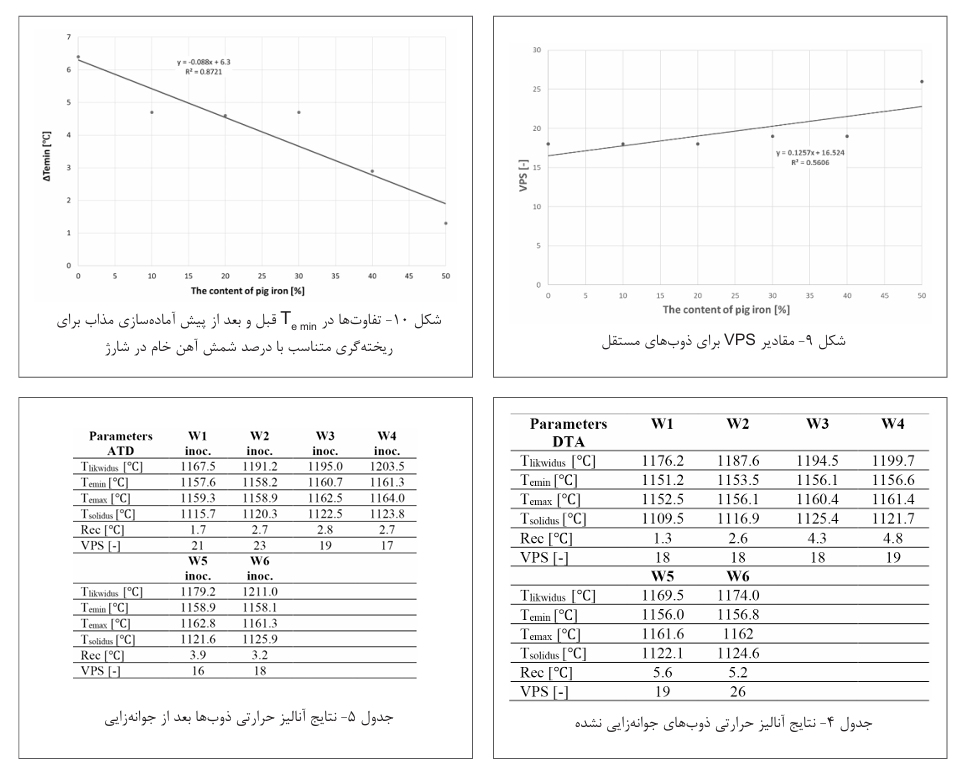

جدول 4 به طور خلاصه درجه حرار ت های ویژه و عوامل و پارامترهای تعیین شده از منحنی های ثبت شده سرد شدن و انجماد را برای تمام ذوب نشان م یدهد. فنجان های DTA همچنین پس از جوانه زایی بارریزی شد تا اثر جوانه زایی بر تغییرات پارامترها و عوامل DTA عمدتاً Temin مشخص گردد. نتایج در جدول 5 ارائه شده و شکل های 7 تا 9 نیز وابستگی ها برای نمونه های ریختگی مستقل بدون عملیات اولیه یک فی را نشان می دهد.

= Tliquidus درجه حرارتی که اولین ذرات جامد شکل می گیرد و انجماد آغاز می شود. نشان داده شده به دلیل رسوب، آستنیت اولیه در چدن های هیپویوتکتیک و درجه حرارت حداقل(مینیمم) برای آلیاژهای یوتکتیک به صورت یک خط افقی است.

=Te min کمینه (مینیمم) درجه حرارت هنگام انجماد یوتکتیک. در این نقطه گرمان نهان گداز انجماد معادل گرمای داده شده سرد شدن است.

=Temax درجه حرارت بیشینه (ماکزیمم) هنگام انجماد یوتکتیک

=Tesol درجه حرارتی که چدن کاملاً منجمد شده است.

=VPS شاخص انتقال چدن از حالت نیمه جامد که بستگی شدید به تشکیل انقباض دارد.

=Rec تفاوت بین بیشینه و کمینه درجه حرارت انجماد یوتکتیک، عامل مرتبط به مقدار گرافیت تشکیل شده است.

کمیت نقطه انجماد یوتکتیک Temin به عنوان مهم ترین شاخص جوانه زنی چدن تلقی می شود. مقدار بالاتر این درجه حرارت نشا ن دهنده سطح بهتر جوانه زنی است. کمتر از °C 1135 جوانه زنی پایین بوده و خطر بالایی برای ظهور کاربیدهای اولیه در قطعه ریختگی وجود خواهد داشت. بین 1135 و 1145 درجه سانتی گراد جوانه زایی بهینه بوده و خطر بروز کاربیدهای اولیه بستگی به ضخامت جداره قطعه دارد.

بالای 1145°C جوانه زایی بسیار خوب تلقی می شود و هیچ خطری برای تشکیل کاربیدهای اولیه پیش بینی نمی شود. در تمام ذوب های مورد مطالعه مقدار Temin بالای 2/ 1151 درجه سانتی گراد بوده است و بیشترین رشد دینامیکی برای ذوب با سهم صفر تا 20 درصد شمش آهن خام بوده لیکن افزایش این سهم از 20 تا 50 درصد تغییرات قابل توجهی درT emin ایجاد نکرده است.

گرمای نهان ( Rec) مرتبط با مقدار گرافیت تشکیل شده بوده و مقدار گرمای نهان بهینه برای چدن خاکستری بدون جوانه زایی بین 4 تا 9 درجه سانتی گراد است. با افزایش سهم شمش آهن خام یک افزایش در گرمای نهان مشاهده شد و مقادیر در خط با مقادیر الزامی برای ذوب های با سهم درصد و بیشتر سهم شمش آهن خام به دست آمد.

VPS یک شاخص از انتقال شرایط نیمه جامد به دائمی است. این شاخص به شدت مرتبط با تشکیل انقباض بوده و برای چدن خاکستری جوانه زایی نشده مقدار بهینه آن از16 تا 23 مطابق الزامات به دست آمده برای تمامی ذوب ها به جز6 W است. در مورد چدن خاکستری تعیین میل به انقباض درست نیست زیرا با افزایش سهم شمش آهن خام چدن باید کیفیت متالوژیکی بهتری ارائه دهد.

به منظور مقایسه تغییرات در Temin بعد از جوانه زایی، تغییرات ΔTemin تعیین گردید و ارتباط آن در شکل 10 نشان داده شد. مشاهده می شود با افزایش در سهم شمش آهن خام افزایش Temin بعد از جوانه زایی برجستگی کمتری داشته و بالاترین افزایش در جوانه زایی گرافیت در چدن برای ذوب بدون شمش آهن خام مشاهده شده است. برای انجام آزمایشات مکانیکی، نمونه هایی ریخته گری شده بدون جوانه زایی جهت انجام آزمون کششی استاتیک برداشته شد.

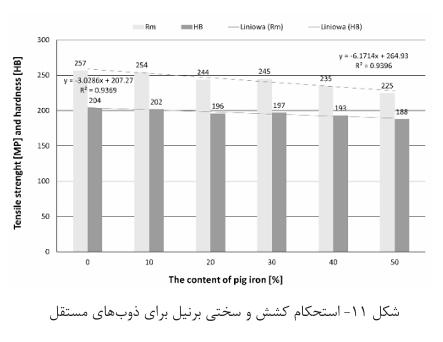

سختی برینل نیز انداز ه گیری گردید. نتایج به دست آمده در شکل 11 مشاهده می شود و چنین می توان نتیجه گیری نمود که چدن های به دست آمده مطابق گریدهای GJL 200 تا GJL 250 است. چدن مصنوعی تهیه شده بدون شمش آهن خام بالاترین استحکام و سختی داشته و استحکام و سختی با افزایش سهم شمش آهن خام کاهش یافته است.

3- نتیجه گیری

انتخاب شارژ مناسب امکان دستیابی به ترکیب شیمیایی مورد نظر برای گریدهای ویژه چدن را فراهم می کند. در زمان تغییر شناور قیمت های مواد انتخاب ترکیب مناسب)شمش آهن خام، قراضه آهنی، قراضه برگشتی، موادکربن، فروآلیاژها) این امکان را فراهم می کند تا هزینه های ذوب بدون افت قابل ملاحظه در کیفیت متالوژیکی چدن کاهش داده شود.بر اساس آزمایشات انجام شده با تغییرات میزان شمش آهن خام در شارژ چدن خاکستری مواردی بدین شرح استنتاج شد:

3-1- بدون توجه به تغییر ترکیب شارژ استفاده شده، مقادیر بالای کمینه درجه حرارت یوتکتیک Temin برای چدن جوانه زایی نشده به دست آمد که مبین درجه بالایجوان هزایی گرافیت در چدن است. افزایش سهم شمش آهن خام در مذاب Temin را افزایش داده و این امکان را فراهم می کند میزان جوانه زا برای اطمینان از انجماد پایدار سیستم Fe-C کاهش داده شود.

3-2- سازگاری با مقادیر موردنظر شاخص VPS برای چدن جوانه زایی نشده مرتبط با تشکیل حفرات انقباضی برای تمام ذو ب ها بجز 6 W به دست آمد. در خصوص چدن خاکستری تعیین میل به بروز انقباض صحیح نیست زیرا با افزایش سهم شمش آهن خام چدن کیفیت متالوژیکی بهتری را خواهد داشت.

3-3- با افزایش سهم شمش آهن خام در شارژ چدن جوانه زایی شده افزایش در گرمای نهان مشخص گردید. مقادیر در خط با مقادیر موردنظر (الزامات) به دست آمده برای ذوب های حاوی تا 20 درصد شمش آهن خام و بیشتر سازگار بود.

3-4- با افزایش سهم شمش آهن خام، افزایش در T-emin بعد از جوانه زایی کوچکتر شد. بیشترین افزایش در میزان جوانه زایی گرافیت چدن برای ذوب بدون شمش آهن خام مشاهده شد که تائیدی است بر غیرضروری بودن جوانه زایی در ذوب هایی با سهم بالاتر شمش آهن خام.

3-5- نتایج آزمایشات مکانیکی نشان داد چدن مصنوعی بدون جوانه زایی دارای بالاترین خصوصیات استحکام و بالاترین سختی است و افزایش مقدار شمش آهن خام در شارژ موجب کاهش استحکام کشش و سختی می گردد.

منبع خارجی: 23 Issue Engineering Foundry of A

منبع فارسی: ماهنامه آبان 1402 – صنعت ریخته گری

ترجمه: محمدجواد توسلی کیالنی

منابع:

[1] Janerka, K. (2010). Carburizing of liquid iron alloys. Gliwice:

Wydawnictwo Politechniki Śląskiej. (in Polish).

[2] Janerka, K. (2013). Impact of carburized on the structure

and properties of cast iron. Katowice-Gliwice: Wydawnictwo

Archives of Foundry Engineering. (in Polish).

[3] Nowak J. (2019). Influence of batch bearings on the structure

and selected properties of ductile cast iron smelted at a given

overheating temperature. Dissertation. AGH, Kraków. (in Polish).

[4] Kilarski, J., Szajnar, J., Bartocha, D. (2013). Foundryman’s

Manual, I.2. Charge materials, additives, fuel, charge calculation,

modern foundry. Kraków: Wydawnictwo Stowarzyszenia

Technicznego Odlewników Polskich. (in Polish).

[5] Perzyk, M., Waszkiewicz, S., Kaczorowski, M., Jopkiewicz,

- (2000). Foundry. Warszawa: WNT. (in Polish).

مقالات و اخبار

ریخته گری دقیق چیست

انتقال فلز ذوبشده به داخل قالبهای مقاوم به حرارت با هدف سرمایهگذاری و ایجاد شکل نهایی قطعه را بهعنوان ریخته گری دقیق شناخته میشود. این روش از اهمیت خاصی برخوردار است زیرا میتواند قطعاتی با دمای ذوب بالا و امکان قالبگیری در محیطهایی نظیر گچ یا فلز را بهوجود آورد.

این نوع ریخته گری به دو روش اصلی میتواند انجام شود: از طریق استفاده از مدلهای موم اصلی (که به روش مستقیم اجرا میشود) یا با استفاده از کپیهایی از الگوهای اصلی که برای ساخت آنها نیاز به موم نیست (که به روش غیرمستقیم اجرا میشود).

ریخته گری ماسه ای چیست

فرایند ریخته گری ماسه ای (Sand Casting) یک روش در حوزه ریختهگری فلزات است که در آن از ماسه بهعنوان ماده اصلی برای ایجاد قالب استفاده میشود. قطعات حاصل از این نوع ریختهگری در واحدهای تولیدی خاصی ساخته میشوند که به کارخانه ذوب نیز معروف است. بیش از ۶۰ درصد از کل قطعات ریختهگری بهوسیله این فرایند، یعنی کستینگ ماسهای، تولید میشوند.

ریخته گری گریز از مرکز

یکی از مهمترین روشهایی که برای ریخته گری وجود دارد، ریخته گری گریز از مرکز یا Centrifugal casting است. در این روش با استفاده از دستگاههای مخصوص، ماده مذاب بهسرعت چرخیده و شکل استوانهای به خود میگیرد. دلیل این موضوع وجود نیروی گریز از مرکز است.

یک نظر در “تاثیر مواد شارژ بر کیفیت متالوژیکی چدن خاکستری”

یعنی اگه از شمش آهن خام بیشتر استفاده کنیم، کیفیت چدن بهتر میشه؟ یا ممکنه هزینهها رو هم بالا ببره؟