مقدمه

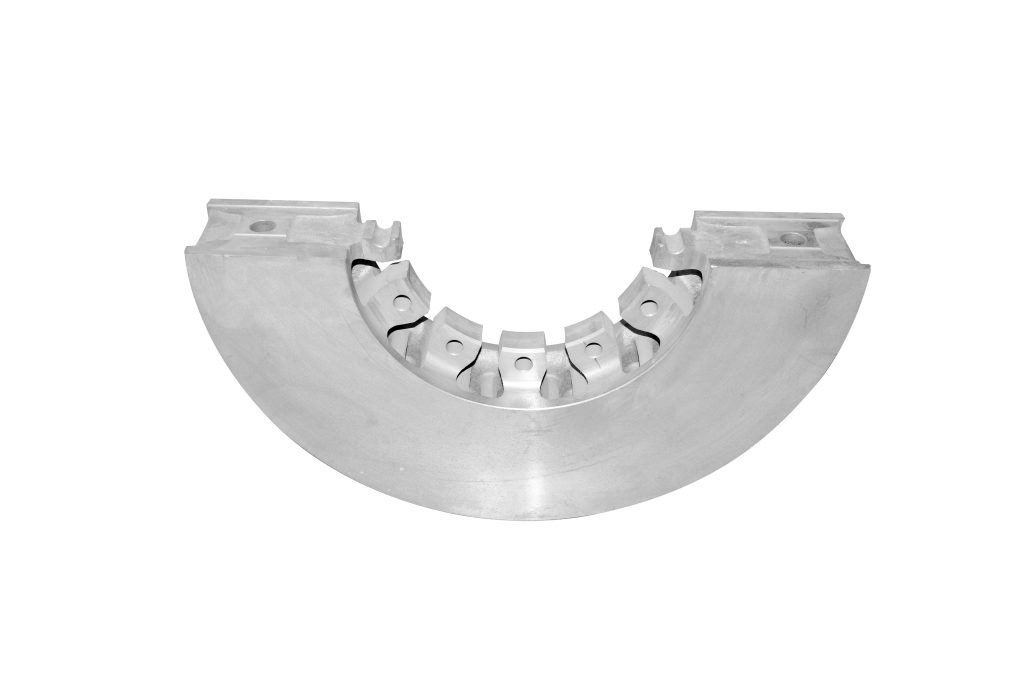

دیسک ترمز قطار یکی از اجزای حیاتی سیستم ترمز واگن و لوکوموتیو است که انرژی جنبشی را به گرما تبدیل میکند و توقف ایمن قطار را تضمین مینماید. صنایع ریختهگری سهند آذرین با تجربه در تولید قطعات چدنی صنعتی، دیسکهای ترمز ریلی را با قابلیت تولید سفارشی، ماشینکاری دقیق و کنترل کیفیت چندمرحلهای عرضه میکند.

کاربرد و نقش دیسک ترمز در سیستم ریلی

دیسک ترمز (Brake Disc) بر روی چرخ یا محورها نصب میشود و لنت/کفشکها روی سطوح اصطکاکی آن عمل میکنند تا خودرو ریلی را متوقف کنند. عملکرد صحیح دیسک، ضریب اصطکاک مناسب، پخش حرارتی مؤثر و مقاومت در برابر خستگی حرارتی و مکانیکی را میطلبد؛ بنابراین انتخاب مواد و فرایند تولید اهمیت زیادی دارد.

مواد معمول و مزایا

چدن خاکستری (Gray Cast Iron): مادهای متداول به دلیل هدایت حرارتی خوب، مقاومت سایشی مناسب و هزینه اقتصادی. بسیاری از دیسکهای ریلی و سنگین از این نوع چدن تولید میشوند.

چدن داکتیل / نودولار (Nodular Cast Iron): برای افزایش مقاومت کششی و مقاومت در برابر خستگی مکانیکی در کاربردهای پر بار بررسی و استفاده میشود. تحقیقات نشان میدهد نودولار بهبود قابل توجهی در پایداری ترکخوردگی و تحمل بار ارائه میکند.

مشخصات فنی معمول (نمونه — قابل تغییر بر اساس نقشه مشتری)

جنس: چدن خاکستری یا نودولار (قابل انتخاب)

وزن: متغیر (مثال: ~40 کیلوگرم برای برخی مدلهای استاندارد).

عملیات حرارتی: پاسخدهی و در صورت نیاز تنشزدایی

ماشینکاری: پرداخت سطح اصطکاکی، سوراخکاری، و بالانس دینامیکی

تحمل دما و مقاومت سایشی: طراحیشده برای شرایط کاری ریلی

فرایند تولید (گامبهگام)

طراحی و بررسی نقشه :دریافت نقشه یا نمونه از مشتری و انجام بررسی فنی برای انتخاب آلیاژ و ضخامت.

تهیه قالب و ریختهگری :استفاده از روشهای قالبگیری مناسب (قالب ماسهای یا قالببندی پیشرفته) برای تولید شمشه اولیه.

عملیات حرارتی و نرمالیزه :جهت کاهش تنشهای داخلی و بهبود خواص مکانیکی.

ماشینکاری دقیق :پرداخت سطح اصطکاکی، سوراخها و ویژگیهای هندسی؛ تضمین تلرانسهای مورد نظر.

کنترل کیفیت و تست :آنالیز شیمیایی، تست سختی، بازرسی بصری، تستهای غیرمخرب (UT/MT) و در صورت نیاز بالانس دینامیکی.

استانداردها و آزمونها

دیسکهای ترمز ریلی باید مطابق استانداردهای بینالمللی طراحی و آزمون شوند (نمونهها: EN 14535-1/2/3 و EN 13103) که شامل آزمونهای عملکردی، مکانیکی و حرارتی است. رعایت این استانداردها تضمینکننده ایمنی، ظرفیت تبدیل انرژی و یکپارچگی مکانیکی دیسک است.

کنترل کیفیت در سهند آذرین

سهند آذرین تمامی مراحل تولید را تحت کنترل کیفیت قرارداده است: آنالیز شیمیایی مذاب، پایش ابعادی پس از ماشینکاری، تست سختی و بازرسی NDT برای اطمینان از عدم وجود عیوب داخلی یا سطحی. این کنترلها مخصوصاً برای قطعات ریلی که تحت بارهای تکراری و حرارتی قرار دارند ضروری است.

نصب و نکات نگهداری

نصب باید مطابق دستورالعمل سازنده واگن یا لوکوموتیو انجام شود؛ بالانس و تراز محورها بررسی شود.

بازدید دورهای سطح اصطکاکی برای شیارها، ترک یا فرسایش.

در صورت مشاهده ترکهای رادیال یا عمقی، تعویض فوری توصیه میشود (مطالعات خستگی سطحی و ترک در دیسکها را نشان میدهد).

مزیتهای رقابتی سهند آذرین برای خریداران ریلی

تولید سفارشی مطابق نقشه و مشخصات پروژه.

تجربه در ریختهگری قطعات چدنی صنعتی و ظرفیت تولید تیراژ.

امکان انتخاب آلیاژ و فرایند برای افزایش عمر و عملکرد دیسک (از جمله گزینه نودولار).

پرسشهای متداول (FAQ)

س: چه جنسی را پیشنهاد میکنید: چدن خاکستری یا نودولار؟

ج: برای کاربردهای با بار بالا و نیاز به مقاومت خستگی بهتر، نودولار مناسبتر است؛ برای کاربردهای متعادلتر و اقتصادی، چدن خاکستری معمولاً کفایت میکند.

س: آیا دیسکها قابل ماشینکاری و بالانس شدن هستند؟

ج: بله — ماشینکاری دقیق و بالانس دینامیکی از مراحل کلیدی تولید است تا لرزش و سایش ناخواسته کاهش یابد.

س: آیا شما تستهای استاندارد EN را انجام میدهید؟

ج: طراحی و تولید طبق استانداردهای مرجع امکانپذیر است و آزمایشهای مورد نیاز مطابق استانداردها قابل اجرا میباشد.

مقالات و اخبار

ریخته گری دقیق چیست

انتقال فلز ذوبشده به داخل قالبهای مقاوم به حرارت با هدف سرمایهگذاری و ایجاد شکل نهایی قطعه را بهعنوان ریخته گری دقیق شناخته میشود. این روش از اهمیت خاصی برخوردار است زیرا میتواند قطعاتی با دمای ذوب بالا و امکان قالبگیری در محیطهایی نظیر گچ یا فلز را بهوجود آورد.

این نوع ریخته گری به دو روش اصلی میتواند انجام شود: از طریق استفاده از مدلهای موم اصلی (که به روش مستقیم اجرا میشود) یا با استفاده از کپیهایی از الگوهای اصلی که برای ساخت آنها نیاز به موم نیست (که به روش غیرمستقیم اجرا میشود).

ریخته گری ماسه ای چیست

فرایند ریخته گری ماسه ای (Sand Casting) یک روش در حوزه ریختهگری فلزات است که در آن از ماسه بهعنوان ماده اصلی برای ایجاد قالب استفاده میشود. قطعات حاصل از این نوع ریختهگری در واحدهای تولیدی خاصی ساخته میشوند که به کارخانه ذوب نیز معروف است. بیش از ۶۰ درصد از کل قطعات ریختهگری بهوسیله این فرایند، یعنی کستینگ ماسهای، تولید میشوند.

ریخته گری گریز از مرکز

یکی از مهمترین روشهایی که برای ریخته گری وجود دارد، ریخته گری گریز از مرکز یا Centrifugal casting است. در این روش با استفاده از دستگاههای مخصوص، ماده مذاب بهسرعت چرخیده و شکل استوانهای به خود میگیرد. دلیل این موضوع وجود نیروی گریز از مرکز است.