ریخته گری دقیق چیست

صنعتگران برای تولید قطعات فلزی با جزئیات خیره کننده و دقت ابعادی بالا، همواره به دنبال تکنولوژی های پیشرفته می گردند. ریخته گری دقیق چیست؟ این پرسش، نقطه آغاز درک یکی از قدیمی ترین و در عین حال مدرن ترین شیوه های شکل دهی فلزات است. متخصصان این حوزه، فرایند مذکور را با نام ریخته گری با مدل های مومی یا ریخته گری ظریف نیز معرفی می کنند.

در این تکنیک، تولیدکنندگان فلز مذاب را به درون قالب هایی از جنس مواد نسوز و سرامیکی انتقال می دهند تا قطعه نهایی با کمترین نیاز به ماشین کاری شکل بگیرد. تاریخ این صنعت به هزاران سال پیش در مصر باستان و میان رودان باز می گردد؛ زمانی که هنرمندان برای ساخت بت ها و زیورآلات از موم عسل و خاک رس استفاده می کردند. امروزه این روش به ستون اصلی تولید قطعات حساس در صنایع هوافضا، پزشکی و خودروسازی تبدیل شده است.

تاریخچه و تکامل ریخته گری مومی

ریشه های این هنر صنعتی در تمدن های کهن نظیر چین و مکزیک جوانه زد. نخستین متون مکتوب درباره این علم به سال ۱۱۰۰ میلادی باز می گردد که مجسمه سازان مشهوری همچون چلینی از آن برای خلق آثار ماندگار در فلورانس بهره بردند. با وقوع جنگ جهانی دوم و افزایش نیاز به قطعات تسلیحاتی و موتورهای هواپیما، صنایع به سمت این روش متمایل شدند. زیرا ماشین کاری قطعات پیچیده هزینه و زمان زیادی می طلبید. در دوران معاصر، ظهور فناوری هایی مانند پرینت سه بعدی روح تازه ای به این کالبد قدیمی بخشید و امکان ساخت مدل های اولیه را بدون نیاز به قالب های گران قیمت فراهم کرد.

فرایند ریخته گری دقیق و گام های اجرایی آن

تولید یک قطعه با کیفیت، مستلزم طی کردن مراحل بسیار حساس است. فرایند ریخته گری دقیق بر پایه مدل های فداشونده استوار است که در ادامه جزئیات آن ذکر می شود:

طراحی و ساخت الگوی اصلی

در اولین قدم، طراحان یک الگوی اصلی از جنس موم، چوب، پلاستیک یا حتی جیوه منجمد تهیه می کنند. امروزه استفاده از دستگاه های سی ان سی و پرینترهای سه بعدی، ساخت این الگوها را با دقت صدم میلی متر میسر کرده است. این الگو دقیقا مشابه قطعه نهایی است و تمام جزئیات مورد نظر را در بر می گیرد.

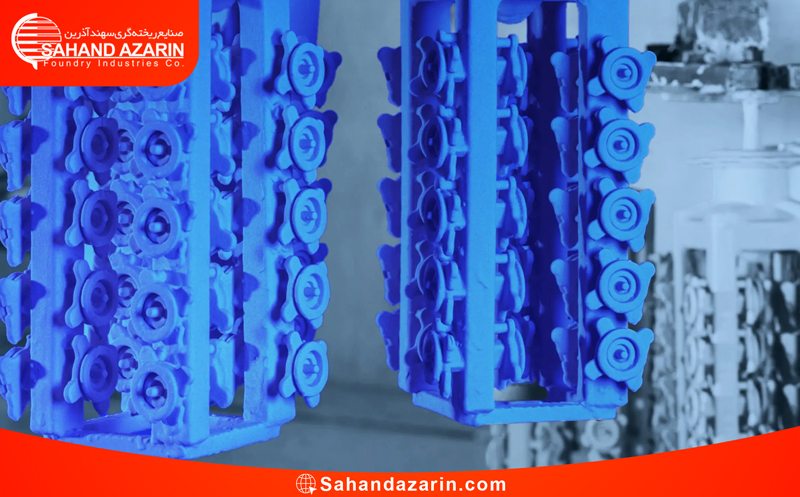

مونتاژ درختچه مومی

برای افزایش سرعت تولید، متخصصان چندین الگوی مومی را به یک راهگاه مرکزی متصل می کنند تا ساختاری شبیه به درختچه ایجاد شود. این کار اجازه می دهد تا در یک مرحله بارریزی، ده ها یا صدها قطعه به صورت همزمان تولید شوند. اپراتورها با استفاده از ابزارهای گرمایشی، مدل ها را به سیستم رانر متصل می کنند.

ایجاد پوسته سرامیکی

در این مرحله، درختچه مومی را در دوغابی از مواد نسوز (مانند سیلیس یا زیرکن) فرو می برند. بلافاصله پس از خروج، ذرات ماسه نسوز یا استاکو را بر روی سطح دوغابی می پاشند. این کار چندین بار تکرار می شود تا لایه ای ضخیم و مقاوم دور مدل های مومی شکل بگیرد. هر لایه باید به طور کامل در محیطی با رطوبت کنترل شده خشک شود تا استحکام لازم را برای تحمل وزن مذاب پیدا کند.

موم زدایی و پخت قالب

پس از اتمام ساخت پوسته، قالب را به صورت وارونه در کوره های بخار یا اتوکلاو قرار می دهند. حرارت باعث ذوب شدن موم و خروج آن از درون قالب می شود. سپس قالب های تهی را در دماهای بسیار بالا (بین ۸۰۰ تا ۱۱۰۰ درجه سانتی گراد) پخت می کنند. این مرحله رطوبت باقی مانده را حذف می کند و باعث پایداری ساختار سرامیک می شود.

ذوب ریزی و انجماد

فلز ذوب شده را به درون قالب های پیش گرم شده انتقال می دهند. پیش گرم بودن قالب از شوک حرارتی جلوگیری می کند و به مذاب اجازه می دهد تا نازک ترین دیواره ها و حفره های پیچیده را به خوبی پر کند. نیروهای گرانش، فشار هوا یا نیروی گریز از مرکز در این مرحله نقش اساسی در هدایت صحیح مذاب ایفا می کنند.

جداسازی و پرداخت نهایی

پس از سرد شدن کامل فلز، پوسته سرامیکی را با لرزش، چکش کاری یا جت آب فشار بالا می شکنند. سپس قطعات را از راهگاه اصلی جدا می کنند. در نهایت، عملیات سنگ زنی، شات بلاست و عملیات حرارتی برای دستیابی به کیفیت سطحی مطلوب و خواص مکانیکی ایده آل انجام می گیرد.

انواع روش ریخته گری دقیق در صنعت

بسته به نوع آلیاژ و حساسیت قطعه، تولیدکنندگان از انواع مختلفی از این تکنولوژی استفاده می کنند. روش ریخته گری دقیق به طور کلی به دو دسته تقسیم می شود:

۱. روش مستقیم: در این شیوه، مدل مومی به صورت دستی یا با روش های سنتی ساخته می شود که بیشتر برای آثار هنری و دندانپزشکی کاربرد دارد.

۲. روش غیرمستقیم: برای تولید انبوه، ابتدا یک قالب فلزی (مستر دای) می سازند و سپس موم را به درون آن تزریق می کنند تا الگوهای یکسان تولید شود.

همچنین از نظر نوع مواد پوسته سازی، دو روش رایج وجود دارد:

- روش واتر گلس (سدیم سیلیکات): این روش به دلیل هزینه پایین تر، برای تولید قطعات فولادی در تیراژ بالا بسیار محبوب است.

- روش سیلیکا سل: این تکنیک از مواد گران قیمت تری استفاده می کند اما قطعاتی با صافی سطح بی نظیر و کمترین عیوب داخلی ارائه می دهد که برای فولادهای ضد زنگ ایده آل است.

مزایای استفاده از این تکنولوژی پیشرفته

این روش به دلیل ویژگی های منحصر به فرد خود، برتری های زیادی نسبت به سایر شیوه ها مانند ریخته گری ماسه ای دارد:

- دقت ابعادی فوق العاده: این تکنیک امکان دستیابی به تلورانس های بسیار دقیق (در حدود ۰.۱ میلی متر) را فراهم می کند.

- پیچیدگی هندسی: تولید قطعات با دیواره های بسیار نازک (تا ۰.۶ میلی متر) و زوایای منفی تنها با این روش میسر است.

- کیفیت سطح عالی: صافی سطح قطعات تولید شده به قدری بالاست که در بسیاری از موارد نیاز به ماشین کاری ثانویه را به طور کامل حذف می کند.

- تنوع آلیاژی: تقریبا تمام فلزات از جمله فولادهای آلیاژی، آلومینیوم، برنز و سوپرآلیاژها را می توان با این روش ریخته گری کرد.

- عدم وجود خط جدایش: برخلاف روش های دیگر، در این فرایند هیچ خط جدایشی روی قطعه باقی نمی ماند که بر دقت و زیبایی محصول اثر بگذارد.

محدودیت ها و چالش های اقتصادی

با وجود مزایای فراوان، این صنعت با چالش هایی نیز روبرو است:

- هزینه اولیه: ساخت قالب های فلزی دقیق برای تزریق موم هزینه بر است و برای تیراژهای خیلی پایین صرفه اقتصادی ندارد.

- محدودیت وزنی: به طور معمول، این روش برای قطعات با وزن بین چند گرم تا ۵ کیلوگرم ایده آل است، هرچند ساخت قطعات سنگین تر تا ۱۰۰ کیلوگرم نیز با تجهیزات خاص ممکن می باشد.

- زمان بر بودن: مراحل متعدد لایه گذاری و خشک شدن پوسته، زمان چرخه تولید را نسبت به دایکاست طولانی تر می کند.

مواد و آلیاژهای پرکاربرد

طیف وسیعی از متریال ها در این صنعت به کار می روند. فولادهای کربنی و آلیاژی به دلیل استحکام بالا، سهم بزرگی از تولیدات را به خود اختصاص می دهند. آلیاژهای آلومینیوم برای قطعات سبک وزن در صنایع نظامی و هوافضا بسیار محبوب هستند.

همچنین، فلزات پایه مس نظیر برنج و برنز به دلیل مقاومت در برابر خوردگی و زیبایی در تولید شیرآلات و قطعات تزئینی استفاده می شوند. یکی از مهم ترین کاربردهای این صنعت، تولید قطعات از سوپرآلیاژهای پایه نیکل و کبالت است؛ موادی که تحمل دمایی بسیار بالایی دارند و ماشین کاری آن ها تقریبا غیرممکن می باشد.

کاربردهای گسترده در دنیای مدرن

ریخته گری دقیق چیست و در چه صنایعی نفوذ کرده است؟ پاسخ به این سوال تمام ابعاد تکنولوژی را در بر می گیرد:

- پزشکی: تولید ایمپلنت های ارتوپدی، پروتزهای زانو و لگن و ابزارهای جراحی دقیق.

- هوافضا: پره های توربین موتور جت، قطعات سیستم های سوخت رسانی و قطعات بدنه.

- خودروسازی: قطعات توربوشارژر، سیستم های ترمز و قطعات موتور خودروهای سواری و سنگین.

- نفت و گاز: بدنه پمپ ها، شیرآلات صنعتی و اتصالات مقاوم در برابر فشار.

- کشاورزی: تولید ناخن کمباین و قطعات تراکتور و ماشین آلات صنعتی.

تجهیزات مورد نیاز در کارگاه های مدرن

برای اجرای صحیح این فرایند، استفاده از تجهیزات با تکنولوژی بالا ضروری است:

۱. قالب های سی ان سی: برای تولید الگوهای مومی با دقت بالا.

۲. کوره های ذوب القایی: برای کنترل دقیق دمای فلز مذاب و جلوگیری از ورود آلودگی.

۳. تجهیزات کنترل کیفیت: شامل دستگاه های اندازه گیری ابعادی دقیق، آزمایشگاه های متالوگرافی و دستگاه های بررسی خواص مکانیکی.

۴. سیستم های شات بلاست و سنگ زنی: برای تمیزکاری و پرداخت نهایی قطعات.

ریخته گری دقیق سهند آذرین نماد کیفیت و تجربه

شرکت سهند آذرین با بیش از چهار دهه فعالیت مستمر در صنعت ذوب و ریخته گری، یکی از معتبرترین مراکز ارائه دهنده خدمات تخصصی در ایران است. این مجموعه با بهره گیری از واحدهای پیشرفته مهندسی و آزمایشگاه های مجهز، انواع قطعات چدنی، فولادی و آلیاژی را برای صنایع استراتژیک تولید می کند. استفاده از خطوط قالب گیری مدرن و سیستم های مدیریت کیفیت سخت گیرانه، تضمین کننده دقت و دوام محصولات این شرکت می باشد.

خدمات ریخته گری دقیق سهند آذرین بخش وسیعی از نیازهای صنایع خودرویی، ریلی و کشاورزی را پوشش می دهد. تولید قطعات پیچیده ای مانند میل لنگ، سرسیلندر و قطعات ضدسایش معدنی در این مجموعه با بالاترین استانداردهای روز دنیا انجام می گیرد. مشتریانی که به دنبال کاهش ضایعات، حذف مراحل اضافی ماشین کاری و ارتقای کیفیت محصولات خود هستند، خدمات این واحد صنعتی را بهترین گزینه می دانند. تمرکز بر رضایت مشتری و تحویل به موقع پروژه ها، ریخته گری دقیق سهند آذرین را به شریکی مطمئن برای تمام تولیدکنندگان تبدیل کرده است.

سوالات متداول

آخرین مقالات

تفاوت چدن داکتیل و چدن خاکستری

علت تاب برداشتن دیسک ترمز چیست؟

محصولات

مقالات و اخبار

ریخته گری دقیق چیست

انتقال فلز ذوبشده به داخل قالبهای مقاوم به حرارت با هدف سرمایهگذاری و ایجاد شکل نهایی قطعه را بهعنوان ریخته گری دقیق شناخته میشود. این روش از اهمیت خاصی برخوردار است زیرا میتواند قطعاتی با دمای ذوب بالا و امکان قالبگیری در محیطهایی نظیر گچ یا فلز را بهوجود آورد.

این نوع ریخته گری به دو روش اصلی میتواند انجام شود: از طریق استفاده از مدلهای موم اصلی (که به روش مستقیم اجرا میشود) یا با استفاده از کپیهایی از الگوهای اصلی که برای ساخت آنها نیاز به موم نیست (که به روش غیرمستقیم اجرا میشود).

ریخته گری ماسه ای چیست

فرایند ریخته گری ماسه ای (Sand Casting) یک روش در حوزه ریختهگری فلزات است که در آن از ماسه بهعنوان ماده اصلی برای ایجاد قالب استفاده میشود. قطعات حاصل از این نوع ریختهگری در واحدهای تولیدی خاصی ساخته میشوند که به کارخانه ذوب نیز معروف است. بیش از ۶۰ درصد از کل قطعات ریختهگری بهوسیله این فرایند، یعنی کستینگ ماسهای، تولید میشوند.

ریخته گری گریز از مرکز

یکی از مهمترین روشهایی که برای ریخته گری وجود دارد، ریخته گری گریز از مرکز یا Centrifugal casting است. در این روش با استفاده از دستگاههای مخصوص، ماده مذاب بهسرعت چرخیده و شکل استوانهای به خود میگیرد. دلیل این موضوع وجود نیروی گریز از مرکز است.

یک نظر در “ریخته گری دقیق چیست”

تفاوت ریختهگری دقیق و پرینت سهبعدی توی تولید قطعات چیه؟