سهند آذرین: ارائه دهنده خدمات ریخته گری یراق آلات

جهت دریافت مشاوره تماس بگیرید.

انواع ریخته گری یراق آلات

ریخته گری یراق آلات تحت تاثیر فرآیند ریختن فلز مذاب در قالب صورت میگیرد تا از آن یک ماده جامد به تولید برسد. این روش دارای انواع مختلفی است که هر یک از آنها ویژگیهایی دارند.

ریخته گری پیوسته

روش پیوسته یا رشتهای فلزات برای تولید اسلب فولادی استفاده میشود. در این روش تحت تاثیر فرآیند نورد به صورت پیوسته ریختهگری صورت میگیرد و برای آهن جزو بهترین روشهایی ریخته گری است.

ریخته گری قالب دائمی

از این روش پیشرفته بیشتر به منظور ساخت قطعات فلزی در ابعاد کوچک و با ضخامت یکنواخت از جنس فولاد، منیزیم، آلومینیوم و مس استفاده میکنند.

ریخته گری دقیق

برای ساخت قطعات فلزی نظیر فولاد ضد زنگ، روی، فولاد کربنی، مس، برنز، آلومینیوم و فلز برنج از این روش استفاده میکنند. به کارگیری الگوی موم یکبار مصرف در این روش بسیار رواج دارد و بیشتر برای آلیاژ آهنی و غیر آهنی با هزینه بالا کاربرد دارد.

ریخته گری گریز از مرکز

برای ساخت قطعات استوانهای نظیر فولاد ضد زنگ، آلومینیوم، آهن و حتی نیکل میتوانید از روش گریز از مرکز استفاده کنید. شیشه، فلز، سیمان، بتن و سفال جزو متریالهای به کارگیری برای این روش هستند.

ریخته گری قالب ماسهای

در روش قالب ماسهای از متریالهای مختلفی نظیر ماسه، شن و سیلیس استفاده میکنند که متشکل از دانههای ریز آسیاب شده و کروی شکل هستند. روش قالب ماسهای بیشتر به منظور کاهش ترک خوردگی و پارگی کاربرد دارد و در صنایع میتوان برای تولید قطعات بزرگ آلیاژی فلزی و غیر فلزی نیز از آنها استفاده کرد.

کاربرد ریخته گری یراق آلات

یکی از مهمترین سوالات کاربران در رابطه با ریخته گری یراق آلات کاربرد آن در صنایع مختلف است. قطعاً همه افراد دوست دارند با کاربرد این روش مهم و کارآمد آشنا شوند.

- در صنعت حمل و نقل برای هوافضا، راه آهن و همچنین اتومبیل

- در صنعت دفاعی برای وسایل نقلیه، تجهیزات ذخیره و پشتیبانی و همچنین توپخانه

- در صنعت سختافزار برای اتصالات، لولهها و شیرآلات

- در صنعت خانگی برای لوازم خانگی و تجهیزات آشپزخانه

- در صنعت اشیا هنری برای ساخت مجسمه، مبلمان و وسایل تزیینی

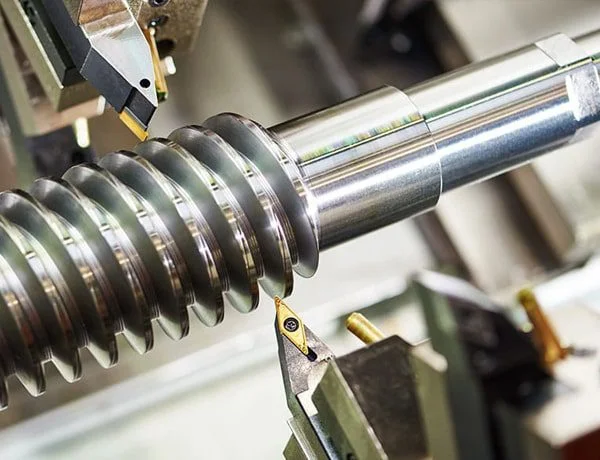

- در صنعت ابزارآلات برای ماشین کاری، قالبگیری پلاستیک، ریختهگری و همچنین فورج

روش های ریخته گری یراق آلات

ریخته گری یراق آلات به روشهای مختلفی صورت میگیرد که البته بسته به نوع قالب این روشها نیز متفاوت خواهند بود. شناخت این روشها بسیار مهم بوده و به همین سبب در بخش زیر شرح داده میشوند.

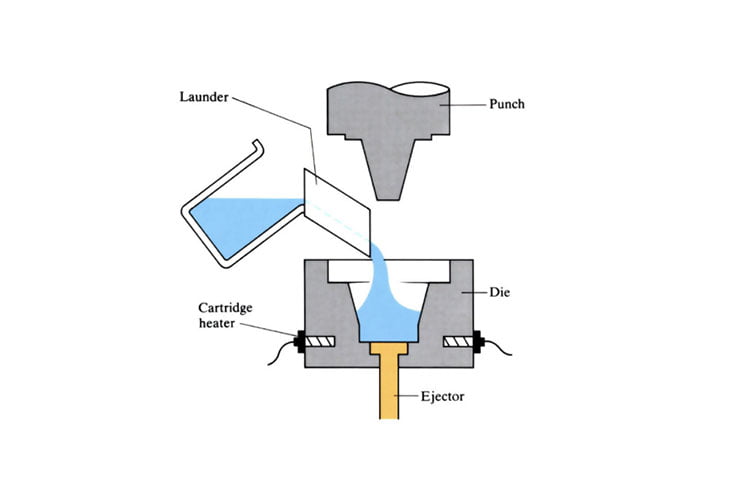

ریختهگری گرانشی

در این روش مواد مذاب را توسط نیروی گرانشی بدون دخالت نیروی گرانشی یا گریز از مرکز به داخل قالب تزریق میکنند. در این روش کاربردی وزن مذاب مهمترین دلیل پر کننده قالب خواهد بود، همچنین سرعت تولید بیشتری دارد و دقت ابعاد آن نیز بیشتر است.

ریخته گری تحت فشار

در این روش از قالبهای دائمی استفاده میکنند و معمولاً مواد مذاب با فشار معین در داخل این قالبها تزریق خواهند شد. از ویژگیهای این روش میتوان به تولید قطعاتی بسیار نازک؛ اما با استقامت بالا اشاره کرد.

ریختهگری تحت فشار خود به دو دسته تحت فشار بالا و تحت فشار پایین تقسیم میشود که معمولاً راندمان تولید در روش تحت فشار بالا بسیار زیاد است.

ریخته گری یراق آلات درب و دستگیره

معمولا یراق آلات با استفاده از روش ریختهگری دقیق به تولید میرسند و به همین سبب ویژگیهای بسیار زیادی دارند. برای ساخت درب و دستگیره نیز از این روش استفاده میکنند؛ چرا که با کمک ریخته گری برق آلات دقیق امکان حالت دهی درب و دستگیره در اشکال مختلف بیشتر است.

معمولاً درب و دستگیره باید ضد زنگ و مستحکم باشد و به همین سبب برای تولید آنها از متریالهایی نظیر استیل استنلس استفاده میشود.

با استفاده از روش دقیق، درب و دستگیره یا قطعات یراق آلات با سطحی کاملاً صاف و ابعاد دقیقتر به تولید میرسند. یکی از مهمترین دلایلی که از روش یرق آلات دقیق برای ریختهگری درب و دستگیره استفاده میکنند، جلوگیری از ماشین کاری اضافی و صرفهجویی در هزینهها است.

مراحل ریخته گری یراق آلات

ریخته گری یراق آلات شامل مراحل بسیار مختلفی است که افراد فعال در این حوزه به خوبی با آن آشنایی دارند. در این بخش از متن، مراحل این پروسه حساس ذکر میشود.

- تهیه الگو اصلی

- تهیه قالب اصلی

- طراحی الگو جهت ریختهگری دقیق

- مونتاژ الگوی ریختهگری دقیق

- اجرای پوشش غوطه ور

- مرحله موم زدایی و پخت

- پیش گرم کردن و فرآیند ریختهگری

- مرحله جداسازی و پس پردازش

- ریختهگری دقیق با کمک خدمات متالکست

روش اجرا ریخته گری یراق آلات

پروسه ریخته گری یراق آلات بگونهای است که ابتدا باید اقدام به ذوب فلزات کرد و در نتیجه آنها را داخل قالبهای آمادهای میریزند. در نتیجه این ماده مذاب شکل قالب را به خود میگیرد؛ اما تا زمانی که خنک نشدهاند، نباید آنها را از قالب جدا کرد. پس از سرد شدن و رسیدن به حرارت معمولی به راحتی از قالب استخراج میشوند.

مزایای ریخته گری یراق آلات

ریخته گری یراق آلات دارای مزایای بسیار زیادی است که به همین سبب بسیاری از صنایع سالهای طولانی به این روش تکیه کردهاند. برخی از مزایای این روش منحصر به فرد شامل:

- مورد استفاده برای ساخت حجم وسیعی از اشیا هنری، جواهرات ابزار و… است.

- نسبت به دیگر فرآیندهای ساخت و تولید یک روش مستحکم و با دوام بسیار بالا است.

- این روش بسیار قدیمی و کارآمد است و هزینه مقرون بصرفهای دارد.

- جهت ساخت اشیا با هر ابعاد و اشکالی میتوان از این روش مناسب استفاده کرد.

سخن نهایی

ریخته گری یراق آلات سالهاست که در صنایع مختلف برای ساخت قطعات فلزی کوچک و بزرگ مورد استفاده قرار میگیرد. در واقع قابلیت تولید سریع و مقرون به صرفه بودن این روش محبوبیت آن را برای فرآیندهای تولیدی بیشتر میکند.

البته این روش نیز معایب خاص خود را دارد که با وجود مزایای فراوان این معایب نادیده گرفته میشوند. شما کاربران عزیز اگر به دنبال کسب اطلاعات بیشتر در رابطه با ریختهگری هستید و یا میخواهید با بهترین شرکتهای ریختهگری همکاری کنید، همین حالا با کارشناسان خبره و توانمند این مجموعه تماس بگیرید.