تاثیر سرعت پلانجر و اعمال فشار بر خواص مکانیکی آلیاژریختگی آلومینیم دایکستی

چکیده

تحقیقات اخیر در فرآیند دایکست آلیاژهای آلومینیم که امروزه به طور عمده وابسته به رشد سریع صنایع خودرو، کشتی سازی و حمل ونقل هوایی است، افزایش خصوصیات کارآمد کیفی دایکست را به منظور دستیابی به خواص مکانیکی بالا و مقرون به صرفه هدف قرار داده است.

مشکلات عوامل فنی ریخته گری تحت فشار بالا (دایکست) موضوع تحقیقات جهانی در اروپا، آمریکا، ژاپن و … گردیــده زیرا، خصوصیات نهایی عملکرد قطعات دایکســتی به تعداد زیادی از عوامل فنی فرآیند مرتبط اســت.

عوامل فنی اصلی ریخته گری تحت فشار بالا (دایکست) عبارتند از سرعت پلانجر، فشار فاز سوم (افزایش فشار هنگام انجماد)، درجه حرارت قالب و همچنین درجه حرارت آلیاژ. در مقاله حاضر تاثیر ســرعت پلانجر و فشار فاز سوم بر روی خواص مکانیکی آلیاژ ریختگی آلومینیم تشریح و بررسی شده است.

مقدمه

به دليل تقاضــا در بخش های الکتروتکنيک، صنعــت حمل ونقل هوايی و صنايع خودروسازی مصرف آلياژهای آلومينيمی به طور ثابت رو به رشد می باشد. در حال حاضر صنايع خودروســازی توســط قوانين زيست محيطی اروپا به سمت يک روند محدودكننده آلايندگی كه به طور دائم بســته تر و محدودتر نيز می شود تحت فشــار قرار گرفته اند، تا خودروها با آلياژهای ســبک از فلزات غير آهنی با ايمنی و امکانات فنی ارتقا يافته اما ســبکتر توليد شــوند.

تاكيد بر كاهش هزينه ها، موضوع اصلی و ضروری برای اطمينان از اقدامات شركت هاست و بدين ترتيب رقابت جديد و دستيابی به مواد و فناوری ها با توجيه اقتصادی در توليد به طور اجتناب ناپذيری مطرح شــده است.

الزامات و تقاضا برای قطعات ريختگی از آلياژهای ســبک رو به افزايش بوده و در آينده نيز افزايش بيشتری خواهد يافت و همانطور كه اشــاره گرديد رشد بدون توقف آلياژهای آلومينيم مرتبط با پديده گرم شــدن جهان و معضل آزاد شــدن CO2 در اتمسفر است.

ارتباط بين آلياژها و انتشــار CO2 منطقی اســت زيرا به عنوان مثال صرفه جويــی در وزن خودرو به طور مستقيم در كاهش انتشار CO2 اثر دارد. مثال روشن اينكه 100 كيلوگرم صرفه جويی در وزن هر خودرو معادل 9 گرم كاهش CO2 در پيمايش هر كيلومتر میباشد. همچنين در راســتای توليد آلياژهای آلومينيم، فناوری های ماشينکاری نيز بايد در صنايع خودروسازی چراغ سبز بگيرند و در آينده توسعه يابند.

ویژگی های ریخته گری تحت فشار (دایکست)

فناوری دايکست روشی ايدهآل برای توليد انبوه آلياژهای ريختگی آلومينيم با بهره وری بالای نيروی كار است. مبانی اين فناوری متشکل از تزريق مذاب به داخل محفظهی قالب فلزی با ســرعت بالا (10 تا 100 متر بر ثانيه) و فشار بالا (2 تا 250 مگاپاســکال) اســت.

با اين روش توليد قطعات ريختگی با اشــکال هندســی پيچيده با ضخامت ديواره كمتر از 2 ميلیمتــر با دقتی در حد 0/3 تا 0/5درصد امکانپذير میباشد. عوامل اصلی و تکنيکی فرآيند دايکســت شــامل: سرعت پلانجر، فشار فاز ســوم (افزايش يافته) درجــه حرارت آلياژ، درجه حــرارت قالب و درجه حرارت محفظه اعمال فشار است.

سرعت پلانجر و فشار فاز سوم

سرعت پلانجر در محدوده وســيعی بايد تنظيم شود تا از آن طريق حداكثر ســرعت های مورد نيــاز تامين گردد. ســرعت پلانجر يک عامــل تعيين كننده چگونگی پر شــدن محفظه قالب بوده و بر سرعت فلز مذاب در سيستم راهگاهی و در ورودی ها تاثير میگذارد.

ســرعت جريان مذاب در ورودی ها بر خصوصيات مکانيکی، كيفيت داخلی و سطحی قطعه دايکستی تاثير دارد. اما انتخاب سرعت صحيح پر شدن محفظه قالب بستگی به عواملی مثل نوع آلياژ، پيچيدگی قطعه، ضخامت ديواره قطعه و نســبت سطح ورودی به سطح قطعه دايکستی دارد و با توجه به عوامل مذكور ســرعت در ورودی ها از 0/6 تــا 100 متر بر ثانيه متغيير است.

نکته حائز اهميت اينجاســت كه مقدار سرعت، بايد بهينه تعيين شود چرا كه افزايش بيش از حد باعث چســبيدن آلياژ در ورودی شده و استحکام كمتری به دســت می آيد. اين موضوع بدين صورت قابل تشــريح است كه افزايش سرعت آلياژ موجب شســته شدن ملايم پوسته اوليه شکل گرفته در ديواره قالب می شود و افزايش بيشتر سرعت در ورودی میتواند باعث شسته شدن كامل پوسته اوليه و اصطکاک خشــک به وجود آمده بين جريان مذاب و قالب گردد.

بدين ترتيب يک افزايش ســريع درجه حرارت بر روی سطح محفظه قالب ايجاد شده و نفوذ شــتاب يافته عناصر آلياژی به داخل ســطح داغ قالب ايجاد میشود كه پس از انجماد مشــاهده میگردد، در نتيجه چسبندگی شــديد مذاب در ناحيه ورودیها ايجاد میشود.

مقدار فشــار هيدروديناميک بر روی فلز در ســيلندر تزريق بايد به گونه ای باشــد كه محفظه قالب با سرعتی مناسب و در زمانی بهينه پر گردد. بدين ترتيب اثر فشــار هيدروديناميک بر روی فلز مذاب محفظه تزريق به طور مشــخص بر اساس زمان پر شدن قالب مشخص میشــود.

روند اعمال فشار هيدروديناميک بر روی فلز در ســيلندر تزريق متناســب با روشن پر شــدن قالب متغيير بوده و بــرای غلبه كردن بر مقاومت مذاب منجمد شــده در مقاطــع نازک و همچنين مقاومت هوای موجود در محفظه قالب افزايش فشار فاز سوم الزامی است (فشار بالای هيدرو اســتاتيک).

فشار از پلانجر تا كانال ورودی ثبت میگردد و هر چه ورودی ها ديرتر منجمد شــود عمل اعمال فشار طولانی خواهد بود. فرآيند انتقال فشــار هيدرواستاتيکی به داخل محفظه قالب فشار فاز سوم يا فشار افزايش يافته مینامند. هدف اصلی از اعمال اين فشــار شــامل جايگزيــن كردن مذاب ثقلی جانشــين به داخل حفره های خالی قطعه ريختگی و در نتيجه به حداقل رساندن انبساط حباب های گازی در جريان تبلور می باشد.

ویژگی های عوامل و متغیرهای آزمون

در آزمون تحقيقاتی كيفيت قطعات دايکســتی بر اساس تغيير شکل دائمی» «S تعييــن گرديد و در جريان اجرای آزمون ها عوامل ثابت و متغيير فنی بدين شرح تعيين گرديدند:

عوامل فنی كه ثابت بودند

- درجه حرارت مذاب C5° ± 705

- درجه حرارت قالب C° 5 ± ۲۰۰

- قطر پالنجر ۷۰ میلیمتر

عوامل فنی متغير

- سرعت پالنجر2.0: – 2.2 – 2.4 – 2.6 – 2.8 – 3.0 و 3.2 متر بر ثانیه

- فشار فاز سوم 13: – 15 – 18 – 22 و 25 مگاپاسکال

آلیاژ مورد آزمایش

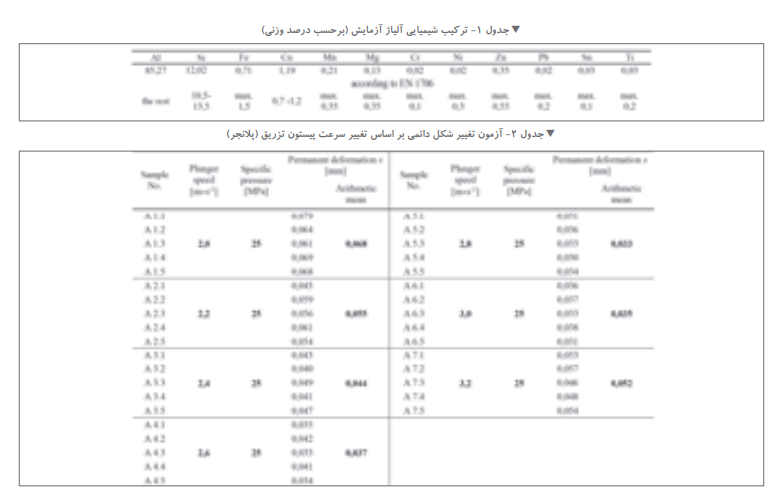

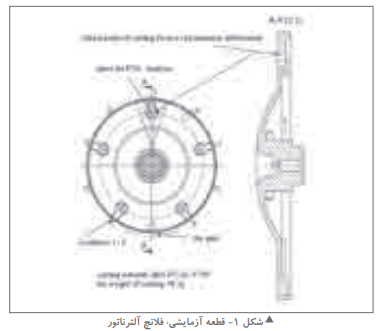

تاثير ســرعت پلانجر و فشار فاز ســوم بر مقادير تغيير شکل دائمی بر روی نمونه های به كار رفته (شــکل 1) كه در ماشــين Weingarten “Müller “600 كه يک ماشــين دايکست محفظه سرد است تعيين گرديد. نمونه های آزمايشی از آلياژ آلومينيم 47100 AC EN با تركيب شيميايی مطابق با استاندارد EN1706 (جدول 1) تهيه گرديدند.

ارزیابی تغییر شکل دائمی

تغییر شکل دائمی به وسیله دستگاه 28200 test TIRA در نقطه بحرانی و حساس قطعه دایکســتی تعیین گردید. آزمایشات بر اساس استانداردهای منتشر شــده 60156 GME و 06007 GME انجام شد. نقطه بحرانی و حساس قطعه دایکستی بر مبنای ویژگیهای هندسی آن پس از اعمال بار 16=Fa کیلو نیوتن، با ســرعت 0/01 متر بر ثانیه تعیین گردید، اما پس از اعمال نیمی از نیروی اولیه Kn 8= Fm (در قالب اســتانداردهای منابع 10 و 11) مشاهده گردید حداکثر یعنی مقدار تغییر شکل دائمی به وجود آمده است.

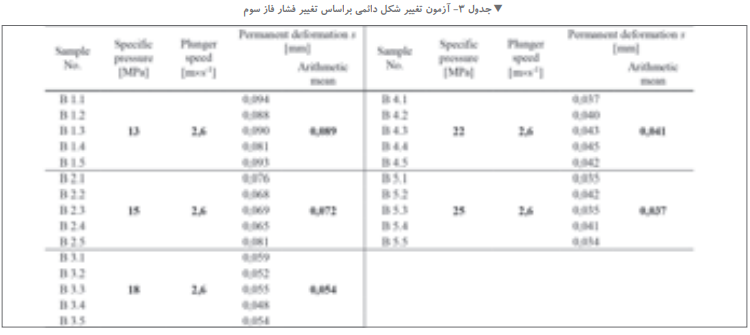

همانطور که در (10 و 11) مشخص گردیده تغییر شکل دائمی در 50 درصد بار Fa دارای مقداری معادل 0/150 میلیمتر اســت، نرمافزار دســتگاه آزمون نیز هنگامی که سرعت پیستون تزریق (پالنجر) و فشار فاز سوم تغییر یافت مقدار تغییر شکل دائمی محاسبه شده را ثبت نموده و نتایج در جداول 2 و 3 ارایه گردیده است. همانطور که در شــکلهای 2و 3 ارایه شده نمودار آزمونهای تغییر شکل دائمی به یک تغییر سرعت پیستون تزریق (پالنجر) و فشار فاز سوم وابسته است.

بررسی رادیوترمی RTG

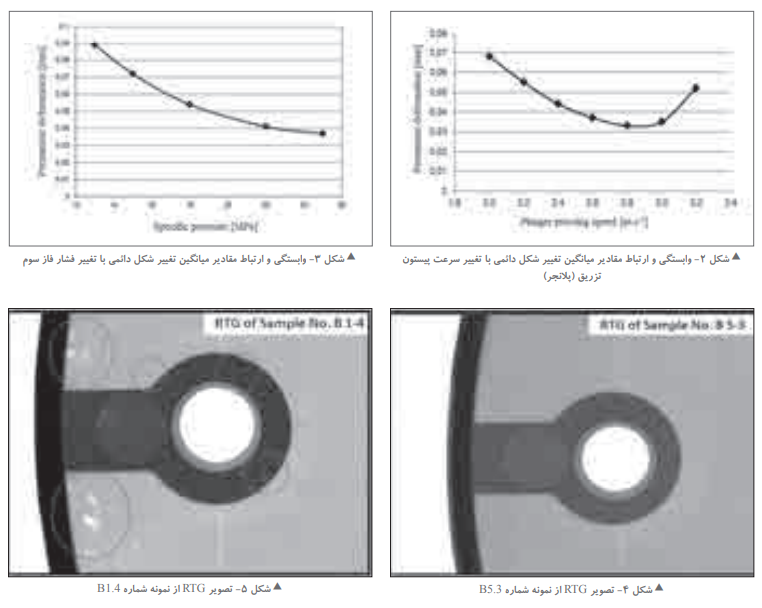

همگــن بــودن داخل قطعــات ريختگــی با انتخــاب قطعاتی براســاس اندازه گيری های تغيير شــکل دائمی تعيين گرديد. بدين ترتيب كه امکان مقايسه نتايج به دســت آمده از تغيير شکل دائمی با تصاوير RTG فراهم شود.

شکل 4 تصوير RTG بدون هرگونه عيوب داخلی مشــهود از نمونه بررســی شده شماره 5.3 B نشان میدهد كه مربوط به يک سری از نمونه ها با كمترين مقادير تغيير شکل دائمی است. اما تصوير RTG از نمونه شماره 104 B (شکل 5) نشان دهنده عيوب داخلی مشهود است كه با نقاط روشن مشخص هستند. نمونه های بررسی شده مربوط به نمونه هايی است كه بالاترين مقادير تغيير شکل دائمی را داشته اند.

نتایج

بالاترين مقادير تغيير شکل دائمی با توجه به سرعت پيستون (پلانجر) برای نمونه هايی ثبت گرديده كه سرعت پلانجر در آنها 2 متر بر ثانيه بوده است. اما با افزايش سرعت پلانجر (پيستون تزريق) تا ميزان 2/8 متر بر ثانيه مقادير تغيير شکل دائمی تا ميزان =0/033 S ميلیمتر كاهش يافته است.

بر اساس وابستگی تغيير شــکل دائم به سرعت پيســتون تزريق میتوان گفت كه پر شدن محفظه قالب بســتگی به ســرعت جريان فلز در ورودی ها دارد كه الگو و رژيم پر شدن محفظه قالب را تعيين میكند.

اگر اثر فشار فاز سوم بر مقادير تغيير شکل دائمی در نظر گرفته شــود از نتايج به دست آمده میتوان نتيجه گيری نمود كه بالاترين كيفيت قطعات ريختگی از بالاترين مقادير فشار فاز سوم يعنی 25 مگاپاسکال به دست آمده (شکل 3) كه پايين ترين مقادير تغيير شکل دائمی در آنها ثبت شده اســت.

بنابر نتايج با كاهش فشار فاز سوم خصوصيات مکانيکی نيز افت میكنند. همچنين بر اساس مقادير تغيير شکل دائمی و همچنين تصاوير RTG مشخص میگردد كه كيفيت قطعات ريختگی مورد مطالعه تحت تاثير سرعت پلانجر كه تعيين كننده چگونگی پر شــدن محفظه قالب هســتند و همچنين فشار فاز سوم اعمال شده می باشند.

جمع بندی و نتیجه گیری

بر اســاس بررسی آزمايشگاهی با هدف مطالعه اثر عوامل دايکست (سرعت پيســتون تزريق يا پلانجر و فشار فاز سوم) بر مقادير تغيير شکل دائمی مواردی بدين شــرح را میتــوان نتيجه گيری نمود.

غيرهمگــن و غيريکنواختی قطعات دايکســتی ابتدا خودش را با افزايش تعداد مک ها نشــان میدهد. اندازه و توزيع اين مک ها در حجم قطعه ريختگی بســتگی به عملکرد پر شــدن آن قســمت خاص دارد.

پر شــدن قالب نيز بستگی به سرعت ورود مذاب در ورودی محفظه قالب دارد و ســرعت ورود مذاب هم به ســرعت پيســتون (پلانجر) در سيلندر تزريق بستگی داشته بنابراين میتوان نتيجه گيری نمود كه سرعت پلانجر عامل اصلی در تعيين زمان پر شــدن قالب و در نتيجه عامل مســتقيم موثر بر همگن و يکنواخت بودن قطعه اســت.

عامل ديگر تعيين كننده چگونگی پر شــدن قالب كه به طور مســتقيم بر كيفيت قطعه ريختگی موثر می باشد، فشار فاز سوم است كه امروزه در فرآيند دايکســت بيشتر به آن پرداخته میشود.

بدين ترتيب از يک ســو نتيجه گيری شده كه مقادير افزايش يافته فشــار اثرمثبتی بر نشت پذيری و يکنواختی قطعه ريختگی داشته و از سوی ديگر اين افزايش موجب كاهش عمر دستگاه دايکست میگردد. بنابراين برای دستيابی به كيفيت بهينه عوامل متغيير، دستگاه نيز بايد به طور بهينه تنظيم شوند.

منابع

منبع خارجی: Archives of Foundry Engineering Vol.16.2016

منبع فارسی: بهمن و اسفند 1395 – مجله صنعت ریخته گری

ترجمه : ناصر نوتاش

[1]Gaspar, S., Pasko, J. & Malik, J. (2011). Inner quality of die castings made from silumin´at pressure die casting process. Man- ufacturing technologies.16(3), 3-7.

[2]Malik, J., Eperjesi, L., Fecko, D. & Gaspar, S. (2011). The influence of the tablet height and final pressure on the final quality of the casting. Archives foundry engineering. 11(1), 37-40.

[3]Podrocká, R, Malik, J. & Bolibruchová, D. (2015). Defects in high pressure die casting process. Manufacturing technologies. 15(4), 674-678.

[4]Białobrzeski, A. (1992). Pressure die casting. Machinery, equipment and technology. Warszawa WNT. (in Polish).

[5]Vinarcik, E., J. (2003). High Integrity Die Casting Processes. New York: John Wiley and Sons.

[6]Reikher, A. & Barkhudarov, M. (2007). Casting an analytical approach, Springer Verlag.

[7]Orlowicz, A.W., Tupaj, M., Mroz, M. & Trytek, A. (2015). Combusion engine cylinder liners made of Al-Si alloys. Archives foundry engineering. 15(2), 71-74.

[8]Tillova, E., Chalupova, M. & Konecna, R. (2001). Structural study of silumin AlSi7MgTi. Acta Metallurgica Slovaca. 7,

456- 458.

[9]Zyska, A., Konopka, Z. Lagievska, M. & Nadolski, M.(2015). The Influence of Technological Parameters on the Properties of Castings Produced by the Vacuum Assisted Pressure Die Casting Method. Archives foundry engineering. 15(1), 164-168

[10]GME 60007, Aluminiumteile für Treibwerklagerung und Aluminiumnenkerne von Dämpfungsblocken, Conti Tech Vegum VC

[11] GME 60156, Test Method for Determinig the Compression Properties of centre Tubes, Vauxhall Motors LTD, 2001

مقالات و اخبار

ریخته گری دقیق چیست

انتقال فلز ذوبشده به داخل قالبهای مقاوم به حرارت با هدف سرمایهگذاری و ایجاد شکل نهایی قطعه را بهعنوان ریخته گری دقیق شناخته میشود. این روش از اهمیت خاصی برخوردار است زیرا میتواند قطعاتی با دمای ذوب بالا و امکان قالبگیری در محیطهایی نظیر گچ یا فلز را بهوجود آورد.

این نوع ریخته گری به دو روش اصلی میتواند انجام شود: از طریق استفاده از مدلهای موم اصلی (که به روش مستقیم اجرا میشود) یا با استفاده از کپیهایی از الگوهای اصلی که برای ساخت آنها نیاز به موم نیست (که به روش غیرمستقیم اجرا میشود).

ریخته گری ماسه ای چیست

فرایند ریخته گری ماسه ای (Sand Casting) یک روش در حوزه ریختهگری فلزات است که در آن از ماسه بهعنوان ماده اصلی برای ایجاد قالب استفاده میشود. قطعات حاصل از این نوع ریختهگری در واحدهای تولیدی خاصی ساخته میشوند که به کارخانه ذوب نیز معروف است. بیش از ۶۰ درصد از کل قطعات ریختهگری بهوسیله این فرایند، یعنی کستینگ ماسهای، تولید میشوند.

ریخته گری گریز از مرکز

یکی از مهمترین روشهایی که برای ریخته گری وجود دارد، ریخته گری گریز از مرکز یا Centrifugal casting است. در این روش با استفاده از دستگاههای مخصوص، ماده مذاب بهسرعت چرخیده و شکل استوانهای به خود میگیرد. دلیل این موضوع وجود نیروی گریز از مرکز است.