سهند آذرین: بهترین تولید کننده سر سیلندر

جهت دریافت مشاوره تماس بگیرید.

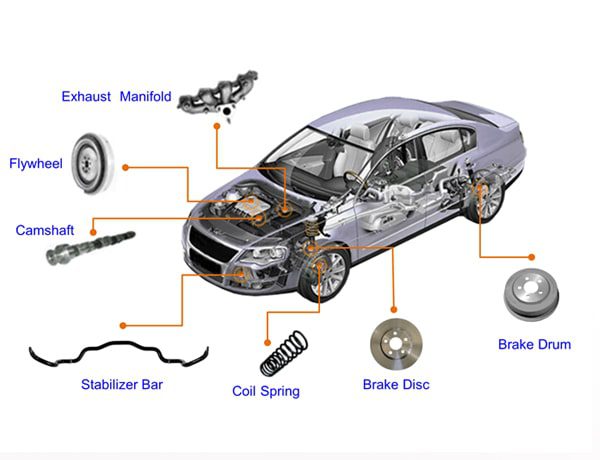

قطعات خودرو از آنجایی که همیشه در دمای بالا و شرایط سخت قرار دارند، باید از کیفیت بسیار بالایی برخوردار باشند. به همین دلیل سازندگان باید از متریالهای مقاوم استفاده نمایند و همچنین در فرایند طراحی و تولید نیز حساسیت بالایی به خرج دهند. تولید کننده سر سیلندر نیز از باید از این موارد طبعیت کند که در این مطلب به آن میپردازیم.

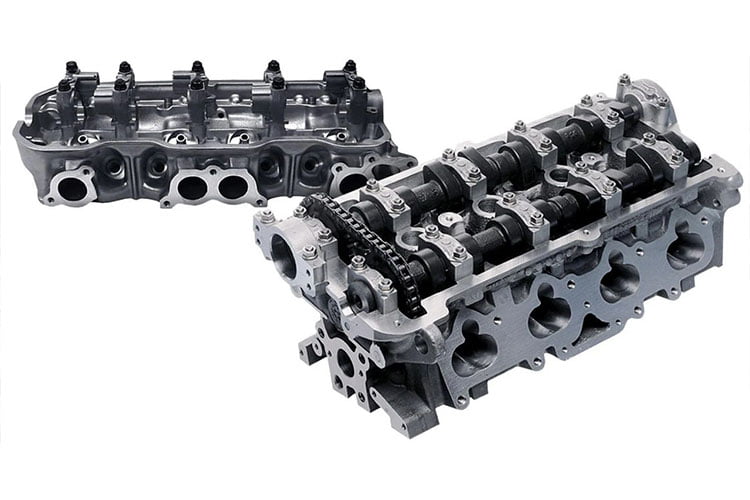

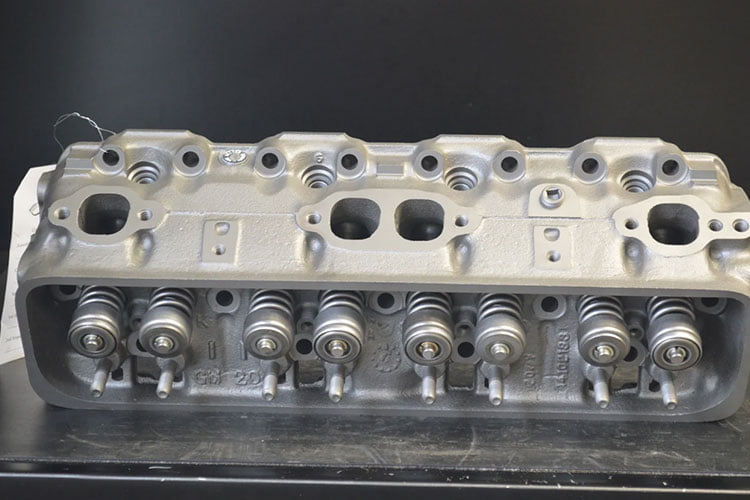

این قطعه در بالای بلوک موتور قرار دارد و سوپاپهای ورودی و خروجی و همچنین محفظه احتراق را در خود جای داده است. وظیفه آب بندی سیلندرها برای اطمینان از حداکثر فشرده سازی و جلوگیری از نشت مایع خنک کننده یا روغن موتور به حساب میآید. علاوه بر این، آنها نقش کلیدی در هدایت جریان هوا و سوخت به داخل محفظه احتراق و گازهای خروجی از موتور دارند.

برای اینکه درک بهتری از میزان اهمیت این قطعه داشته باشید و درک نمایید که تولید کنندگان آن چه نقش حیاتی و مهمی را ایفا میکنند، در ادامه تعدادی از دلایل اهمیت آن را باهم بررسی خواهیم کرد.

طراحی و مهندسی در تولید سر سیلندر

سازنده این قطعه مسئول طراحی و مهندسی آن برای برآوردن الزامات خاص عملکرد، آلایندگی و بهرهوری سوخت است. این شامل تحقیق و توسعه گسترده برای بهینهسازی شکل، اندازه و پیکربندی محفظه احتراق، درگاههای ورودی و خروجی، و قطار سوپاپ برای حداکثر توان خروجی و کارایی میشود.

انتخاب مواد در تولید سر سیلندر

انتخاب متریال مناسب برای عملکرد و دوام آن بسیار مهم است. سازنده باید موادی را انتخاب کند که بتواند دما و فشار بالا را تحمل نماید، در برابر خوردگی و سایش مقاومت کند و رسانایی حرارتی خوبی را ارائه دهد. مواد متداول مورد استفاده برای سرسیلندرها شامل آلومینیوم، چدن و فولادهای آلیاژی میشود. تولید کننده سیلندر باید در انتخاب متریالها دقت کند و بر اساس نیاز افراد مختلف بهترین مواد را به کار بگیرد.

فرایند ساخت در تولید سر سیلندر

سازنده این محصول باید از فرایندهای ساخت پیشرفته برای اطمینان از دقت، کیفیت و ثبات در تولید استفاده کند. این شامل ریخته گری، ماشینکاری، عملیات حرارتی و اقدامات کنترل کیفیت برای اطمینان از اینکه هر محصول مطابق با استانداردها و اصولی فنی باشد، میشود.

کارایی و دوام در تولید سر سیلندر

این محصول نقش بسزایی در تعیین عملکرد کلی و دوام موتور دارد. یک سر سیلندر که به خوبی طراحی شده و به درستی ساخته شده باشد، میتواند قدرت خروجی، کارایی سوخت و کنترل آلایندهها را بهبود بخشد و در عین حال در برابر سختیهای رانندگی روزانه و شرایط سخت مقاومت کند.

در تولید سر سیلندر انطباق و صدور گواهینامه

تولید کننده باید اطمینان حاصل کند که محصولات آنها با استانداردها، مقررات و گواهینامههای مربوط به کنترل انتشار، ایمنی و عملکرد مطابقت دارند. این شامل فرایندهای دقیق آزمایش، اعتبارسنجی و صدور گواهینامه است تا تضمین شود که محصولات تمام الزامات لازم را برآورده میکنند یا از آنها فراتر میروند.

در مجموع، تولید کننده نقشی حیاتی در طراحی، مهندسی، ساخت و تضمین کیفیت این جزء حیاتی موتور ایفا میکند. تخصص و توجه آنها به جزئیات برای اطمینان از عملکرد بهینه سرسیلندر، مطابقت با استانداردهای نظارتی و کمک به قابلیت اطمینان و عملکرد کلی خودرو ضروری است.

تولید کننده سر سیلندر پراید

در طول تولید سر سیلندر برای خودروی پراید، سازندگان باید به چندین نکته فنی مهم توجه کنند تا از کیفیت، قابلیت اطمینان و عملکرد قطعه اطمینان حاصل کنند. این ملاحظات فنی که نیازهای مورد نیاز موتورهای خودرو های مختلف از جمله پراید را برآورده میکنند، بسیار مهم هستند. برخی از این نکات فنی را در ادامه باهم بررسی میکنیم.

انتخاب متریال مناسب با نیاز خودرو

انتخاب مواد برای سرسیلندر یک تصمیم حیاتی است که میتواند به طور قابل توجهی بر عملکرد و دوام آن تأثیر بگذارد. سازندگان باید عواملی مانند هدایت حرارتی، استحکام، مقاومت در برابر خوردگی و وزن را هنگام انتخاب مواد در نظر بگیرند. به همین دلیل هنگام انتخاب باید به نوع خودرو نیز توجه شود، قطعاً نیز پراید با یک ماشین خارجی متفاوت است.

مواد متداول مورد استفاده شامل آلومینیوم، چدن و فولادهای آلیاژی میشوند که هر کدام مزایا و معایب خاص خود را دارند. سازنده باید این خواص مواد را به دقت ارزیابی کند تا مناسبترین ماده را برای کاربرد و الزامات عملکرد خاص انتخاب کند.

فرایند ریخته گری

تولید این قطعات از فرایند ساخت با ریخته گری آغاز میشود، جایی که فلز مذاب در قالب ریخته میشود تا شکل اصلی سرسیلندر را تشکیل دهد. سازندگان باید این فرایند را به دقت کنترل کنند تا اطمینان حاصل شود که مواد به درستی توزیع شدهاند و عاری از نقص هستند و تحمل مورد نیاز را برآورده میکند.

این شامل استفاده از تکنیکهای ریخته گری پیشرفته، برای دستیابی به کیفیت و ثبات مطلوب در ریخته گری این محصول است. انجام دقیق و با ظرافت این روند نقش بسیار پررنگی در تولید یک محصول باکیفیت دارد.

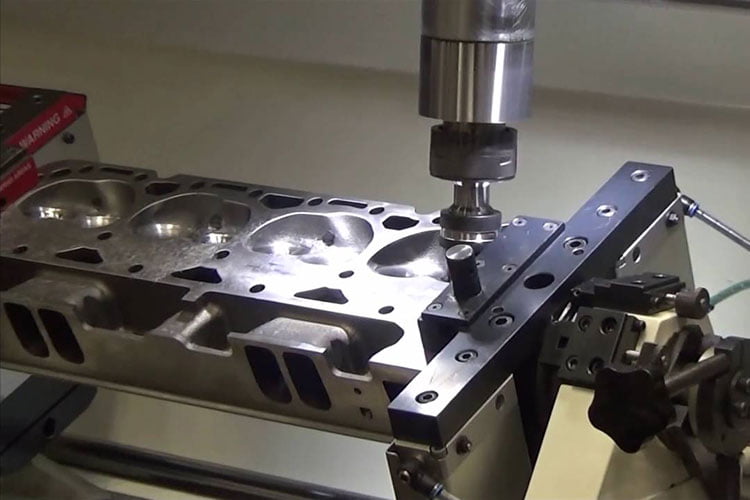

ماشینکاری و تکمیل

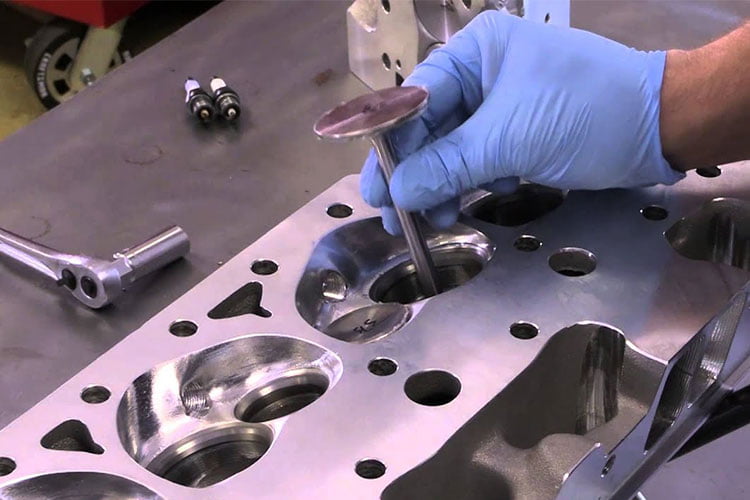

پس از ریخته گری، قطعه تحت فرایندهای گسترده ماشینکاری و تکمیل قرار میگیرد تا به شکل نهایی، پرداخت سطح و دقت ابعادی دست یابد. سازندگان باید از تجهیزات ماشینکاری پیشرفته CNC و ابزارهای دقیق برای دقیق محفظههای احتراق، درگاههای ورودی و خروجی، صندلی سوپاپها و سایر ویژگیهای حیاتی سرسیلندر استفاده کنند. در پراید این قطعه ابعاد خاص خود را دارد و هنگام طراحی حتماً باید مناسبات خاص این خودرو در نظر گرفته شود.

علاوه بر این، فرایندهای تکمیلی مانند شات بلاست، سنگ زنی و پرداخت برای بهبود کیفیت سطح و رفع هرگونه نقص به کار گرفته میشود.

عملیات حرارتی

برای بهبود خواص مکانیکی و عملکرد این قطعه، سازندگان اغلب قطعه را تحت فرایندهای عملیات حرارتی قرار میدهند. این ممکن است شامل فرایندهایی مانند بازپخت، کوئنچ یا تمپر برای افزایش استحکام، سختی و چقرمگی مواد باشد.

عملیات حرارتی مناسب برای اطمینان از اینکه این قطعه میتواند دماها و فشارهای بالا را که در طول کار موتور ایجاد میشود بدون تغییر شکل یا خرابی زودرس تحمل کند، ضروری است. این موضوع روی قدرت و عملکرد کلی پراید تأثیر بسیار زیادی میگذارد.

کنترل و آزمایش کیفیت

در طول فرایند تولید، تولیدکنندگان باید اقدامات کنترل کیفی دقیق را برای نظارت و تأیید کیفیت هر سر سیلندر اجرا کنند. این شامل بازرسی ابعادی، آزمایش غیر مخرب، و تجزیه و تحلیل مواد برای اطمینان از اینکه آنها استانداردها و تلرانسهای سختگیرانه را رعایت میکنند، میشود.

علاوه بر این، سازندگان باید آزمایش عملکرد را برای تأیید عملکرد قطعه در شرایط عملیاتی واقعی، مانند آزمایش فشار، آزمایش نشت و آزمایش جریان انجام دهند. اگر این تستها را با موفقیت پشت سر نگذارد زمانی که روی پراید قرار بگیرید، از پس شرایط سخت بر نخواهد آمد. این نکته در تولید سر سیلندر ضروری است.

پوششهای سطحی

در برخی موارد، سازندگان ممکن است از پوششهای سطحی یا عملیاتی برای بهبود عملکرد و دوام قطعه استفاده کنند. این ممکن است شامل اعمال پوششهای مانع حرارتی برای کاهش انتقال حرارت، پوششهای کاهنده اصطکاک روی ساقهها و راهنماهای سوپاپ، یا پوششهای مقاوم در برابر خوردگی برای محافظت در برابر تخریب شیمیایی باشد.

این اقدام میتواند تا حد زیادی باعث افزایش طول عمر محصول و همچنین افزایش مقاومت آن در برابر شرایط سخت باشد. استفاده از این پوششها میتواند عملکرد و قدرت خودرو پراید را تا حد چشمگیری بهبود ببخشد و موجب روان شدن ماشین شود.

تولید کننده سر سیلندر پژو

سرسیلندر خودروهای پژو مانند پژو 405 و پارس نقش مهمی در عملکرد و قابلیت اطمینان موتور خودرو داشته است. سرسیلندر یکی از اجزای حیاتی موتور این ماشینها است که وظیفه آب بندی محفظههای احتراق، قرار دادن سوپاپهای ورودی و خروجی و ایجاد مسیرهایی برای جریان خنک کننده و روغن را بر عهده دارد.

در مورد پژو، این قطعه به طور معمول از چدن ساخته میشود، مادهای که به دلیل استحکام و دوام آن شناخته شده است. آنها معمولاً به دلیل توانایی آنها در تحمل دما و فشارهای بالا بدون تغییر شکل یا ترک مورد استفاده قرار میگیرد. این انتخاب مواد برای ماهیت قوی و قابل اعتماد موتور پژو مناسب بود.

عملیات حرارتی همچنین یک ملاحظات مهم برای سرسیلندر پژو به حساب میآید. مواد چدن اغلب تحت فرایندهای عملیات حرارتی مانند بازپخت قرار میگیرند تا خواص مکانیکی آن بهبود یابد و دوام طولانیمدت در شرایط سخت کار موتور تضمین شود.

سهند آذرین بهترین تولید کننده سر سیلندر

ما در مجموعه سهند آذرین سالهاست که به همراه کادری مجرب و بادانش از مهندسان کشور مشغول تولید قطعات صنعتی در حوزههای مختلف هستیم و به عنوان تولید کننده سر سیلندر نیز شناخته میشویم. ما این قطعات را در کارگاه تخصصی ریخته گری خود تولید کرده و پس از انجام تستها و آزمایشهای بعد از تولید و تأیید صحت و عملکرد قطعه آن را به هموطنان خود عرضه میکنیم. شما میتوانید برای دریافت مشاوره و کسب اطلاعات بیشتر با کارشناسان ما در بخش پشتیبانی تماس حاصل فرمایید.

سوالات متداول

1. بهترین کارخانهی تولید کننده سرسیلندر چه ویژگی هایی دارد؟

برای تشخیص بهترین تولید کننده سر سیلندر میتوان به سابقه و تجربه، کیفیت، گارانتی، خدمات مشتری، قیمت، تخصص و نوآوری توجه داشت. کارخانه ی سهند آذرین با سابقهای طولانی در تولید محصولات بسیار باکیفیت یکی از بهترین کارخانه های تولید سرسیلندر در ایران است.

2. سرسیلندرهای شما چه تست هایی را پشت سر می گذارند؟

تمامی محصولات ما انواع تست ها: تست نشتی، تست ترک خوردگی تست فشار پشت را سر می گذارند.

3. گارانتی سرسیلندرهای شما چگونه است؟

تمامی محصولات کارخانه ی سهند آذرین دارای گارانتی است.

4. قیمت آنلاین تولید کننده سرسیلندر چقدر است؟

لطفا با این شماره 09917041003 تماس بگیرید.

آخرین مقالات

تفاوت چدن داکتیل و چدن خاکستری

علت تاب برداشتن دیسک ترمز چیست؟

محصولات

مقالات و اخبار

ریخته گری ماسه ای چیست

فرایند ریخته گری ماسه ای (Sand Casting) یک روش در حوزه ریختهگری فلزات است که در آن از ماسه بهعنوان ماده اصلی برای ایجاد قالب استفاده میشود. قطعات حاصل از این نوع ریختهگری در واحدهای تولیدی خاصی ساخته میشوند که به کارخانه ذوب نیز معروف است. بیش از ۶۰ درصد از کل قطعات ریختهگری بهوسیله این فرایند، یعنی کستینگ ماسهای، تولید میشوند.

ریخته گری گریز از مرکز

یکی از مهمترین روشهایی که برای ریخته گری وجود دارد، ریخته گری گریز از مرکز یا Centrifugal casting است. در این روش با استفاده از دستگاههای مخصوص، ماده مذاب بهسرعت چرخیده و شکل استوانهای به خود میگیرد. دلیل این موضوع وجود نیروی گریز از مرکز است.