ریخته گری رینگ

سهند آذرین: تولید کننده قطعات ریخته گری رینگ

جهت دریافت مشاوره تماس بگیرید.

ریخته گری رینگ

ریخته گری رینگ فرآیندی است که در آن، مواد فلزی یا غیرفلزی در قالبهای خاصی ریخته شده و بهصورت حلقههایی با ابعاد مشخص تولید میشوند. این فرآیند اغلب برای تولید قطعات پایهای در صنایع مختلف مانند خودروسازی، هوافضا، ساختمانی و ماشینسازی کاربرد دارد.

در این فرآیند، مواد اولیه از جمله فلزات مختلف مانند آهن، آلومینیوم، برنج و یا غیرفلزیها مانند پلاستیکها و رزینها، درون قالبی گرمشده ریخته و با استفاده از فشار و دمای مناسب، شکل موردنظر بهدست میآید. پس از سرد شدن و استحکام یافتن، رینگهای تولید شده از قالب خارج شده و برای مراحل بعدی تولید یا استفاده نهایی آماده میشوند.

انواع ریخته گری رینگ

در فرآیند ریخته گری رینگ، انواع مختلفی وجود دارد که هرکدام ویژگیها و کاربردهای خاص خود را دارند. در زیر به معرفی برخی از این انواع میپردازیم:

۱. ریختهگری رینگ آهنی

ریختهگری رینگ آهنی یکی از رایجترین انواع ریختهگری است. این نوع ریختهگری برای تولید قطعات پرکاربرد در صنایع مختلف مانند خودروسازی، ماشینآلات و ساختمان بهکار میرود. رینگهای آهنی معمولا با استفاده از قالبهای شناور در فرآیند ریختهگری ساخته میشوند.

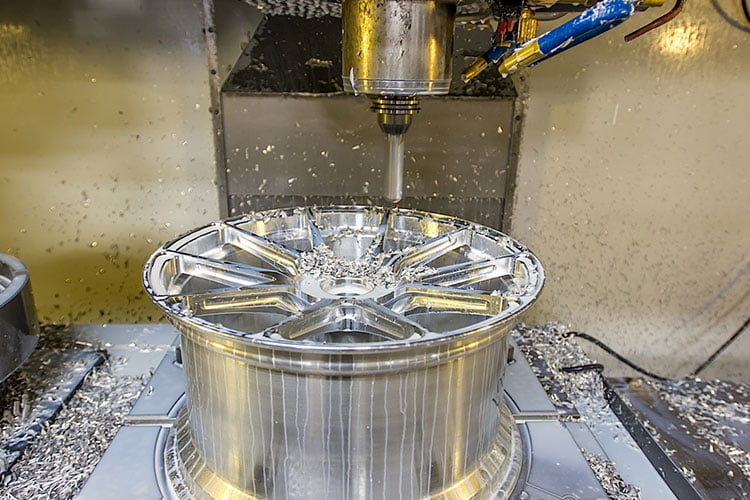

۲. ریختهگری رینگ آلومینیومی

ریختهگری رینگ آلومینیومی برای تولید قطعاتی با وزن سبک و مقاومت مناسب کاربرد دارد. این نوع رینگها معمولا در صنایع هوافضا، خودروسازی و صنایع الکترونیکی مورد استفاده قرار میگیرند.

۳. ریخته گری رینگ برنجی

رینگهای برنجی به دلیل خواص خود را در برابر زنگ زدگی و اکسیداسیون، در صنایعی که با مواد شیمیایی در تماس هستند بهکار میرود. این انواع رینگها معمولا در صنایع شیمیایی، پتروشیمی و همچنین صنایعی که نیاز به مقاومت در برابر فشار و حرارت دارند، استفاده میشوند.

۴. ریختهگری رینگ فولادی

ریختهگری رینگ فولادی برای تولید قطعات با استحکام بالا و مقاومت در برابر فشار و حرارت بالا کاربرد دارد. این نوع رینگها معمولا در صنایعی مانند صنایع نفت و گاز، صنایع فولاد، و ساختمانسازی استفاده میشوند.

۵. ریختهگری رینگ پلاستیکی

رینگهای پلاستیکی به دلیل وزن سبک، مقاومت در برابر خوردگی و اکسیداسیون و همچنین امکان شکلدهی آسان، در صنایعی مانند صنایع الکترونیکی، تولید لوازم خانگی و صنایع خودروسازی کاربرد دارند.

این فهرست تنها چند نمونه از انواع ریخته گری رینگ است و هنوز انواع دیگری نیز وجود دارد که بسته به نیازها و مواد اولیه مورد استفاده، متنوع میشوند.

مراحل ریخته گری رینگ

مراحل ریختهگری رینگ شامل چند پله مهم است که بهطور کلی شامل مراحل زیر میشود:

۱. طراحی الگو

در ابتدا، الگوی رینگ مورد نظر طراحی میشود. این الگو معمولا از چوب، فلز یا پلاستیک ساخته میشود و شکل نهایی رینگ را تعیین میکند.

۲. ساخت قالب

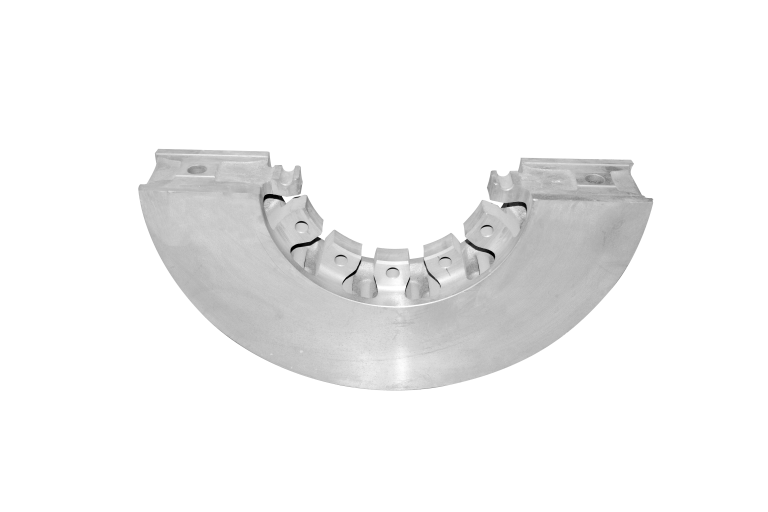

بر اساس الگوی طراحی شده، قالبی برای ریخته گری رینگ ساخته میشود. این قالب معمولا از فلز یا سیلیکون است و شکل خارجی و داخلی رینگ را تعیین میکند.

۳. آمادهسازی مواد

مواد اولیه مانند فلزات یا آلیاژها را به شکل مناسب برای ریختهگری آماده میکنند. این مورد شامل ذوب کردن مواد، اضافه کردن مواد ریختهگری و رفع هواحبسی میشود.

۴. ریختهگری

مواد ذوبشده را در قالب مربوطه میریزند. این فرآیند شامل تزریق مواد به داخل قالب، اعمال فشار یا ارتعاش برای حذف حفرات هوا و تراکم مواد است.

۵. خنکسازی

پس از ریختهگری، رینگ در داخل قالب خنک میشود تا مواد به صورت یکپارچه و با سختی مورد نظر سرد شوند.

۶. خارج کردن رینگ

پس از خنکشدن، رینگ از داخل قالب خارج خواهد شد. این مرحله به دقت انجام میشود تا رینگ بدون هرگونه آسیبی از قالب بیرون بیاید.

۷. استحکام دادن

گاهی اوقات پس از خارج شدن از قالب، رینگ به منظور افزایش استحکام و ویژگیهای مکانیکی خود، در فرآیندهایی مانند گرمایش مجدد یا حرارتدهی تحت فشار قرار میگیرد.

با رعایت این مراحل، رینگها با کیفیت و استاندارد بالا تولید میشوند که میتوانند در صنایع مختلف مورد استفاده قرار گیرند.

چگونگی انجام ریخته گری رینگ

در فرآیند ریخته گری رینگ، ابتدا الگوی مورد نظر طراحی و قالببندی میشود. سپس مواد اولیه مانند فلزات یا آلیاژها را درون قالب میریزند و با استفاده از فشار و حرارت، به شکل رینگ مورد نظر میرسند. پس از ریختهشدن، رینگ را در داخل قالب خنک میکنند تا مواد بهصورت یکپارچه سرد شوند.

سپس رینگ از داخل قالب خارج شده و بهصورت نهایی استحکام و شکل داده میشود. در نهایت، رینگها پس از پرداخت سطحی، آماده استفاده فرآیندهای بعدی میگردد.

کاربرد ریخته گری رینگ در صنایع

ریخته گری رینگ در صنایع مختلف بهعنوان یک فرآیند تولید اساسی و حیاتی مورد استفاده قرار میگیرد. در صنایع خودروسازی، رینگهای فلزی از جمله قطعات اصلی موتورها و ترمزها هستند. در صنعت هوافضا، رینگهای سبک و مقاوم با استفاده از آلومینیوم و تیتانیوم برای قطعات ساختاری مانند فنها و قسمتهای پرندهها استفاده میشوند.

صنایع نفت و گاز نیز از رینگهای فلزی برای تولید قطعاتی که در شرایط فشار و حرارت بالا کار میکنند، بهره میبرند. در صنایع الکترونیک، رینگهای پلاستیکی برای قطعات مختلف مانند بطریهای پلاستیکی و قطعات دستگاههای الکتریکی استفاده میشوند. بهطور کلی، ریختهگری رینگ در تمامی صنایعی که نیاز به تولید قطعات دقیق و مقاوم دارند، اهمیت دارد.

روش های ریخته گری رینگ

روشهای مختلف ریخته گری رینگ بسته به نوع مواد مورد استفاده، اندازه و شکل رینگ و نیازهای محصول متفاوت است. روشهای معمول شامل موارد زیر خواهد بود:

- ریختهگری فشاری

- ریختهگری گرانرو

- ریختهگری ساند

در ریختهگری فشاری، مواد مذاب با استفاده از فشار به داخل قالب فشرده میشوند که برای تولید رینگهای کوچک و پیچیده مورد استفاده قرار میگیرد.

ریختهگری گرانروی، مواد مذاب را به داخل یک قالب میریزد و تحت تاثیر گرانروی، رینگ شکل میگیرد. این روش برای تولید رینگهای بزرگ و سنگین کاربرد دارد.

در ریختهگری ساند، مواد مذاب با استفاده از قالبهای شناور و بدون فشار به داخل قالب ریخته میشوند که برای تولید رینگهای بزرگ با ساختارهای خاص مناسب است. هر یک از این روشها ویژگیها و مزایای خاصی دارند که با توجه به نیازهای محصول مورد استفاده قرار میگیرند.

سخن نهایی

ریخته گری رینگ فرآیندی است که در صنایع مختلف برای تولید قطعات با اندازه، شکل و ویژگیهای مختلف استفاده میشود. این فرآیند از طریق ذوب مواد اولیه و ریختن آنها درون قالبهای خاص صورت میگیرد.

با استفاده از ریختهگری، رینگهایی از مواد مختلف مانند فلزات، آلومینیوم، برنج یا حتی پلاستیک تولید میشوند که در صنایع خودروسازی، هوافضا، نفت و گاز، الکترونیک و بسیاری از صنایع دیگر به کار میروند. این روش توانایی تولید قطعات با دقت و مقاومت مورد نیاز را فراهم میکند.

سوالات متداول

1.ریخته گری رینگ خودرو به چه صورت است؟

از ریخته گری رینگ برای صنابع متفاوتی استفاده میشود، که یکی از این صنابع خودرو سازی است، ریخته گری رینگ خودرو یکی از کاربرهای مهم این حوزه است که بالاتر به تفصیل به این مفهوم پرداخته شد.

2.روش های ریخته گری رینگ چیست؟

همانطور که بالاتر اشاره شد، ریخته گری لینک به 3 روش انجام میگیرد، ریختهگری فشاری، ریختهگری گرانرو، ریختهگری ساند.

3. انواع ریخته گری رینگ چیست؟

انواع ریخته گری رینگ عبارت است از: ریختهگری رینگ آهنی، ریختهگری رینگ آلومینیومی، ریخته گری رینگ برنجی، ریختهگری رینگ فولادی، ریختهگری رینگ پلاستیکی.

آخرین مقالات

محصولات

مقالات و اخبار

یک نظر در “ریخته گری رینگ”

ریختهگری رینگ چطور انجام میشه و چه تفاوتی با روشهای دیگه مثل فورج داره؟