مکانیزم ترک خوردن فولادریختگی فریتی – آستنیتی

چکیده

در فولادهــای ضدزنــگ دوفــازی (فریتی- آســتنیتی) پرآلیاژ خطر زیادی بــرای بروز تــرک عمدتا گرم در اثــر فرآیند جدایش میکروســکوپی و تغییر مکانیزم تبلور در مرحله نهایی آن وجود دارد. مقاله حاضر ادامه مشکلات مطرح شده در تحقیقات قبلی اســت.

در محدوده درجه حرارت بالا ترک تحت یک مکانیزم جدا شــدن بین دانه ای متناســب با ترکیب شیمیایی فولاد ظاهر میشود که در آن عوامل مختلف ســاختاری در بروز ترک گرم موثر می باشــد. در فولادهای ریخته گری کم کربن و کم آلیاژ ســولفور نوع II، در فولادهای پرکربن ابزاری جدایش شــبکه ســمانتیت ثانویه و یا اربوریت در مرزدانه های منجمد شــده و در فولادهای هدفیلد فســفر- کاربید یوتکتیک که انتقال دهنده آهن- منگنز و زمینه پرمنگنز با قابلیت انحلال کم فســفر اســت، علل بروز ترک گرم هســتند.

اما در فولادهای ریختگی دوفازی (دوبلکس) عامل فزاینده خطر بروز ترک وجود عناصر آلیاژی زیاد اســت که مرتبط با فرآیندهای رســوب بسیاری از فازهای ثانویه میباشد.

مقدمه

ضوابط جاری برای نشــر CO2 و همچنين سياســت های زيست محيطی در خصوص كنتــرل آثار گلخانه ای موجب توجه زيــاد در خصوص جايگزين منابع انرژی شــده اســت. در منبع دادههای ژئولوژی (زمين شناسی) لهستان ارايه شــده كه در آن مشاهده میشود لهستان دارای منابع انرژی بالقوه زيادی بوده و قابليت زيادی برای حفاری های صنعتی دارد.

اما شــروع استخراج معادل نيازمند حفاری های بســيار زياد عميق تا عمق 3000 متر اســت. بــه دليل ويژگی های ذخاير كانی كه برخی از آنها سولفات هستند، آلياژهايی كه در اين شرايط به كار میروند فولادهــای مقاوم به خوردگی خصوصا فولادهای فريتی- آســتنيتی و فولادهای ريختگی می باشــند.

فولادهای دوبلکس حاوی 21-28 درصد كروم،3/5-8 درصد نيکل 10/08 درصد مس و 4/5 درصد موليبدن است. زمينه اصلی كاربرد فولادهای فريتی – آســتنيتی و فولادهــای ريختگی كه دوبلکس ناميده میشــوند برای قطعات و سازه هايی است كه در معرض بارهای بالا، محيط های تحت تنش های خوردگی، حفرهای شــدن و ترک هســتند.

در اين شرايط كاری اين مواد با نسبت نزديک به هم فازهای فريت و آستنيت در مقايسه با فولادهای معمولی كاملا فريتی و يا آستنيتی، خصوصيات مکانيکی بهتری دارند. يک مشــکل كه پيمانکاران و ســپس ريخته گران با آن مواجه هستند تنوع زياد فولادهای ريختگی ضدزنگ مرتبط با در زمينه های كاربردی آنهاســت.

به دليل جهانی شــدن بازار و توليد متداولترين نوع فولاد نزديک به استاندارد ملی لهســتان (10283:2002 PN-EN)، استانداردهای AISI-A995/995M-09 يا ASTM-A744 هســتند هرچند كه هنوز گريدهای شركتی بسيار زيادی نيز در اين زمينه وجود دارند.

روش آزمایش

موضــوع تحقيق حاضر فولاد ريختگــی AISI-A3 حاوی 2/5 درصد مس میباشــد كه تركيب شيميايی آن در جدول 1 ارايه شــده است. نتايج ارايه شده شــامل شکســت نگاری ميکرو و ماكرو و بررسی ريزســاختار در قسمت مقابل نمونه میباشــد.

مطالعه ريزساختار با اســتفاده از ميکروسکوپ نوری 200Ma شركت Nikon، شکستنگاری ماكرو با ماكروسکوپ SZ61 شركت Olympus و شکســتنگاری ميکرو نيز با الکترون ميکروسکوپ LV JSM-6610 شركت JEOL انجــام گرديد. آناليز و تجزيه و تحليل مکانيزم انجماد نيز با اســتفاده از نرم افزار Fact-Stage انجام شد.

نتایج و سگالش

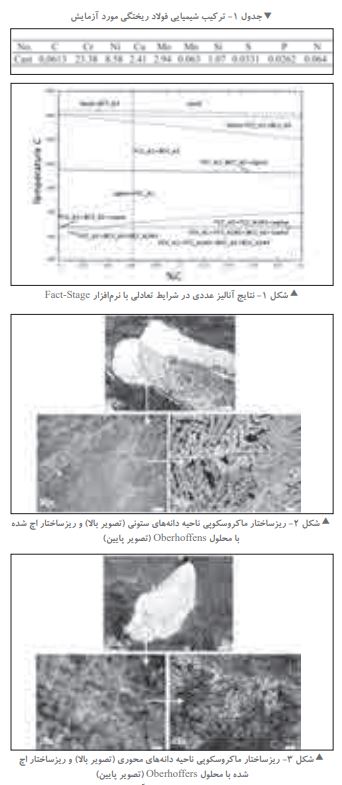

پديده به وجود آمده در جريان انجماد و ســرد شدن فولاد ريختگی فريتی – آســتنيتی بر مبنای آناليز عددی برای شرايط تعادلی در شکل 1 نشان داده شده است.تبلور آلياژ كه تركيب شــيميايی آن با خط عمودی نشان داده شده در حدود oC 1436 شروع و رسوب فريت در حدود oC 1400 انجام میشود.

در پايين اين درجه حرارت واكنش پرتکتيک شروع میگردد كه به دليل سيستم چندين جزيی در يک درجه حــرارت ثابت اتفاق نيفتاده و به همين دليل ناحيه حضور همزمان سه فاز، مذاب، فريت، و آستنيت تا oC 1345 ادامه میيابد. در اين نقطه استحاله جزيی فريت به آستنيت آغاز میشود كه خصوصيت استثنايی و متمايز فولادهای ريختگی دوبلکس از ســاير فولادهای ضدزنگ است.

در حدود oC 936 فاز بين فلزی شــروع به رســوب كردن میكند كه برای تركيب شــيميايی نمونه مورد آزمايش در حدود oC 510 خاتمه میيابد. اين محدوده دمايی معمولا در ارتباط با مقادير ارايه شده در منابع اندكی بسيار پايين است. بر اساس داده های به دســت آمده در نرم افزار Fact-Stage برای شرايط تعادلی هيچ فاز بين فلزی ديگری وجود ندارد

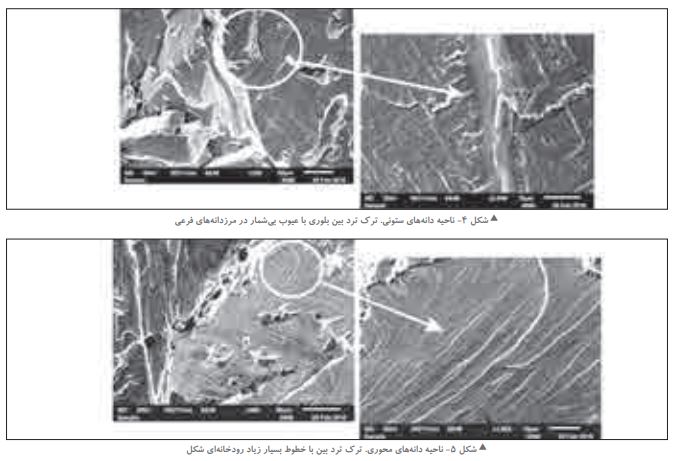

.شکل های 2 و 3 سطوح شکست قطعات ســنگين فولاد ريختگی فريتی- آســتنيتی با تركيب شــيميايی در جدول 1 را كه در جريان توليد ترک خوردهاند نشــان می دهند. نکته حائز توجه ســاختار دندريتی دانه های بسيار بزرگ ستونی اســت كه با محلول Oberhoffer’s آشکار شده است (شکل 2) همان ساختار در شکل 3 برای دانه های محوری مشاهده میشود.

همانطور كه در شکل 1 مشاهده میگردد، حتی در شرايط تعادلی در مرحله نهايــی انجماد تغيير در مکانيزم انجماد از فريتی به مخلوط با واكنش پريتکتيک به وجود میآيــد. در مورد انجماد غيرتعادلی ناحيه درجــه حرارت برای واكنش پريتکتيک توســعه میيابد.

در ريخته گری عملی به طور وسيع حساسيت بالای اين فولادها به ترک ريختگی در محدود انجماد پرتيکتيک مشاهده گرديده است.اگر مقدار و موقعيت تنش در قطعه ريختگی در شرايط انجماد و سرد شدن، از ميزان استحکام فولاد ريختگی كه در درجه حرارت های پايين حد جامد بسيار پايين اســت كمتر شود، بروز و توسعه ترک ظاهر میگردد.

محدود كردن عناصرمضر همراه در فولاد و يا همراه كردن ابتدايی آنها در تركيبات پايدار، به ميزان زيادی موجب كاهش ميل به بروز ترک گرم خواهد شد.در جريان تبلور اوليه اگر مذاب بين دندريتی دارای مقادير تنش ســطحی و زاويه تماس بســيار بالا داشــته و به دنبال آن خرد شدن شديد ساختار در نتيجه جوانه زايــی آلياژ به وجــود آيد، ميل به بروز ترک گــرم كاهش میيابد.

ميل به بروز و توســعه ترک در اثر مک های ميکروسکوپی مرتبط با فاز مذاب باقیمانده،افزايــش میيابد. همچنين حضور فاز σ نه فقط امکان بروز ترک گرم را افزايشمیدهد بلکه همچنين اگر چنين ترک های ظاهر شــوند میتواند باعث توســعه آنهــا گردد.

در درجه حرارت بالا در فازهای نهايی انجماد و همچنين در جريان سرد و به وجود آمدن فازهای ثانويه كه در اثر آن اغلب به طور چشمگيری تنش درونی ايجاد میشــود ترک های بين دانه ای میتواند شکل بگيرد در شکل های 4و5 نتايج به دســت آمده در بررسی شکست نگاری ميکروسکوپی ترک ها نشان داده شده است.

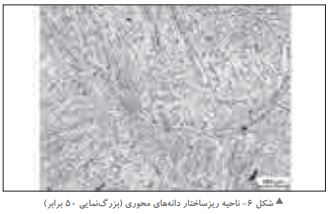

در شــکل های 6 و7 نتايج بررسی های ريزســاختاری ارايه گرديده است. در شــکل 7 رسوب دندريتی آســتنيت درون يک سری دانه های با زوايه باز به طورخاص بر بروز واكنــش پريتکتيک در مرحله نهايی انجماد تاكيد دارد. هماهنگیبالايی در مورفولوژی شکســت در شکل های 2 و 3 با ريزساختارهای متالوگرافی در شکل های 6 و 7 مشاهده میگردد.

بررســی ريزســاختاری نشــان داد كه در كنار فاز اوليه فريت و آستنيت فاز سيگما كه تاثير منفی آن شناخته شده است حضور دارند. در آلياژ مورد مطالعه دو نوع رسوبات فاز سيگما به شکل رسوبات تکی و يا كلونی تک فريت به صورت يک فيلم كم و بيش پيوسته در مرز فريت- آستنيت مشاهده گرديد.

چنين وضعيت بخصوصی نامطلوب بوده و در شکل 4 و 5 شکست ترد ناشی از آن قابل رويت است. وضعيت فيلم كم و بيش پيوسته يک مشکل عمده است زيرا اگر در درجه حرارت بالا هرگونه تركی درون چنين رســوباتی ظاهر شود موجب توسعه ترک خواهد شد. به علاوه اين فاز بسيار چقرمه كه موجب استحکام بالا میشود، میتوانــد همانطور كه در فولادهای ريختگی دوپلکس حضور دارد، ســاختار را دچار گسيختگی لايهای نمايد.

نتیجه گیری

حضور شکست بين دانه ای نشان میدهد كه بروز ترک در درجه حرارت بالا بوده و میتواند به وسيله انقباض متوقف شده مرتبط با شکل هندسی قطعه بروز نمايد. ايجاد ترک ترد بين بلوری در شــکل های 4 و 5 نشان میدهد كه توسعه بيشتر ترک در اثر رسوبات ترد فازهای ثانويه خصوصا فاز سيگما است كه قادر به ايجاد تنشی تا 2 گيگا پاسکال می باشد.

برای آلياژ مورد مطالعه شکلی از فيلم كم و يش پيوسته در مرز فريت- آستنيت يکی از بدترين شرايط است زيرا همانطور كه گفته شــد موجب گسيختگی ساختار ورقه ای فريت- آستنيت میگردد. برای قطعات بزرگ با سرعت سرد شدن آرام تغيير در مورفولوژی رسوبات فازی سيگما تقريبا غيرممکن اســت و به نظر میرسد راه حل سرعت بخشيدن سرد شدن در محدوده پنهان كردن اين فاز با خارج كردن قطعه از قالب می باشد. اما انجام اين راه حل در توليد به دليل نگرانی مهندسين از نظر آسيب به قطعه اغلب غيرممکن است.

منابع:

منبع خارجی: Archives of Foundry Engineering Vol.16.2016

منبع فارسی: فروردین و اردیبهشت 1396 – مجله صنعت ریخته گری

ترجمه : محمدجواد توسلی کیلانی

[1]Stradomski, Z., Stachura, S. & Stradomski, G. (2013). Frac- ture mechanisms in steel castings. Archives of Foundry Engineer- ing. 13(3), 88-91.

[2]Stradomski, G. (2014). The role of carbon in the mechanism of ferritic-austenitic cast steel solidification. Archives of Foundry Engineering. 14(3), 83-86.

[3]Stradomsk,i G., Stradomski, Z. & Denis-Brewczyńska, D. (2014). The change of solidification mechanizm of ferritic – aus- tenitic cast steel. Journal of Achievements in Materials and Manu- facturing Engineering. 63, 58-64.

[4]Stradomski, G., Soiński, M.S., Nowak, K., Szarek, A. (2012). The assessment of tendency to develop hot cracks in the duplex casts. Steel Research International Spec. Edition Metal Forming, 1231-1234.

[5]Górecki, W. (red.) and others. (2011). Atlas of water resources and geothermal energy of the Western Carpathians. AGH KSE, Kraków.

[6]Olsson, J. & Malin, S. (2007). Duplex – A new generation of stainless steels for desalination plants. Desalination 205, 104-113. (in Polish).

[7]Głownia, J., Banaś, J., Paszek, M., Brzeziński, M., Rutkows- ki, T., Górniak, J. & Bujas, R. (1992). Pumps for mining of the ferritic-austenitic steel. Foundry Review. 6, 213-217. (in Polish).

[8]Kalandyk, B. (2011). Characterization of the microstruc- ture and properties of ferritic-austenitic cast steel. Archives of Foundry Engineering Publishing house, Gliwice. (in Polish).

[9]Lo K.H., Shek, C.H. & Lai, J.K.L. (2009). Recent develop- ment in stainless steel. Materials Science and Engineering R. 65, 39-104.

[10]Shargay, C. (2005). Application of duplex stainless steels in

refining. Stainless Steel World. 17, 19-27.

[11]Marken, L. (2005). Application of duplex and super duplex stainless steels in the offshore industry- Case histories. Stainless Steel World Conference & Expo, Maastricht, Netherlands 8-10 November, 318-323.

[12]Cassagne, T., Busschaert, F. (2007). Experience with duplex stainless steels in oil and gas production, Duplex Conference, Stainless Steel World, Grado, Italy.

[13]Sieurin, H. & Sandstrom, R. (2007). Sigma phase precipita- tion in duplex stainless steel 2205. Materials Science and Engi- neering A. 444, 271-276.

[14]Hsieh, C.C., Wu, W. (2012). Overview of intermetallic sig- ma (σ) phase precipitation in stainless steels. ISRN Metallurgy, 1-16.

مقالات و اخبار

ریخته گری دقیق چیست

انتقال فلز ذوبشده به داخل قالبهای مقاوم به حرارت با هدف سرمایهگذاری و ایجاد شکل نهایی قطعه را بهعنوان ریخته گری دقیق شناخته میشود. این روش از اهمیت خاصی برخوردار است زیرا میتواند قطعاتی با دمای ذوب بالا و امکان قالبگیری در محیطهایی نظیر گچ یا فلز را بهوجود آورد.

این نوع ریخته گری به دو روش اصلی میتواند انجام شود: از طریق استفاده از مدلهای موم اصلی (که به روش مستقیم اجرا میشود) یا با استفاده از کپیهایی از الگوهای اصلی که برای ساخت آنها نیاز به موم نیست (که به روش غیرمستقیم اجرا میشود).

ریخته گری ماسه ای چیست

فرایند ریخته گری ماسه ای (Sand Casting) یک روش در حوزه ریختهگری فلزات است که در آن از ماسه بهعنوان ماده اصلی برای ایجاد قالب استفاده میشود. قطعات حاصل از این نوع ریختهگری در واحدهای تولیدی خاصی ساخته میشوند که به کارخانه ذوب نیز معروف است. بیش از ۶۰ درصد از کل قطعات ریختهگری بهوسیله این فرایند، یعنی کستینگ ماسهای، تولید میشوند.

ریخته گری گریز از مرکز

یکی از مهمترین روشهایی که برای ریخته گری وجود دارد، ریخته گری گریز از مرکز یا Centrifugal casting است. در این روش با استفاده از دستگاههای مخصوص، ماده مذاب بهسرعت چرخیده و شکل استوانهای به خود میگیرد. دلیل این موضوع وجود نیروی گریز از مرکز است.