مقدمه:

منیفولد؛ قلب تپنده سیستمهای انتقال سیال

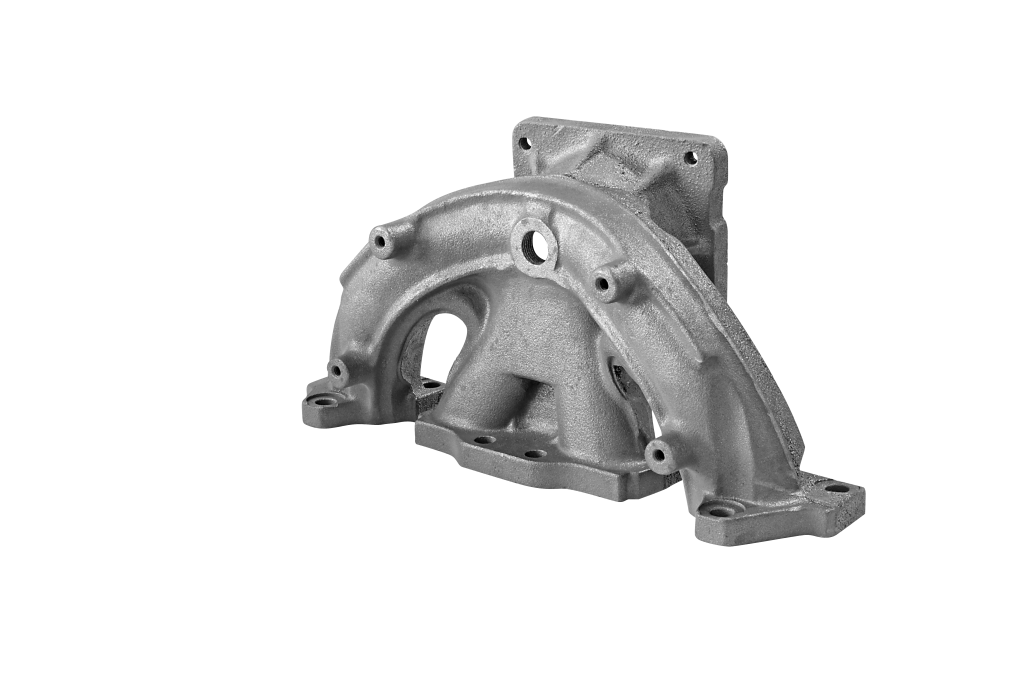

در دنیای پیچیده صنایع خودروسازی، نیروگاهی، تجهیزات سنگین و سیستمهای تهویه مطبوع، منیفولدها نقش شاهرگهای حیاتی را ایفا میکنند. این قطعات مهندسیشده، به عنوان مجراهای هوشمند، وظیفه هدایت و توزیع سیالات حیاتی مانند گازهای خروجی داغ (در منیفولد دود یا اگزوز)، هوای ورودی (در منیفولد ورودی)، آب خنککننده یا روغن را بر عهده دارند. عملکرد بینقص این قطعات مستقیماً بر بازدهی، قدرت، مصرف سوخت، آلایندگی و طول عمر کل سیستم تأثیرگذار است. منیفولدهای دود به دلیل مواجهه با دمای بسیار بالا، چرخههای حرارتی شدید، محیط خورنده و ارتعاشات، و منیفولدهای ورودی هوا به دلیل نیاز به جریان بهینه هوا و استحکام کافی، از حساس ترین و حیاتیترین قطعات به شمار میروند. شرکت صنایع ریختهگری سهند آذرین، به عنوان پیشرو در تولید قطعات ریختهگری چدنی و فولادی با کیفیت ممتاز در ایران، درک عمیقی از اهمیت رعایت دقیق پارامترهای کیفی در ساخت منیفولدها دارد. تولید یک منیفولد با کیفیت عالی و طول عمر بالا، فرآیندی است که نیازمند توجه به دهها پارامتر کلیدی، از مرحله طراحی و انتخاب مواد اولیه تا بازرسی نهایی و آزمون عملکردی است. در این مقاله جامع، به تشریح مهمترین این پارامترهای کیفی میپردازیم تا اهمیت دقت و تخصص در این فرآیند را روشن سازیم.

۱. انتخاب و کیفیت مواد اولیه: سنگ بنای عملکرد و دوام

انتخاب صحیح آلیاژ و اطمینان از کیفیت بالای مواد اولیه، اولین و شاید تعیینکنندهترین گام در تولید منیفولد باکیفیت است. این انتخاب کاملاً وابسته به شرایط کاری سخت و خاص هر نوع منیفولد است:

منیفولد دود (اگزوز):

چالشها: تحمل دماهای بسیار بالا (اغلب بیش از ۸۰۰ درجه سانتیگراد و گاهی تا ۱۰۰۰ درجه در نقاط حساس)، چرخههای حرارتی مکرر (گرم و سرد شدن سریع)، محیط فوقالعاده خورنده گازهای احتراق (حاوی ترکیبات گوگرد، کربن مونوکسید، هیدروکربنهای نسوخته، رطوبت)، تنشهای مکانیکی ناشی از ارتعاشات موتور و فشار گازها.

آلیاژهای رایج و پارامترهای کیفی مرتبط:

چدنهای آلیاژی مقاوم به حرارت (مثل Ni-Resist, SiMo Ductile Iron): این چدنها با افزودن عناصری مانند نیکل (Ni)، کروم (Cr)، سیلیسیم (Si) و مولیبدن (Mo) به دست میآیند. پارامترهای کیفی کلیدی: مقاومت به اکسیداسیون و پوستهریزی در دمای بالا (Scale Resistance)، مقاومت به رشد (Growth Resistance) – جلوگیری از انبساط دائم در دمای بالا، مقاومت به خزش (Creep Resistance) – مقاومت در برابر تغییر شکل تدریجی تحت بار و دمای بالا، مقاومت به خوردگی حرارتی (Thermal Corrosion). چدن داکتیل آلیاژی (نودولار) به دلیل چقرمگی بهتر و مقاومت به شوک حرارتی بالاتر، غالباً گزینهای برتر از چدن خاکستری است.

فولادهای زنگنزن آستنیتی (مانند سری ۳۰۴, ۳۲۱, ۳۱۶):پارامترهای کیفی کلیدی: مقاومت به خوردگی و حرارت بسیار عالی. معایب: هزینه تولید و ریختهگری بالاتر، هدایت حرارتی کمتر نسبت به چدن (که میتواند منجر به تمرکز حرارت موضعی شود)، چقرمگی ممکن است در دماهای خیلی بالا کاهش یابد.

فولادهای زنگنزن فریتیک (مانند ۴۰۹, ۴۳۹):پارامترهای کیفی کلیدی:مقاومت به خوردگی خوب و هزینه نسبتاً پایینتر از آستنیتیها. معایب: مقاومت حرارتی و چقرمگی کمتر نسبت به آستنیتیها، محدودیت در تحمل چرخههای حرارتی بسیار شدید.

منیفولد ورودی هوا (اینتیک):

چالشها: تحمل دماهای نسبتاً پایینتر (ولی همچنان قابل توجه، به ویژه در موتورهای مجهز به توربو یا سوپرشارژر)، نیاز به صافی سطح داخلی بالا برای بهینهسازی جریان هوا و کاهش تلفات، استحکام کافی برای تحمل فشار هوای ورودی (در موتورهای دارای سیستم افزایش فشار)، سبکی، مقاومت در برابر ارتعاشات.

آلیاژهای رایج و پارامترهای کیفی مرتبط:

چدن خاکستری (Gray Iron):پارامترهای کیفی کلیدی: هزینه تولید مقرون بهصرفه، قابلیت ریختهگری عالی (اجازه تولید اشکال پیچیده)، میرایی ارتعاشات عالی، هدایت حرارتی مناسب. نقص اصلی: چقرمگی و مقاومت به ضربه نسبتاً پایینتر.

چدن داکتیل (نودولار) (Ductile Iron / Nodular Iron):پارامترهای کیفی کلیدی: استحکام و چقرمگی به مراتب بالاتر از چدن خاکستری، انعطافپذیری بهتر، مقاومت به خستگی بالاتر، حفظ خواص خوب ریختهگری. گزینهای برتر برای کاربردهای مدرن و پرفشار.

آلیاژهای آلومینیوم (معمولاً ریختهگری تحت فشار):پارامترهای کیفی کلیدی: سبکی بسیار عالی، هدایت حرارتی ممتاز (کمک به خنککاری هوای ورودی). معایب: هزینه ریختهگری تحت فشار بالاتر، مقاومت به خزش در دماهای بالا (نزدیک توربو) کمتر از چدن، نیاز به طراحی دقیقتر برای جبران انبساط حرارتی بالاتر.

کیفیت ذاتی مواد اولیه: صرف انتخاب نوع آلیاژ کافی نیست. خلوص ماده پارامتری حیاتی است:

کنترل ناخالصیهای مضر: عناصری مانند گوگرد (S) و فسفر (P) بالا (به ویژه در چدنها) میتوانند تردی را افزایش داده و خواص مکانیکی و مقاومت به حرارت را کاهش دهند.

گازهای حلشده: وجود گازهای هیدروژن (H)، اکسیژن (O) و نیتروژن (N) بیش از حد مجاز در مذاب، منجر به ایجاد تخلخل گازی در قطعه نهایی میشود که استحکام به ویژه مقاومت به خستگی را به شدت کاهش میدهد. عملیات گاززدایی (Degassing) در فولادها و مدیریت فرآیند ذوب چدنها برای این پارامتر ضروری است.

اکسیدها و ناپیوستگیهای غیرفلزی (Inclusions): وجود ذرات اکسیدی یا سرباره در ساختار فلز، به عنوان نقاط تمرکز تنش و ضعف ساختاری عمل میکنند و تاثیر منفی شدیدی بر مقاومت به خستگی و چقرمگی دارند. فیلتراسیون مذاب و کنترل فرآیند ذوب کلیدی است.

یکنواختی ساختار میکروسکوپی: اطمینان از توزیع یکنواخت فازها، اندازه دانه و (در چدنها) شکل و توزیع گرافیت در سرتاسر قطعه، به ویژه در مناطق با ضخامتهای متفاوت، برای جلوگیری از نقاط ضعف موضعی حیاتی است. این امر به طراحی صحیح سیستم راهگاهی و تغذیهگذار و کنترل پارامترهای انجماد بستگی دارد.

۲. خواص مکانیکی: ستون فقرات تحمل بار و تنش

منیفولدها در طول عمر خود تحت انواع تنشهای استاتیک، دینامیک و حرارتی قرار میگیرند. بنابراین، دستیابی به خواص مکانیکی بهینه و پایدار پارامتری کیفی غیرقابل اغماض است:

استحکام کششی (Tensile Strength):توانایی تحمل بارهای کششی بدون گسیختگی. برای تحمل فشارهای داخلی (به ویژه در منیفولدهای دود مجهز به سیستمهای پسسوز یا بازیابی انرژی) و تنشهای نصب مهم است. حداقل مقدار مورد نیاز باید تضمین شود.

استحکام تسلیم (Yield Strength): حد تنشی که پس از آن تغییر شکل پلاستیک (دائم) آغاز میشود. قطعه باید در محدوده الاستیک (کشسانی) کار کند تا به شکل اولیه خود بازگردد. استحکام تسلیم بالا تضمینکننده حفظ شکل و ابعاد تحت بار است.

ازدیاد طول (Elongation): معیاری از شکلپذیری و چقرمگی ماده. درصد بالاتر نشاندهنده توانایی جذب انرژی بیشتر (مثلاً در برابر ضربه یا ارتعاش) قبل از شکست است. این پارامتر به ویژه برای چدن داکتیل که ذاتاً چقرمگی بالاتری دارد، بسیار مهم است.

مقاومت به خستگی (Fatigue Strength): شاید حیاتیترین خاصیت مکانیکی برای منیفولدها، به ویژه منیفولد دود. این قطعات تحت بارهای متناوب ناشی از چرخههای حرارتی، نوسانات فشار گازها و ارتعاشات مداوم موتور قرار دارند. مقاومت به خستگی بالا تضمینکننده عمر طولانی و عدم ترکخوردگی در طول سرویس است. این خاصیت به شدت تحت تأثیر کیفیت سطح (عدم وجود خراش، شیار یا عیوبی که تمرکز تنش ایجاد کنند)، خلوص ماده (عدم وجود ناپیوستگیها) و ساختار میکروسکوپی یکنواخت است.

مقاومت به خزش (Creep Resistance): خاصیتی حیاتی برای منیفولد دود که در معرض دمای بسیار بالا (معمولاً بالای نیمی از دمای ذوب بر حسب کلوین) قرار دارد. خزش، تغییر شکل تدریجی و دائمی ماده تحت تنش ثابت (حتی کمتر از تنش تسلیم) در دمای بالا است. مقاومت بالا به خزش از تغییر شکل و اعوجاج (Warpage) منیفولد در طول زمان جلوگیری میکند. عناصر آلیاژی مانند مولیبدن (Mo) و کروم (Cr) نقش کلیدی در بهبود این خاصیت دارند. اندازهگیری نرخ خزش یا تعیین تنشی که پس از زمان معینی تغییر شکل مشخصی ایجاد نکند، از تستهای مهم کیفی است.

سختی (Hardness): معمولاً به عنوان یک شاخص غیرمستقیم برای استحکام و مقاومت به سایش در نظر گرفته میشود. سختی باید در محدوده بهینه برای کاربرد و ماده باشد. سختی خیلی پایین ممکن است نشاندهنده استحکام ناکافی باشد، در حالی که سختی خیلی بالا میتواند چقرمگی را کاهش داده و خطر شکست ترد را افزایش دهد. توزیع یکنواخت سختی در سطح مقطع نیز مهم است.

۳. مقاومت به حرارت و خوردگی: بقا در محیطی خصومتآمیز

شرایط کاری سخت منیفولدها، به ویژه منیفولد دود، نیازمند مقاومت ذاتی بالا در برابر عوامل مخرب حرارتی و شیمیایی است:

مقاومت به اکسیداسیون و پوستهریزی (Oxidation & Scaling Resistance): توانایی ماده در تشکیل یک لایه اکسیدی چسبنده، محافظ و کندشونده (مانند Cr2O3 در فولادهای زنگنزن یا SiO2 در چدنهای پرسیلیسیم) در برابر دمای بسیار بالا. پوستهریزی (تشکیل اکسید شُل و ریختن آن) منجر به نازک شدن مداوم دیواره، افزایش تمرکز تنش و تسریع شکست میشود. آلیاژهای مقاوم به حرارت برای بهینهسازی این پارامتر طراحی میشوند. تستهای افزایش وزن در دمای بالا یا بررسی مقطع پس از قرارگیری در کوره، روشهای ارزیابی هستند.

مقاومت به خوردگی حرارتی (Thermal Corrosion / Hot Corrosion): حمله شیمیایی ترکیبی و بسیار مخرب ناشی از گازهای احتراق (به ویژه ترکیبات گوگردی که سولفات تشکیل میدهند) و رسوبات نمکهای مذاب (مانند سدیم سولفات، پتاسیم سولفات) که ممکن است از سوخت، روغن یا هوای محیط نشأت بگیرند، در دمای بالا. این پدیده میتواند منجر به خوردگی عمیق، حفرهدار شدن و تخریب سریع دیواره منیفولد شود. عناصری مانند کروم (Cr) و آلومینیوم (Al) در تشکیل لایههای محافظ در برابر این نوع خوردگی حیاتی هستند. تستهای شبیهسازی محیط عملیاتی برای ارزیابی این پارامتر انجام میشود.

مقاومت به رشد (Growth Resistance): انبساط دائم و غیرقابل بازگشت برخی مواد (به خصوص چدنهای خاکستری غیرآلیاژی) در معرض دمای بالا (معمولاً بالای ۴۵۰-۵۰۰ درجه سانتیگراد) به دلیل تغییرات فازی (تبدیل سمنتیت به گرافیت و آستنیت) و اکسیداسیون داخلی گرافیت. این پدیده باعث اعوجاج، ترکخوردگی و شکست اتصالات میشود. آلیاژسازی (مخصوصاً با سیلیسیم بالاتر) و استفاده از چدن داکتیل آلیاژی این مشکل را به شدت کاهش میدهد.

پایداری حرارتی (Thermal Stability):حفظ خواص مکانیکی (استحکام، سختی، چقرمگی) و ابعادی در طول زمان و در معرض دمای بالا. این پارامتر ارتباط تنگاتنگی با مقاومت به خزش و رشد دارد.

ضریب انبساط حرارتی (Coefficient of Thermal Expansion – CTE): میزان انبساط یا انقباض ماده با تغییر دما. تطابق CTE منیفولد با قطعات متصل شده به آن (مثل سرسیلندر، بلوک موتور یا توربوشارژر) برای کاهش تنشهای حرارتی ناشی از اختلاف انبساط و جلوگیری از نشتی، ترکخوردگی فلنجها یا شکست پیچهای اتصال بسیار مهم است. طراحی اتصالات باید این اختلاف را جبران کند.

۴. دقت ابعادی و هندسی: تضمین انطباق و آببندی

یک منیفولد، هرچند از بهترین ماده ساخته شده و خواص مکانیکی عالی داشته باشد، اگر به دقت ابعادی و هندسی مورد نظر نرسد، عملکرد صحیحی نخواهد داشت:

رعایت تلرانسهای ابعادی: انطباق دقیق ابعاد خارجی و داخلی (قطر دهانهها، فاصله مرکز سوراخهای نصب، ضخامت دیوارهها در نقاط مختلف) با نقشه مهندسی حیاتی است. عدم دقت باعث مشکلات نصب، ناهمترازی با سایر قطعات (مثل سرسیلندر، لولههای خروجی، توربو)، ایجاد تنشهای اضافی، نشتی و در نهایت عملکرد ضعیف سیستم میشود. استفاده از دستگاههای اندازهگیری دقیق (CMM – Coordinate Measuring Machine) برای کنترل این پارامتر ضروری است.

صافی سطح سطوح نصب (Surface Flatness): به ویژه برای سطوح فلنجی که با واشر آببندی میشوند. هرگونه انحنای موضعی یا کلی بیش از حد مجاز (Warpage) باعث عدم آببندی صحیح و نشتی گاز داغ یا هوای فشرده میشود. ماشینکاری دقیق و کنترل این سطوح با ابزارهایی مانند خطکش دقیق یا دستگاههای اندازهگیر لیزری ضروری است.

هم محوری و موازیسازی (Concentricity & Parallelism): دقت در موقعیت و جهتگیری سوراخهای نصب، فلنجها و پورتهای ورودی/خروجی. انحرافات از هممحوری یا موازی بودن مورد نیاز، باعث اعوجاج در لولهها یا شلنگهای متصل شده، ایجاد تنشهای خمشی اضافی و کاهش عمر مفید اتصالات میشود.

پروفیل داخلی مجاری (Internal Passage Profile): شکل، مقطع و صافی سطح مجاری داخلی برای بهینهسازی جریان سیال، کاهش افت فشار (به خصوص در منیفولد ورودی هوا که جریان آیرودینامیکی اهمیت دارد) و جلوگیری از تشکیل رسوبات مهم است. وجود برجستگیهای تیز، فرورفتگیها، زوائد ریختهگری (Flash) یا ناهمواریهای زیاد، جریان را بههم زده، کارایی را کاهش میدهد و میتواند محل شروع خوردگی یا رسوبگیری باشد. پرداخت کاری (Finishing) داخلی ممکن است برای برخی کاربردها نیاز باشد.

۵. یکپارچگی ساختاری و عیوب ریختهگری: سلامت درونی قطعه

وجود عیوب داخلی یا سطحی میتواند حتی با وجود خواص مکانیکی مناسب ماده، باعث شکست زودرس قطعه شود. کنترل و به حداقل رساندن این عیوب پارامتری کیفی تعیینکننده است:

تخلخل (Porosity): وجود حفرههای ریز یا درشت در ساختار قطعه. دو نوع اصلی:

تخلخل گازی:ناشی از به دام افتادن گازهای حلشده در مذاب (H2, N2, O2) یا گازهای حاصل از واکنشهای شیمیایی در حین انجماد.

تخلخل انقباضی:ناشی از عدم تغذیهگذاری کافی مناطق حجیم توسط مذاب مایع در حین انجماد و جمعشدگی.

تأثیر: تخلخل شدیداً استحکام مکانیکی (به ویژه مقاومت به خستگی و استحکام تحت فشار) را کاهش میدهد، میتواند مسیر نشتی ایجاد کند و سطح مقطع موثر باربر را کم میکند. کنترل سیستم راهگاهی و تغذیهگذار، عملیات گاززدایی، سرعت انجماد و ترکیب شیمیایی برای مدیریت این عیب حیاتی است.

حفرههای ماسهای و ناپیوستگیهای غیرفلزی (Sand Inclusions & Non-Metallic Inclusions): ورود دانههای ماسه قالب یا هسته به داخل فلز مذاب یا وجود اکسیدها، سرباره یا ذرات جدا شده از پوشش کوره/قالب. این عیوب به عنوان ناپیوستگیهای ترد، تمرکزدهنده شدید تنش و بالقوه مسیر نشتی عمل میکنند. نیازمند کنترل کیفیت ماسه قالب، استحکام چسب ماسه، طراحی مناسب سیستم راهگاهی برای جریان آرام فلز و فیلتراسیون مذاب است.

ترکها (Cracks):

ترک گرم (Hot Tear): در مراحل انتهایی انجماد به دلیل مقاومت ماده در مقابل جمعشدگی در محدوده دمایی شکننده خاصی ایجاد میشود. طراحی ضعیف تغذیهگذار و وجود نقاط داغ (Hot Spots) یا محدودیتهای هندسی در انقباض عامل اصلی است. بسیار مخرب است.

ترک سرد (Cold Crack): معمولاً پس از انجماد کامل، در حین عملیات حرارتی، ماشینکاری، حملونقل یا حتی در انبارداری به دلیل تنشهای پسماند (Residual Stresses) بالا ایجاد میشود. تنشزدایی (Stress Relieving) مناسب بعد از ریختهگری و ماشینکاری اهمیت کلیدی دارد.

عیوب سطحی (Surface Defects):

جوشنخوردگی (Misruns): عدم پر شدن کامل حفره قالب توسط مذاب، منجر به ناقص بودن بخشی از قطعه میشود.

چینخوردگی (Cold Shuts): برخورد دو جبهه منجمد شده جریان مذاب بدون اتصال کامل، ایجاد خطی ضعیف روی سطح یا داخل قطعه.

مکها و خراشها (Pulls & Scars): آسیب سطحی هنگام خارج کردن قطعه از قالب یا جدا کردن هستهها.

تأثیر: این عیوب هم جنبه زیبایی و هم جنبه عملکردی دارند. میتوانند محل شروع ترک خستگی باشند، تمرکز تنش ایجاد کنند و در مواردی مانند جوشنخوردگی، عملکرد قطعه را کاملاً مختل کنند.

ساختار نامطلوب متالورژیکی: مانند شکل نامطلوب گرافیت (کشیده یا کلوخهای به جای کروی در چدن داکتیل)، تشکیل کاربیدهای مرزی ترد (Chill Carbides)، ساختار غیریکنواخت یا دانهبندی درشت. این موارد مستقیماً بر خواص مکانیکی (چقرمگی، مقاومت به خستگی) و مقاومت به حرارت تأثیر منفی میگذارند و نیازمند کنترل دقیق ترکیب شیمیایی، عملیات تلقیح (Inoculation) مناسب در چدنها، کنترل سرعت انجماد و عملیات حرارتی صحیح هستند.

۶. طراحی بهینه و پارامترهای فرآیند ریختهگری: پل ارتباطی ایده تا واقعیت

کیفیت نهایی منیفولد به شدت تحت تأثیر طراحی قطعه و نحوه اجرای فرآیند ریختهگری است:

طراحی برای تولیدپذیری و کیفیت (Design for Manufacturability & Quality – DFM/DFQ):

توزیع یکنواخت ضخامت دیواره: تغییرات ناگهانی ضخامت عامل اصلی تمرکز تنش، تخلخل انقباضی، اعوجاج و ایجاد نقاط داغ است. ضخامتهای خیلی نازک خطر جوشنخوردگی دارد و ضخامتهای خیلی ضخیم خطر تخلخل و مکهای انقباضی را افزایش میدهد. استفاده از گوشهها و اتصالات با شعاع مناسب (Fillets) برای کاهش تمرکز تنش حیاتی است.

طراحی سیستم راهگاهی، تغذیهگذار و مبرد (Gating, Risering & Chilling System): سیستم باید تضمین کند فلز مذاب تمیز و عاری از سرباره به آرامی و بدون تلاطم (برای جلوگیری از اکسیداسیون و حبس هوا) تمام حفرههای قالب را پر کند. تغذیهگذارها (Risers) باید به اندازه کافی بزرگ، دارای مذاب داغ و در مکانهای استراتژیک (معمولاً روی مناطق حجیم) باشند تا مذاب مایع را برای جبران انقباض تا پایان انجماد تأمین کنند. مبردها (Chills) برای افزایش سرعت انجماد در مناطق خاص و جلوگیری از تخلخل استفاده میشوند. شبیهسازی کامپیوتری جریان مذاب و انجماد (Flow & Solidification Simulation) امروزه ابزاری ضروری و استاندارد در شرکتهای پیشرو مانند سهند آذرین برای بهینهسازی این سیستمها قبل از ساخت قالب گرانقیمت است. این شبیهسازیها نواحی مستعد تخلخل، جوشنخوردگی، نقاط داغ و تنش پسماند را پیشبینی میکنند.

طراحی هستههای پیچیده: مجاری داخلی منیفولدها اغلب نیازمند هستههای دقیق، مستحکم و دارای سیستم تخلیه گاز کارآمد هستند. طراحی هستهها باید امکان تخلیه گازهای حبس شده را بدهد و استحکام کافی برای مقاومت در برابر فشار هیدرواستاتیک مذاب و نیروهای انقباض قطعه را داشته باشد. استفاده از ماسههای با کیفیت بالا و چسبهای مناسب ضروری است.

کنترل دقیق پارامترهای فرآیند:

دمای ذوب و ریختهگری (Melting & Pouring Temperature):باید دقیقاً کنترل و ثبت شود. دمای ذوب ناکافی باعث عدم یکنواختی مذاب میشود. دمای ریختهگری خیلی بالا باعث افزایش گازگیری، واکنش با ماسه قالب و سایش قالب میشود. دمای خیلی پایین باعث جوشنخوردگی، چینخوردگی و پر نشدن کامل میشود.

سرعت ریختهگری (Pouring Rate): باید متناسب با طراحی سیستم راهگاهی باشد تا جریان آرام و پیوسته حاصل شود. سرعت خیلی بالا باعث تلاطم و حبس هوا/سرباره میشود. سرعت خیلی پایین خطر انجماد زودرس جبهه مذاب را دارد.

مواد قالب و هسته: کیفیت ماسه (دانهبندی، شکل دانه، خلوص)، نوع و مقدار چسب (رزین)، مواد افزودنی و پوششهای سطحی قالب/هسته، مستقیماً بر استحکام، پایداری حرارتی، قابلیت تخلیه گاز، سهولت تخلیه قطعه و کیفیت سطح نهایی تأثیر میگذارد. فناوریهایی مانند قالبگیری پوستهای (Shell Molding) یا استفاده از ماسههای کرومیتی یا الیواستاتریت (Olivine) که رسانایی حرارتی بالاتری دارند، برای تولید منیفولدهای با کیفیت بالا رایج است.

عملیات حرارتی (Heat Treatment): برای بسیاری از منیفولدها، به ویژه چدنیها و برخی فولادیها، ضروری است:

تنشزدایی (Stress Relieving): کاهش تنشهای پسماند ریختهگری برای جلوگیری از ترکخوردگی و اعوجاج در حین ماشینکاری یا سرویس. دمای معمولاً بین ۵۵۰-۶۵۰ درجه سانتیگراد.

آنیل (Annealing): نرمسازی کامل یا گرافیتیسازی برای بهبود ماشینکاریپذیری، افزایش چقرمگی و یکنواختسازی ساختار.

نرمالهکردن (Normalizing): (برای برخی فولادها) برای ریزدانه کردن و یکنواختسازی ساختار.

سختکاری سطحی (Surface Hardening): در برخی موارد خاص برای افزایش مقاومت به سایش در نقاط خاص.

اِیجینگ (Aging): در برخی آلیاژهای آلومینیوم یا فولادهای زنگنزن مارتنزیتی برای رسیدن به خواص نهایی.

کنترل دقیق دما، زمان نگهداری و سرعت سردسازی در کورههای با اتمسفر کنترلشده برای دستیابی به خواص مطلوب در عملیات حرارتی حیاتی است.

۷. کنترل کیفیت سختگیرانه و آزمونهای غیرمخرب: ضمانت نهایی کیفیت

یک سیستم کنترل کیفیت چندلایه و استفاده از تکنیکهای پیشرفته آزمون غیرمخرب (NDT)، آخرین دیواره دفاعی برای اطمینان از سلامت قطعه قبل از ارسال به مشتری است:

بازرسی چشمی (Visual Inspection – VT): اولین و سادهترین، اما بسیار مهم. شناسایی عیوب سطحی آشکار مانند جوشنخوردگی، چینخوردگی، مک، حفرههای درشت، ترکهای سطحی و ناهمواریهای بارز.

بازرسی ذره مغناطیسی (Magnetic Particle Testing – MT): روشی سریع، کمهزینه و بسیار مؤثر برای شناسایی عیوب سطحی و زیرسطحی (تا عمق چند میلیمتر) در مواد فرومغناطیس (چدنها، بسیاری از فولادها). ذرات مغناطیسی ریز در محل ناپیوستگیها تجمع کرده و آنها را به وضوح آشکار میسازند. برای شناسایی ترکهای ریز بسیار حساس است.

بازرسی مایع نافذ (Penetrant Testing – PT): برای شناسایی عیوب سطحی باز (ترکها، تخلخلهای سطحی، چینخوردگی) در تمام مواد (حتی غیرفرومغناطیس) استفاده میشود. یک مایع رنگزای با قدرت نفوذ بالا به داخل عیب نفوذ کرده و پس از پاکسازی سطح، با استفاده از یک توسعهدهنده (Developer)، بیرون کشیده میشود و نشانهای واضح ایجاد میکند.

آزمون فراصوتی (Ultrasonic Testing – UT): استفاده از امواج صوتی با فرکانس بالا. قادر به شناسایی عیوب داخلی (تخلخل، حفرههای ماسهای، جدایش، ترکها) در اعماق مختلف و اندازهگیری دقیق ضخامت دیواره است. بسیار حساس اما نیازمند اپراتور بسیار مجرب و کالیبراسیون دقیق بر روی نمونههای شاهد.

آزمون پرتونگاری صنعتی (Radiographic Testing – RT): استفاده از اشعه ایکس یا گاما. قادر به ایجاد تصویری دوبعدی از درون قطعه روی فیلم یا به صورت دیجیتال است. میتواند انواع عیوب داخلی (تخلخل، حفرههای ماسهای، جدایش، ترکها در برخی جهتها) را شناسایی کند و ابعاد داخلی را نیز بررسی نماید. هزینهبر و نیازمند ملاحظات ایمنی شدید (حفاظت پرتویی).

کنترل ابعادی دقیق: استفاده از ابزار دقیق (کولیسهای رقومی، میکرومترها، گیجهای سوراخ و شفت) و به ویژه دستگاههای اندازهگیر مختصاتی (CMM – Coordinate Measuring Machine) برای اطمینان از رعایت تمام تلرانسهای ابعادی و هندسی نقشه با دقت میکرونی. CMM امکان اندازهگیری اشکال پیچیده، هممحوری، صافی سطح و … را فراهم میکند.

آنالیز متالورژیکی: بررسی ساختار میکروسکوپی (ریزساختار) توسط میکروسکوپ نوری یا الکترونی. ارزیابی شکل، توزیع و اندازه گرافیت (در چدنها)، اندازه دانه، وجود فازهای مضر (مانند کاربیدها)، عمق لایه اکسیدی، میزان دکربوریزاسیون سطحی و … انجام میشود. آنالیز شیمیایی نقطهای نیز ممکن است انجام شود.

آزمونهای مخرب بر روی نمونههای شاهد: انجام تستهای کشش، ضربه (شارپی)، سختی و گاهی خزش بر روی نمونههای شاهد (Coupons) که همزمان و تحت همان شرایط قطعات اصلی ریختهگری شدهاند، برای تأیید خواص مکانیکی و متالورژیکی ماده مطابق استانداردهای مورد نظر (مانند ASTM, EN, ISO, DIN).

۸. آزمونهای عملکردی نهایی: شبیهسازی شرایط واقعی کار

پس از عبور از مراحل کنترل کیفی، برخی منیفولدهای حیاتی یا نمونههای اولیه تحت آزمونهای عملکردی قرار میگیرند تا عملکرد آنها در شرایط شبیهسازی شده واقعی سنجیده شود:

آزمون نشتی (Leak Test): حیاتیترین تست عملکردی. منیفولد باید تحت فشارهای کاری (و اغلب ۱.۵ تا ۲ برابر فشار کاری) با هوا، آب یا گازهای بیخطر (مثل نیتروژن) آزمایش شود تا از عدم نشتی در سطوح فلنجی، جوشها (در صورت وجود)، بدنه اصلی و اطراف اتصالات اطمینان حاصل شود. روشهای مختلفی استفاده میشوند:

تست حبابی (Bubble Test): غوطهوری قطعه تحت فشار در آب و مشاهده تشکیل حباب.

تست افت فشار (Pressure Decay Test): اندازهگیری کاهش فشار در یک بازه زمانی مشخص در یک سیستم بسته.

تست جرمی (Mass Flow Test): اندازهگیری میزان نشتی بر حسب حجم یا جریان.

تست نشتی هلیومی (Helium Leak Test): استفاده از هلیوم به عنوان گاز ردیاب و آشکارسازهای بسیار حساس. برای تست نشتی بسیار دقیق.

تحمل فشار (Pressure Rating Test / Proof Test): اطمینان از اینکه منیفولد میتواند حداکثر فشارهای عملیاتی و فشار تست (معمولاً بالاتر از فشار کاری) را بدون تغییر شکل دائمی، ترکخوردگی یا نشتی تحمل کند.

آزمون چرخه حرارتی (Thermal Cycling Test): شبیهسازی چرخههای حرارتی مشابه شرایط واقعی کار (گرم کردن سریع تا دمای عملیاتی و سپس خنککاری) برای ارزیابی مقاومت به خستگی حرارتی، پایداری ابعادی، عدم ایجاد نشتی پس از سیکلهای متعدد و بررسی پدیدههایی مانند رشد (Growth) در چدنها. این تست برای منیفولد دود بسیار مهم و تعیینکننده است.

آزمون تحمل ارتعاش (Vibration Test): قرار دادن منیفولد تحت ارتعاشات شبیهسازی شده موتور (از نظر دامنه و فرکانس) برای ارزیابی مقاومت به خستگی مکانیکی، یکپارچگی اتصالات و عدم شکست ناشی از رزونانس. اغلب به صورت ترکیبی با تست حرارتی انجام میشود (Thermo-Mechanical Fatigue – TMF).

۹. پرداخت نهایی و ظاهر: نمایانگر حرفهایگری

اگرچه پارامترهای عملکردی اولویت دارند، کیفیت پرداخت نهایی نیز نشاندهنده دقت و حرفهایگری تولیدکننده است:

پسکاری دقیق (Fettling): حذف دقیق و تمیز سیستم راهگاهی، تغذیهگذارها و فلاشهای اضافی (Overflows) بدون آسیب زدن به سطح قطعه اصلی و بدون ایجاد شیار یا تمرکز تنش جدید.

تمیزکاری سطح (Surface Cleaning): حذف کامل ماسه قالب، اکسیدها، روغن، گریس و هرگونه آلودگی از سطح داخلی و خارجی. روشهای رایج شامل ساچمهزنی (Shot Blasting) با ساچمههای فولادی یا استیل استیل، واترجت تحت فشار و یا تمیزکاری شیمیایی.

پوششهای سطحی (Coatings): در برخی کاربردها برای اهداف خاص اعمال میشوند:

پوششهای سرامیکی حرارتی (Thermal Barrier Coatings – TBC): برای منیفولد دود، به منظور کاهش انتقال حرارت به فضای موتور و افزایش دمای گازهای خروجی (برای بهبود بازده توربو یا سیستمهای بازیابی انرژی) و محافظت بیشتر زیرلایه فلزی.

پوششهای ضد خوردگی: برای افزایش بیشتر مقاومت در محیطهای بسیار خورنده.

پوششهای زیبایی: مانند رنگهای مقاوم به حرارت.

کیفیت پوشش (یکنواختی ضخامت، چسبندگی، عدم ترک) نیز باید کنترل شود.

صافی سطح خارجی: نمای کلی قطعه باید عاری از عیوب بارز و دارای ظاهری یکنواخت و حرفهای باشد، انعکاسدهنده کیفیت فرآیندهای ساخت و کنترل است.

نتیجهگیری: تعالی در تولید منیفولد؛ تعهد راسخ سهند آذرین

ساخت یک منیفولد با کیفیت ممتاز و طول عمر بالا که بتواند سالها در سختترین شرایط محیطی و مکانیکی عملکردی قابل اطمینان و ایمن ارائه دهد، نیازمند تلفیق هنر ریختهگری با دانش عمیق متالورژی و کنترل فرآیند است. این فرآیند پیچیده مستلزم هماهنگی دقیق و کنترل شدهای بین انتخاب ماده اولیه مناسب و با خلوص بالا، طراحی بهینه قطعه و سیستم ریختهگری (با کمک شبیهسازیهای پیشرفته کامپیوتری)، مدیریت دقیق پارامترهای ذوب و ریختهگری، عملیات حرارتی مناسب و یک سیستم کنترل کیفیت چندلایه و سختگیرانه مبتنی بر آزمونهای غیرمخرب و مخبر پیشرفته است. غفلت از هر یک از پارامترهای کیفی حیاتی تشریح شده در این مقاله – از خواص مکانیکی (به ویژه مقاومت به خستگی و خزش) و مقاومت حرارتی/خوردگی گرفته تا دقت ابعادی، یکپارچگی ساختاری (عاری بودن از عیوب مضر) و عملکرد صحیح در تستهای نهایی – میتواند به کاهش چشمگیر عمر مفید قطعه، خرابی زودرس و پرهزینه، افزایش زمان توقف خط تولید مشتری و حتی بروز خطرات ایمنی منجر شود.

شرکت صنایع ریختهگری سهند آذرین با تکیه بر دانش فنی عمیق مهندسین و تکنسینهای مجرب، بهرهگیری از تجهیزات مدرنو خطوط تولید پیشرفته، و مهمتر از همه، تعهد راسخ به استانداردهای کیفیت بینالمللی و رضایت مشتری، خود را به عنوان شریکی معتمد و توانمند در تولید انواع قطعات ریختهگری چدنی و فولادی سنگین و با دقت بالا، به ویژه منیفولدهای دود و ورودی هوا با بالاترین استانداردهای کیفی معرفی میکند. ما به خوبی آگاهیم که یک منیفولد تنها یک قطعه فلزی نیست؛ بلکه یک جزء حیاتی و استراتژیک در کارایی، بازدهی، دوام، ایمنی و موفقیت نهایی محصول نهایی شماست. بنابراین، تمرکز ما بر بهینهسازی و کنترل تمامی پارامترهای کیفی حیاتی از اولین تا آخرین مرحله تولید است تا محصول نهایی نه تنها الزامات نقشه مهندسی را به دقت برآورده سازد، بلکه فراتر از انتظارات شما، عملکردی بینقص و ماندگار در طول سالهای خدمترسانی ارائه دهد.

صنایع ریختهگری سهند آذرین: پیشتاز در کیفیت، بنیانگذار اعتماد، متعهد به ماندگاری و پیشرفت صنعت ایران

جهت مشاوره خرید و سفارش قطعه مورد نظر با ما در ارتباط باشید:

دفتر کارخانه :7-04134328294

فروش:09021645003

فروش:09917041003

مقالات و اخبار

ریخته گری دقیق چیست

انتقال فلز ذوبشده به داخل قالبهای مقاوم به حرارت با هدف سرمایهگذاری و ایجاد شکل نهایی قطعه را بهعنوان ریخته گری دقیق شناخته میشود. این روش از اهمیت خاصی برخوردار است زیرا میتواند قطعاتی با دمای ذوب بالا و امکان قالبگیری در محیطهایی نظیر گچ یا فلز را بهوجود آورد.

این نوع ریخته گری به دو روش اصلی میتواند انجام شود: از طریق استفاده از مدلهای موم اصلی (که به روش مستقیم اجرا میشود) یا با استفاده از کپیهایی از الگوهای اصلی که برای ساخت آنها نیاز به موم نیست (که به روش غیرمستقیم اجرا میشود).

ریخته گری ماسه ای چیست

فرایند ریخته گری ماسه ای (Sand Casting) یک روش در حوزه ریختهگری فلزات است که در آن از ماسه بهعنوان ماده اصلی برای ایجاد قالب استفاده میشود. قطعات حاصل از این نوع ریختهگری در واحدهای تولیدی خاصی ساخته میشوند که به کارخانه ذوب نیز معروف است. بیش از ۶۰ درصد از کل قطعات ریختهگری بهوسیله این فرایند، یعنی کستینگ ماسهای، تولید میشوند.

ریخته گری گریز از مرکز

یکی از مهمترین روشهایی که برای ریخته گری وجود دارد، ریخته گری گریز از مرکز یا Centrifugal casting است. در این روش با استفاده از دستگاههای مخصوص، ماده مذاب بهسرعت چرخیده و شکل استوانهای به خود میگیرد. دلیل این موضوع وجود نیروی گریز از مرکز است.