بخش ۱

مقدمه: چرا طول عمر پولیهای ریختگی اهمیت دارد؟

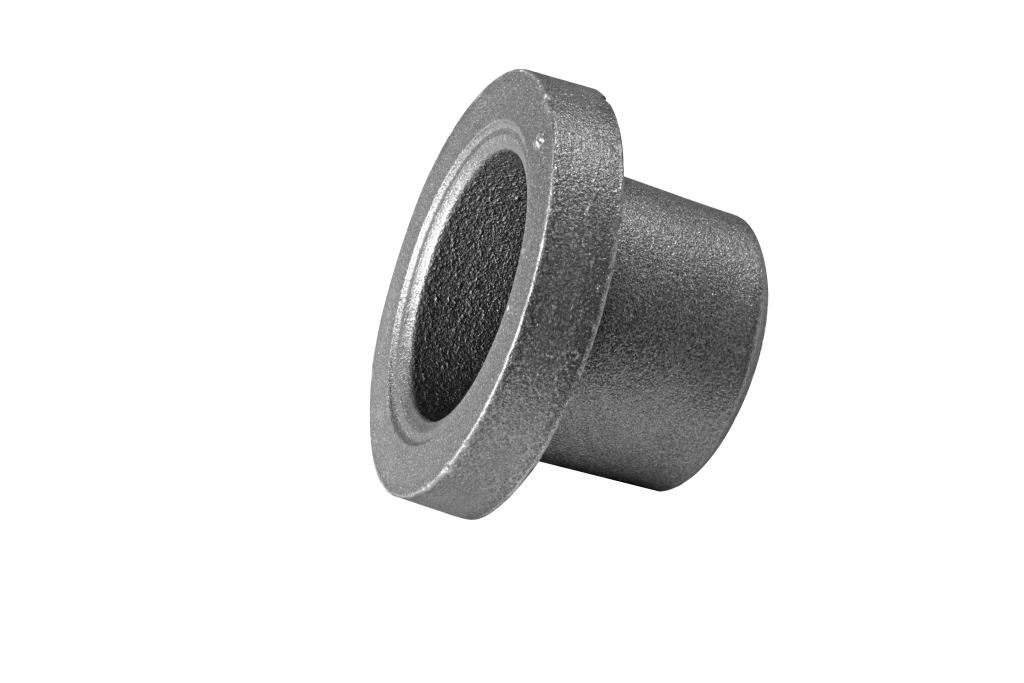

پولی (Pulley) در بسیاری از ماشینآلات صنعتی، خودروها، سیستمهای انتقال نیرو و نقالهها بهعنوان یک جزء حیاتی برای انتقال توان و تغییر جهت نیرو بهکار میرود. پولیهای ریختگی بهدلیل قابلیت تولید هندسههای پیچیده، قیمت رقابتی و خواص مکانیکی قابل تنظیم، گزینهٔ رایجی در صنعتاند؛ اما شکست یا فرسایش یک پولی میتواند منجر به توقف تولید، خسارت به تسمه یا بقیهٔ قطعات متصل و حتی خطرات ایمنی شود.

طول عمر یک پولی ریختگی تحت تأثیر عوامل متعددی قرار دارد: انتخاب آلیاژ و کیفیت متالورژیکی، طراحی هندسی و تعادل دینامیکی، کیفیت ریختگی و وجود یا عدم وجود عیوب داخلی، عملیات حرارتی و مکانیکی پس از ریختهگری، پوشش و پرداخت سطحی، و شرایط بهرهبرداری و نگهداری در سرویس. هر یک از این پارامترها بهتنهایی و بهصورت ترکیبی میتوانند عمر مفید پولی را بهطور قابل توجهی تغییر دهند.

در این مقاله هدف آن است که تولیدکنندگان، مهندسان طراحی و تیمهای کنترل کیفیت یک نقشهٔ راه کاربردی و فنی برای افزایش دوام پولیهای ریختگی داشته باشند. برای هر پارامتر، علل معمول خرابی، روشهای کنترلی و راهکارهای عملی ارائه خواهد شد تا بتوان آنها را در خطوط تولید و برنامههای نگهداری پیادهسازی کرد.

بخش ۲

انتخاب ماده و آلیاژ مناسب برای پولیهای ریختگی

انتخاب آلیاژ مناسب نخستین گام در تضمین دوام پولیهای ریختگی است. مواد رایج برای پولیها شامل انواع چدن (چدن خاکستری، چدن داکتیل)، آلومینیومهای ریختگی و گاهی فولادهای ریختگی یا فولادهای ماشینکاریشده است. هر گروه آلیاژی مزایا و محدودیتهای خاص خود را دارد که در انتخاب باید با توجه به کاربرد، بارگذاری و شرایط محیطی سنجیده شوند.

چدنهای خاکستری بهدلیل قابلیت ریختن خوب، پایداری ابعادی و هزینهٔ کمتر برای پولیهایی که تحت بار متوسط و در محیطهای نسبتاً محافظتشده کار میکنند مناسباند؛ اما گرافیت ورقهای در چدن خاکستری میتواند مقاومت خستگی را کاهش دهد و در کاربردهای با بارگذاری متناوب یا شوک، محدودیت ایجاد کند.

چدن داکتیل (نودولار) بهواسطهٔ گرافیت کروی، چقرمگی، مقاومت ضربه و رفتار خستگی بهتری ارائه میدهد و برای پولیهای با بار چرخهای بیشتر یا ضربهای گزینهٔ مناسبتری است. آلومینیوم ریختگی بهخاطر وزن کمتر و سهولت ساخت هندسههای سبک، در پولیهای سبک یا زمانی که کاهش جرم نوسانی هدف است کاربرد دارد، اما مقاومت به سایش و خزش در دماهای بالا محدودیتهایی دارد.

در مواردی که نیاز به استحکام بالا و تحمل ضربات فراوان است، فولادهای ریختگی یا پولیهای ماشینکاریشده از فولاد میتوانند راهحل منطقی باشند؛ اگرچه هزینه و پیچیدگی تولید بالاتر خواهد بود. در نهایت، انتخاب آلیاژ باید بر اساس آنالیز چرخهٔ عمر، هزینهٔ اولیه و هزینهٔ نگهداری اتخاذ شود تا بهترین تعادل دوام و هزینه حاصل گردد.

بخش ۳

طراحی هندسی پولی: کاهش تمرکز تنش و بهبود رفتار دینامیکی

طراحی هندسی پولی نقش اساسی در افزایش طول عمر دارد. پولیها باید بهگونهای طراحی شوند که تنشهای محلی و تمرکزهای ناخواسته کاهش یابند، توزیع بار یکنواخت باشد و تعادل دینامیکی حفظ شود. از جمله اصول کلیدی طراحی میتوان به یکنواختی ضخامت، استفاده از شعاعهای مناسب در گوشهها، حذف گوشههای تیز و توزیع مناسب ماده در نواحی حمل بار اشاره کرد.

هر تغییر ناگهانی در سطح مقطع یا گوشهٔ تیز میتواند نقطهٔ شروع شکست خستگی باشد. در نتیجه طراح باید با ایجاد فیلتهای مناسب و انتقال تدریجی ضخامتها از بروز تمرکز تنش جلوگیری کند. همچنین ایجاد کانالها یا کیجینگ داخلی برای سبکسازی باید با احتیاط دنبال شود تا از تولید حفرههای انقباضی یا جدایش مذاب جلوگیری شود.

تعادل دینامیکی نیز برای پولیها حیاتی است؛ بهخصوص در سرعتهای بالا. عدم تعادل میتواند منجر به ارتعاش، افزایش بار بر یاتاقانها، و نهایتاً شکست یاتاقان یا ترک در بدنهٔ پولی شود. تحلیل ارتعاش و انجام بالانس دینامیکی در مرحلهٔ نمونهسازی و پس از تولید از ضروریات است.

در طراحی مسیر تماس با تسمه یا سیم، باید توزیع فشار تماس و احتمال سایش در نظر گرفته شود؛ سطح تماس باید به نحوی طراحی شود که از تمرکز فشار و برآمدگیهای موضعی جلوگیری کند و امکان تهویه و خروج آب یا آلودگی وجود داشته باشد.

بخش ۴

کیفیت ریختگی: عیوب متداول و اثر آنها بر عمر پولی

عیوب ریختگی از شایعترین دلایل کاهش عمر پولیها هستند؛ عیوبی مانند تخلخلهای گازی، تخلخل انقباضی (shrinkage porosity)، درجهای سربارهای، ترکهای گرمایی و جداشدگی فازها همگی میتوانند باعث کاهش مقاومت مکانیکی و آغاز شکست خستگی شوند.

تخلخل گازی زمانی رخ میدهد که گازهای حلشده در مذاب در حین انجماد آزاد شوند و حفرههایی را ایجاد کنند. این حفرهها تمرکز تنش موضعی ایجاد کرده و بهویژه در پولیهایی که تحت بار چرخهای هستند خطرناکاند. راهکارهایی مانند degassing، کنترل دمای ریختن و طراحی مناسب راهگاهها به کاهش این مشکل کمک میکنند.

تخلخل انقباضی ناشی از کمبود تغذیهٔ مذاب در حین انجماد نقاط ضخیمتر است؛ استفاده از riserهای مناسب، کنترل نرخ خنکسازی و پیشبینی مسیر انجماد میتواند این پدیده را کاهش دهد. درجهای سرباره یا اکسید میتوانند باعث ایجاد نقاط ترد در ساختار شوند؛ تصفیهٔ مذاب و استفاده از فیلترهای ذوب لازم است.

ترکهای سرد و گرم ناشی از تنشهای حرارتی و انقباض ناهمگن نیز از دیگر مشکلاتاند؛ کنترل سیکل حرارتی قالب و طراحی مسیری برای کاهش تنشهای حرارتی از راهکارهای مؤثر است. در پایان، بهکارگیری آزمونهای غیرمخرب (رادیوگرافی، آلتراسونیک، مایعات نافذ) برای شناسایی عیوب پیش از ارسال به مشتری ضروری است.

بخش ۵

عملیات حرارتی و مکانیکی پس از ریختگی برای افزایش دوام

عملیات حرارتی پس از ریختگی میتواند ساختار متالوژیکی را بهبود دهد، تنشهای داخلی را کاهش دهد و خواص مکانیکی لازم را فراهم کند. برای پولیها، عملیاتهایی مانند آنیل، تنشزدایی، نرمالهسازی یا پیرسازی بسته به جنس آلیاژ کاربرد دارند.

در چدنهای داکتیل/چدن خاکستری، عملیات حرارتی میتواند ساختار پرلیت/سفتفریت را تنظیم کرده و خواص ضربهپذیری و سختی سطح را بهینه کند. در آلومینیوم، پیرسازی (aging) برای افزایش سختی و مقاومت به خزش موثر است. برای فولادهای ریختگی، کوئنچ و تمپر یا عملیات نرمالهسازی میتواند استحکام و چقرمگی را تنظیم نماید.

روشهای مکانیکی سطحی مانند شاتپینینگ میتوانند تنشهای فشاری سطحی ایجاد کنند که شروع ترکهای خستگی را به تأخیر میاندازند و در پولیهایی که تحت بارهای تناوبی قرار دارند بسیار مؤثرند. همچنین پرداخت سطحی و ماشینکاری دقیق شیارها و سطوح تماس باعث کاهش تمرکز تنش و سایش میشود.

بهطور کلی، برنامهٔ عملیات حرارتی و مکانیکی باید براساس آزمایش روی نمونههای واقعی و کنترل سختی و متالوگرافی بهینهسازی شود تا نتیجهٔ مطلوب در عملکرد سرویس حاصل شود.

بخش ۶

پرداخت سطح و پوششها برای مقاومت در برابر سایش و خوردگی

سطح پولیها محل تماس مستقیم با تسمه، زنجیر یا سیم است؛ بنابراین مقاومت سطحی در برابر سایش و خوردگی اهمیت بالایی دارد. پرداختهای سطحی مناسب و پوششدهی میتواند عمر سرویس را بهطور چشمگیری افزایش دهد.

روشهایی مانند کروماتهسازی، فسفاتکاری، پوششهای پودری یا رنگهای صنعتی مقاوم، آبکاری نیکل یا کروم و پوششهای ترمال اسپری برای قطعاتی که سایش شدید دارند کاربرد دارند. انتخاب پوشش باید بر اساس میزان ساییدگی، دما، و نیاز به اصطکاک مطلوب صورت گیرد. برای مثال، برای پولیهای تماسدهنده با تسمههای لاستیکی، پوششهای سطحی باید بهگونهای باشند که اصطکاک کافی برای جلوگیری از لغزش را فراهم کنند اما باعث سایش بیش از حد تسمه نگردند.

همچنین عملیات سختسازی سطحی مانند نیتریداسیون یا کاربیداسیون میتواند لایهٔ سخت و مقاومی ایجاد کند که مقاومت به سایش را بهبود میبخشد. از سوی دیگر، پوششهای ضدخوردگی برای پولیهایی که در محیطهای خورنده یا مرطوب کار میکنند ضروری است تا از خوردگی زیرپوششی و کاهش قطر مؤثر جلوگیری شود.

بخش ۷

بالانسینگ و آزمونهای دینامیکی برای جلوگیری از ارتعاشات مضر

یکی از دلایل شایع خرابی پولیها ارتعاشات ناشی از عدم تعادل یا نامنظمی هندسی است. عدم بالانس باعث ایجاد نیروی گریز از مرکز، لرزشهای متناوب، افزایش بار بر یاتاقانها و نهایتاً ترک و شکست میشود.

بالانسینگ استاتیک و دینامیک در مرحلهٔ تولید و پس از مونتاژ ضروری است. برای قطعاتی که در سرعتهای بالاتر از حد مشخص کار میکنند، انجام آزمایشات روی میز بالانس و حصول اطمینان از رسیدن به سطح بالانس مطلوب یک نیاز ایمنی است. علاوه بر بالانس کلی، توزیع جرم و تقارن برشخوردگیها و شیارها باید کنترل شود تا توزیع بار تماس یکنواخت بماند.

آزمونهای دینامیکی و ارتعاشی میتوانند نقطهٔ ضعف طراحی یا ایرادات تولید را پیش از نصب در ماشین نشان دهند. ثبت نمایهٔ ارتعاش و مقایسه با محدودههای مرجع به تشخیص زودهنگام مشکلات کمک میکند.

بخش ۸

کنترل کیفیت: آزمونهای غیرمخرب و مکانیکی برای تضمین دوام

کنترل کیفیت جامع شامل آزمونهای شیمیایی، مکانیکی و غیرمخرب است. تعیین ترکیب شیمیایی مذاب، کنترل سختی و تستهای خستگی روی نمونههای نمایانگر، پایهٔ اطمینان از خواص مکانیکی پولی است.

آزمونهای غیرمخرب مانند رادیوگرافی و آلتراسونیک برای شناسایی تخلخلها و ترکهای داخلی، و تست مایعات نافذ یا ذرات مغناطیسی برای کشف ترکها و عیوب سطحی استفاده میشوند. علاوه بر این، بررسی هندسی، بازرسی ابعادی و کنترل زبری سطح از جمله کنترلهایی است که تأثیر مستقیم بر عملکرد تسمه و عمر پولی دارد.

تحلیل آماری نتایج آزمونها و تعیین شاخصهای قابلیت فرآیند (Cp, Cpk) به تولیدکننده کمک میکند تا پایداری فرآیند را ارزیابی و بهبود بخشد. مستندسازی نتایج و ردیابی قطعات معیوب بهعنوان بازخورد برای طراحی و تنظیم پارامترهای تولید از اهمیت بالایی برخوردار است.

بخش ۹

شرایط بهرهبرداری و نگهداری: نکات عملی برای افزایش عمر در سرویس

شرایط واقعی کار پولیها — از جمله سرعت دوران، بار منتقلشده، محیط (گردوغبار، رطوبت، مواد شیمیایی)، و نگهداری روانکاری — تعیینکنندهٔ عمر سرویس هستند. رعایت دستورالعملهای نگهداری، تعویض بهموقع تسمه یا روانسازها، و بررسی دورهای وضعیت سطوح و یاتاقانها میتواند از خرابیهای ناگهانی جلوگیری کند.

چکلیست بازرسی دورهای شامل بررسی سایش شیارها، تغییرات ابعادی، وجود شکاف یا ترک سطحی، و گوش دادن به صدای غیرعادی یاتاقان است. در شرایط گردوغبار یا آلودگی، برنامهٔ تمیزکاری منظم و استفاده از محافظهای مکانیکی میتواند بهطور چشمگیری عمر را افزایش دهد.

در سیستمهای حساس، نصب حسگرهای ارتعاش و نظارت پیوسته میتواند هشدارهای زودهنگام از عدم تعادل یا فرسایش شدید را فراهم کند تا اقدامات پیشگیرانه انجام شود.

بخش ۱۰

تعمیرات، ترمیم و بازیابی پولیهای ریختگی

بسیاری از پولیهای ریختگی در صورت داشتن خرابی موضعی قابل تعمیراند و تعویض کامل همیشه راهحل اقتصادی نیست. روشهای مرسوم ترمیم شامل جوشکاری مخصوص قطعات چدنی، عملیات اسپری حرارتی برای بازسازی سطح، ماشینکاری مجدد شیارها و پوششدهی مجدد هستند.

جوشکاری چدن نیاز به تکنیکهای خاص و پیشگرمایش/پسگرمایش کنترلشده دارد تا از ایجاد ترکهای حرارتی یا تغییرات نامطلوب در ساختار جلوگیری شود. برای سطوح ساییده شده، اسپری حرارتی و سپس ماشینکاری دقیق میتواند شکل هندسی اولیه را بازگرداند.

در هر عملیات ترمیم، توجه به تغییرات متالوژیکی و خواص نهایی قطعه ضروری است تا قطعهٔ ترمیمشده در سرویس عملکرد قابل اعتمادی داشته باشد. در مواردی که ترمیم اقتصادی یا فنی نیست، تعویض قطعه و تحلیل علت ریشهای خرابی برای جلوگیری از تکرار، تصمیم درستی خواهد بود.

بخش ۱۱

نمونهبرداری، آزمونهای میدانی و تحلیل عمر (Field testing & life analysis)

برای تخمین عمر واقعی پولیها در شرایط کاری، انجام آزمونهای میدانی و نمونهبرداری دورهای ضروری است. تست خستگی در شرایط شبیهسازیشده، آزمون سایشی در حضور مواد واقعی و تستهای حرارتی میتوانند الگوی فرسایش را نشان دهند و پارامترهای طراحی را اصلاح کنند.

تحلیل دادههای میدانی به همراه مدلسازی تجربی یا اجزاء محدود (FEA) برای پیشبینی عمر باقیمانده و تعیین بازههای نگهداری مؤثر است. این اطلاعات برای برنامهریزی جایگزینی و جلوگیری از توقف ناگهانی تولید حیاتیاند.

بخش ۱۲

جمعبندی و توصیههای اجرایی برای تولیدکنندگان و بهرهبرداران

پولیهای ریختگی قطعاتی هستند که دوام آنها تابعی از انتخاب ماده، طراحی صحیح، تولید بدون عیوب، عملیات پسفرایندی مناسب و نگهداری هوشمند است. توصیههای کلیدی شامل: انتخاب آلیاژ مناسب براساس بار و محیط، طراحی با کاهش تمرکز تنش، کنترل مذاب و ریختن بهمنظور جلوگیری از تخلخل، برنامهریزی عملیات حرارتی و مکانیکی، پوششدهی مناسب، بالانسینگ و کنترل کیفیت جامع است.

همکاری میان واحدهای طراحی، ذوب، قالبسازی، عملیات حرارتی و کنترل کیفیت و همچنین ثبت و تحلیل دادههای خرابی، مسیر بهینه برای تولید پولیهای با عمر بالا را فراهم میآورد.

پرسش و پاسخ متداول (FAQ)

سؤال ۱: پولی ریختگی بهتر است یا پولی ماشینکاریشده؟

پاسخ: بسته به نیاز کاربرد؛ پولی ریختگی اقتصادیتر و مناسب برای هندسههای پیچیده است، اما در صورت نیاز به دقت بالا و خواص مکانیکی ویژه، پولیهای ماشینکاریشده از فولاد ممکن است برتری داشته باشند.

سؤال ۲: چگونه از تخلخل در پولی جلوگیری کنیم؟

پاسخ: کنترل دمای ریختن، گاززدایی مذاب، طراحی مناسب راهگاه و استفاده از riserها و فیلترهای مذاب از روشهای مؤثر است.

سؤال ۳: آیا پولیهای چدنی در برابر سایش مقاوماند؟

پاسخ: بستگی به نوع چدن دارد؛ چدنهای سخت یا پوششهای سطحی مناسب میتوانند مقاومت سایشی خوبی ارائه دهند؛ ولی در شرایط خاص ممکن است عملیات سطحی نیاز باشد.

سؤال ۴: بالانس دینامیکی پولی چقدر مهم است؟

پاسخ: بسیار مهم؛ عدم بالانس میتواند منجر به ارتعاش، خرابی یاتاقان و کاهش عمر خدمت قطعات شود. بالانسینگ حین تولید و پس از مونتاژ ضروری است.

سؤال ۵: آیا میتوان پولی آسیبدیده را ترمیم کرد؟

پاسخ: بله؛ با روشهایی مانند جوشکاری مخصوص چدن، اسپری حرارتی و ماشینکاری مجدد، مشروط بر اینکه تحلیل متالوگرافی و مکانیکی قبل و بعد از ترمیم انجام شود.

سؤال ۶: پوشش چه نقشی در افزایش عمر دارد؟

پاسخ: پوشش سطحی میتواند از خوردگی و سایش جلوگیری نماید و در نتیجه عمر سرویس را افزایش دهد؛ انتخاب نوع پوشش بستگی به محیط کار و نیاز اصطکاک دارد.

مقالات و اخبار

ریخته گری دقیق چیست

انتقال فلز ذوبشده به داخل قالبهای مقاوم به حرارت با هدف سرمایهگذاری و ایجاد شکل نهایی قطعه را بهعنوان ریخته گری دقیق شناخته میشود. این روش از اهمیت خاصی برخوردار است زیرا میتواند قطعاتی با دمای ذوب بالا و امکان قالبگیری در محیطهایی نظیر گچ یا فلز را بهوجود آورد.

این نوع ریخته گری به دو روش اصلی میتواند انجام شود: از طریق استفاده از مدلهای موم اصلی (که به روش مستقیم اجرا میشود) یا با استفاده از کپیهایی از الگوهای اصلی که برای ساخت آنها نیاز به موم نیست (که به روش غیرمستقیم اجرا میشود).

ریخته گری ماسه ای چیست

فرایند ریخته گری ماسه ای (Sand Casting) یک روش در حوزه ریختهگری فلزات است که در آن از ماسه بهعنوان ماده اصلی برای ایجاد قالب استفاده میشود. قطعات حاصل از این نوع ریختهگری در واحدهای تولیدی خاصی ساخته میشوند که به کارخانه ذوب نیز معروف است. بیش از ۶۰ درصد از کل قطعات ریختهگری بهوسیله این فرایند، یعنی کستینگ ماسهای، تولید میشوند.

ریخته گری گریز از مرکز

یکی از مهمترین روشهایی که برای ریخته گری وجود دارد، ریخته گری گریز از مرکز یا Centrifugal casting است. در این روش با استفاده از دستگاههای مخصوص، ماده مذاب بهسرعت چرخیده و شکل استوانهای به خود میگیرد. دلیل این موضوع وجود نیروی گریز از مرکز است.