ریخته گری ماسه ای چیست

سهند آذرین: تولید کننده قطعات ریخته گری ماسه ای

جهت دریافت مشاوره تماس بگیرید.

صنعت متالورژی و تولید قطعات فلزی همواره بر پایه روش های متنوعی استوار است که در میان آن ها ریخته گری ماسه ای به عنوان قدیمی ترین و پرکاربردترین تکنیک شناخته می شود. این فرایند با بهره گیری از ماسه به عنوان ماده اصلی تشکیل دهنده قالب، امکان تولید قطعات با ابعاد بسیار کوچک تا سازه های غول پیکر چندین تنی را فراهم می کند. بر اساس آمارهای جهانی، بیش از 70 درصد و در برخی مناطق تا 90 درصد قطعات فلزی از طریق این روش تولید می شوند. انعطاف پذیری بالا در طراحی و هزینه پایین تجهیزات اولیه، این متد را به انتخاب نخست بسیاری از صنایع تبدیل کرده است.

ریخته گری ماسه ای چیست و چه کاربردی دارد؟

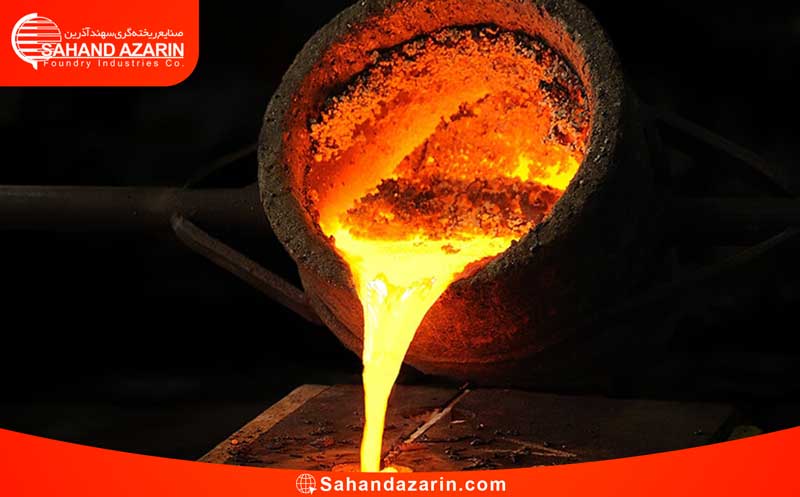

در پاسخ به این سوال که ریخته گری ماسه ای چیست، باید گفت این فرایند شامل ریختن فلز مذاب درون حفره ای است که تماما از ماسه ساخته شده است. این روش به دلیل خاصیت نسوز بودن ماسه، امکان تحمل دمای بسیار بالای ذوب فلزات را دارد. صنعتگران با استفاده از یک مدل که مشابه قطعه نهایی است، اثر آن را روی ماسه بر جای می گذارند و سپس فضای خالی ایجاد شده را با فلز پر می کنند.

کاربردهای این روش در صنایع مختلف بسیار گسترده است. در صنعت خودروسازی برای تولید بلوک موتور، سرسیلندر و قطعات گیربکس از این تکنیک استفاده می کنند. همچنین صنایع سنگین مانند کشتی سازی برای ساخت پروانه های بزرگ و صنایع برق برای تولید محفظه توربین ها به طور گسترده به این روش تکیه دارند. حتی در حوزه های هنری برای ساخت مجسمه ها و قطعات تزئینی، این متد کارایی بالایی از خود نشان می دهد.

مراحل ریخته گری ماسه ای به صورت گام به گام

دستیابی به یک قطعه با کیفیت مستلزم پیمودن دقیق مراحل ریخته گری ماسه ای است. هر گام در این فرایند تاثیر مستقیمی بر دقت ابعادی و سلامت متالورژیکی قطعه دارد.

طراحی و ساخت مدل

در اولین مرحله از مراحل ریخته گری ماسه ای، مدل ساز یک الگو از قطعه نهایی تولید می کند. این مدل معمولا از جنس چوب، پلاستیک یا فلز است و ابعاد آن را کمی بزرگ تر از قطعه نهایی در نظر می گیرند تا انقباض فلز هنگام سرد شدن جبران شود. دقت در ساخت مدل، کیفیت سطحی قطعه نهایی را تضمین می کند.

آماده سازی قالب و ماهیچه گذاری

پس از آماده شدن مدل، آن را درون جعبه ای به نام فلاسک قرار می دهند و اطراف آن را با ماسه مخصوص پر می کنند. با فشردن ماسه حول مدل، شکل قطعه روی ماسه تثبیت می شود. اگر قطعه دارای حفره های داخلی یا بخش های توخالی باشد، متخصصان از قطعاتی به نام ماهیچه استفاده می کنند. ماهیچه ها را به صورت جداگانه می سازند و پیش از بستن کامل قالب، در محل های مورد نظر قرار می دهند.

ذوب و ریختن فلز

صنعتگران ابتدا فلز مورد نظر را درون کوره های القایی یا قوس الکتریکی به دمای ذوب می رسانند. پس از آماده شدن ذوب، اپراتور با استفاده از بوته های مخصوص، فلز مایع را از طریق سیستم راهگاهی به درون قالب هدایت می کند. سرعت ریختن ذوب باید کاملا کنترل شده باشد تا از ورود هوا یا ایجاد تلاطم جلوگیری شود.

انجماد، خنک سازی و تخلیه

پس از اتمام ریختن ذوب، فلز باید زمان کافی برای انجماد و رسیدن به دمای محیط را داشته باشد. سرعت خنک سازی بر ساختار کریستالی و خواص مکانیکی قطعه اثر می گذارد. در نهایت با لرزاندن یا ضربه زدن به قالب، ماسه ها را تخریب کرده و قطعه فلزی را از میان آن ها خارج می کنند.

انواع ماسه های مورد استفاده در فرآیند تولید

انتخاب نوع ماسه یکی از حیاتی ترین بخش های این صنعت است، زیرا ماسه باید علاوه بر مقاومت حرارتی، قابلیت نفوذپذیری برای خروج گازها را داشته باشد.

- ماسه سیلیسی: این ماسه ارزان ترین و در دسترس ترین نوع است که از ذرات سیلیس تشکیل می شود. برای ریخته گری چدن و آلومینیوم گزینه ای ایده آل به شمار می رود، اما در دماهای بسیار بالا ممکن است دچار تغییر حجم شود.

- ماسه زیرکنی: این ماده مقاومت حرارتی بسیار بالایی دارد و هدایت گرمایی آن عالی است. متخصصان از این ماسه برای تولید قطعات فولادی با دقت بالا استفاده می کنند، هرچند قیمت آن نسبت به سیلیس بسیار بالاتر است.

- ماسه کرومیتی: این ماسه سیاه رنگ پایداری حرارتی فوق العاده ای دارد و برای ساخت ماهیچه هایی که در تماس مستقیم با حجم زیادی از ذوب هستند، کاربرد دارد.

- ماسه اولیوین: این نوع ماسه پایداری ابعادی خوبی دارد و انبساط حرارتی آن کمتر از سایر ماسه ها است که منجر به کاهش عیوب در قطعات می شود.

بررسی مزایا و معایب ریخته گری ماسه ای

هر روش تولیدی در کنار نقاط قوت، محدودیت هایی نیز دارد که شناخت آن ها برای انتخاب صحیح فرایند ضروری است.

مزایای بهره گیری از قالب های ماسه ای

این روش امکان تولید قطعات با هر اندازه ای را فراهم می کند و هیچ محدودیتی برای وزن قطعه وجود ندارد. هزینه ساخت قالب و ابزارهای اولیه در مقایسه با روش هایی مثل دایکست بسیار ناچیز است. همچنین امکان بازیافت و استفاده مجدد از ماسه تا حدود 95 درصد، این فرایند را از نظر اقتصادی و زیست محیطی به صرفه می کند.

معایب ریخته گری ماسه ای در تولید صنعتی

در کنار تمام ویژگی های مثبت، معایب ریخته گری ماسه ای شامل مواردی است که باید به آن ها توجه کرد. یکی از اصلی ترین معایب ریخته گری ماسه ای، زبری سطح قطعه تولید شده است که به دلیل دانه دانه بودن ساختار ماسه رخ می دهد. این موضوع باعث می شود که اکثر قطعات پس از تولید نیاز به عملیات ماشین کاری و پرداخت کاری داشته باشند.

از دیگر معایب ریخته گری ماسه ای می توان به دقت ابعادی پایین تر نسبت به ریخته گری دقیق یا دایکست اشاره کرد. همچنین به دلیل ساختار قالب، احتمال ایجاد تخلخل یا مک های گازی در داخل قطعه وجود دارد که می تواند استحکام نهایی محصول را تحت تاثیر قرار دهد. نرخ تولید در این روش نسبت به روش های اتوماتیک کمتر است، زیرا هر بار برای تولید یک قطعه باید یک قالب جدید ساخته و سپس تخریب شود.

اجزای اصلی یک قالب ریخته گری

یک قالب استاندارد از بخش های مهندسی شده ای تشکیل شده است که هر کدام وظیفه خاصی بر عهده دارند.

- کوپ و درگ: به نیمه بالایی قالب “کوپ” و به نیمه پایینی آن “درگ” می گویند.

- سیستم راهگاهی: مسیری است که ذوب را از دهانه ورودی به سمت حفره اصلی هدایت می کند.

- تغذیه (رایزر): محفظه ای از ذوب اضافه است که وظیفه جبران انقباض فلز در هنگام انجماد را دارد تا از ایجاد حفره های خالی در قطعه جلوگیری کند.

- هواکش: مجراهای باریکی هستند که اجازه می دهند هوای داخل قالب و گازهای حاصل از سوختن چسب ماسه به راحتی خارج شوند.

تفاوت روش های ماسه تر و ماسه خشک

روش های مختلفی برای چسباندن دانه های ماسه به یکدیگر وجود دارد که هر کدام ویژگی های متفاوتی به قالب می بخشند.

ریخته گری با ماسه تر: در این متد از مخلوط ماسه، خاک رس بنتونیت و آب استفاده می کنند. این روش پرکاربردترین راه تولید انبوه قطعات کوچک و متوسط است و هزینه بسیار پایینی دارد.

ریخته گری با ماسه خشک: در این روش، قالب های ساخته شده را پیش از بارریزی درون کوره قرار می دهند تا تمام رطوبت آن ها از بین برود. این کار منجر به افزایش استحکام قالب و کاهش عیوب گازی در قطعه می شود و برای تولید قطعات بزرگ فولادی بسیار مناسب است.

خدمات ریخته گری شرکت سهند آذرین

تولید قطعات صنعتی با کیفیت نیازمند دانش فنی عمیق و تجهیزات پیشرفته است. شرکت سهند آذرین با سال ها تجربه درخشان در عرصه متالورژی، به عنوان یکی از قطب های اصلی این صنعت شناخته می شود. این مجموعه با بهره گیری از کادری مجرب، تمامی انواع فرایندهای تولیدی را با استانداردهای روز دنیا به انجام می رساند.

دقت در کنترل ترکیب شیمیایی ذوب، استفاده از مرغوب ترین مواد اولیه و نظارت دقیق بر تمامی مراحل تولید، تضمین کننده سلامت و دوام قطعات در این مرکز است. ریخته گری ماسه ای سهند آذرین راهکاری مطمئن و اقتصادی برای تامین قطعات مورد نیاز صنایع مختلف کشور به شمار می رود. صنعتگران و مدیران پروژه ها می توانند با اطمینان خاطر، پیچیده ترین طرح های خود را به این مجموعه بسپارند و محصولی با کیفیت و مطابق با نقشه های مهندسی دریافت کنند. اعتماد به تجربه و تخصص شرکت سهند آذرین، گامی بلند در جهت ارتقای کیفیت تولیدات داخلی و کاهش هزینه های نهایی پروژه های صنعتی است.

سوالات متداول در زمینه ریخته گری ماسه ای

آخرین مقالات

تفاوت چدن داکتیل و چدن خاکستری

علت تاب برداشتن دیسک ترمز چیست؟

ریزساختار چدن تقویتشده تولیدشده به روش لاست فوم

محصولات

مقالات و اخبار

ریخته گری ماسه ای چیست

فرایند ریخته گری ماسه ای (Sand Casting) یک روش در حوزه ریختهگری فلزات است که در آن از ماسه بهعنوان ماده اصلی برای ایجاد قالب استفاده میشود. قطعات حاصل از این نوع ریختهگری در واحدهای تولیدی خاصی ساخته میشوند که به کارخانه ذوب نیز معروف است. بیش از ۶۰ درصد از کل قطعات ریختهگری بهوسیله این فرایند، یعنی کستینگ ماسهای، تولید میشوند.

ریخته گری گریز از مرکز

یکی از مهمترین روشهایی که برای ریخته گری وجود دارد، ریخته گری گریز از مرکز یا Centrifugal casting است. در این روش با استفاده از دستگاههای مخصوص، ماده مذاب بهسرعت چرخیده و شکل استوانهای به خود میگیرد. دلیل این موضوع وجود نیروی گریز از مرکز است.

یک نظر در “ریخته گری ماسه ای چیست”

از کدوم ماسهها برای فرایند ریخته گری ماسه ای استفاده میشه؟