اثر ترکیب شیمیایی بر ساختار و مقاومت به خوردگی چدن آلیاژی Ni-Mn-Cu

چکیده

در این مقاله، رابطه بین ترکیب شــیمیایی چدن Ni-Mn-Cu و ریزســاختار، ســختی و نیز مقاومت به خوردگی آن تعیین شــده است. آزمایشات نشــان دهنده یک کاهش در پایداری ترمودینامیکی آستنیت همراه با کاهش در مقدار نیکل معادل، در چدن انجماد یافته مطابق با هر دو سیســتم پایدار و ناپایدار می باشــد.

در نتیجه افزایش درجه استحاله آســتنیت، مارتنزیت ایجاد شــده موجب افزایش قابل ملاحظه ســختی همراه با کاهش جزیی در مقاومت به خوردگی می شــود. مشــاهده شــده که هم روش انجماد آلیاژ و هم ســاختار زمینه آن، خصوصا در غلظت عناصری با پتانســیل الکتروشیمیایی بالا و در مقایسه با مقدار نیکل معادل، به مقدار بسیار کمتری بر مقاومت خوردگی اثر میگذارد.

مقدمه

فرآيند و شرايط كاری بسيار سخت قطعات ریخته گری در صنعت معدنی، منجر به ســايش سريع آنها میگردد. بنابراين، توسعه مواد با خواص بهتر به طوریكه عمركاری بدون شکســت و طولانی تری را داشته باشند، ضروری است و اين به معنی توليد موادی با ســختی بالا (و در نتيجه مقاومت به سايش بالا) و مقاومت به خوردگی بالا، می باشد.

مقاومت به فرسايش سايشــی قطعات ريختگی غالبا با سختی آنها تعيين میگردد. بدين ترتيب تمامی عوامل ســاختاری كه ســختی چــدن را افزايش میدهند، مقاومت به فرسايش سايشــی آن را بالاتر میبرند. از نقطه نظر روش انجماد، اين چدن ها در سيستم ناپايدار منجمد میشوند و در مطلوب ترين ساختار زمينه نيز مارتنزيت می باشــد.

اما چنين زمينــه ای (در چدن های تبريدی با نقاط ســخت) حداقل مقاومت به ترک كه در بســياری از كاربردها موردنياز اســت ندارند و عمركاری طولانی تر برای قطعات ريختگی با ساختار مخلوط (آستنيت- مارتنزيت، آسفريت) حاصل شده است 1,2 اما مواد پرآلياژ با ســاختار تک فازی مقاومت به خوردگی بالاتری دارند.

در ميان آلياژهای ريختگی، چدن های پرنيکل آســتنيتی Ni-Resist، يک نماينده معمول می باشد. مقدار بالای نيکل گران قيمت، میتواند توسط جايگزينی جزيی آن با منگنز و مس ارزانتر، كاهش يابد، كه اين عناصر نيز پايداركننده آستنيت می باشند. محدوده اين جايگزينی توسط مقدار حداقل نيکل معادل (EquNi) كه میتواند به روش های گوناگونی مانند رابطه (1)، محاسبه گردد:

رابطهEquNi= 0.32C + 0.13Si + Ni + 2.48Mn + 0.53Cu [%] :(1)

هنگامی كه ميزان نيکل معادل EquNi بيشــتر از %16 باشــد، ساختار زمينه قطعات در حالت ريختگی، تنها متشکل ازآستنيت می باشد. پايداری ترموديناميکی زمينه با مقدار نيکل معادل افزايش پيدا میكند اما هنگامی كه ميزان نيکل معادل (EquNi) كمتر از %16 باشد استحاله جزيی آستنيت به مارتنزيت رخ میدهد. اين درجه اســتحاله به ميزان نيکل معادل بستگی داشته و ميزان اين وابستگی برای مقادير نيکل معادل پايين تر، بالاتر می باشد.

ســرعت خوردگی به صورت ميزان كاهش جرم در واحد سطح به ازای واحد زمان [mg/(dm2·day)] و به صورت كاهش ضخامت در واحد زمان [mm/year] می باشد. دو تعريف فوق از ســرعت خوردگی میتواند با اســتفاده از رابطه زير تبديل 5 شود:

رابطه VP = (0.0365·VC)/d [mm/year] :(2)

كه VP سرعت خوردگی خطی:

V تلفات جرم در واحد زمان [mg/(dm2·day)]

d چگالی ماده فلزی (g/cm3)

مقدار كل عناصر آلياژی در چدن Ni-Mn-Cu نســبت به چدن Ni-Resist بايد مقاومت به خوردگی الکتروشــيميايی بالاتری را تضمين كند. البته پرســش اينجاست كه تا چه حد مقدار تغيير در تركيب شيميايی چدن (مقدار نيکل معادل) باعث پايداری بيشتر آستنيت و يا استحاله جزيی آن بر مقاومت به خوردگی آلياژ اثر خواهد داشت.

روش آزمایش

6 قطعه ريختگی به همراه آلياژ GJL-300 به صورت شــاهد مورد آزمايش قرار گرفته اند. نمونه ها برای آزمايش از ميلگردهايی با قطر 30 ميلیمتر گرفته شــده كه در قالب های پوســته ای ریخته گری شده اند. مقادير نيکل معادل با اســتفاده از رابطه 1، محاســبه شده و حداقل نيکل معادل برای آلياژهای آزمايش شده %11/6 و حداكثر %19/4 بوده است.

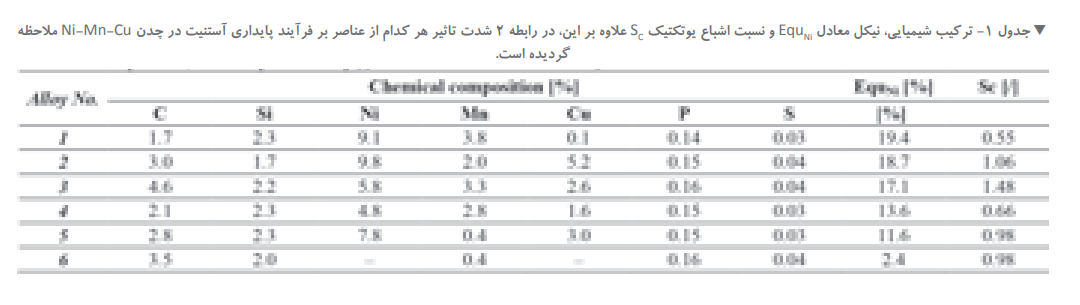

تركيــب شــيميايی آلياژها بــا اســتفاده از روش طيفی با اســتفاده از يک (Analyser discharge 2glow) و يک ميکروســکوپ الکترونی روبشی (SEM) مجهز به EDS انجام شــده اســت. مقدار نيکل معادل(EquNi) و نسبت اشباع يوتکتيک SC و نتايج آن در جدول 1 ارايه شده است.

هــدف از تحقيق شــامل مطالعات ميکروســکوپی، اندازه گیری ســختی و آزمون های مقاومت به خوردگی با روش وزن سنجی(gravimetric) می باشد. مشاهدات ميکروسکوپی با اســتفاده از ميکروسکوپ های نوری و الکترونی روبشــی با استفاده از روش SE انجام شده است

ريزساختار با استفاده از نرم افزار Multiscan بررســی شده و سختی برينل نيز با استفاده از يک ساچمه كاربيدی زينتر شــده با قطر 2/5 ميلیمتر و نيروی 1838/75 نيوتن و ســختی ويکرز با استفاده از بار اعمالی 0/1 نيوتن اندازه گیری شده است.

آزمايشات خوردگی با استفاده از روش وزن سنجی با محلول %3 نمک طعام در آب و در دمای محيط انجام شــده اســت. به منظور تشــديد شرايط محلول، هوادهی نيز انجام شده است.

بحث و نتایج

-

بررسی های میکروسکوپی و اندازه گیری سختی

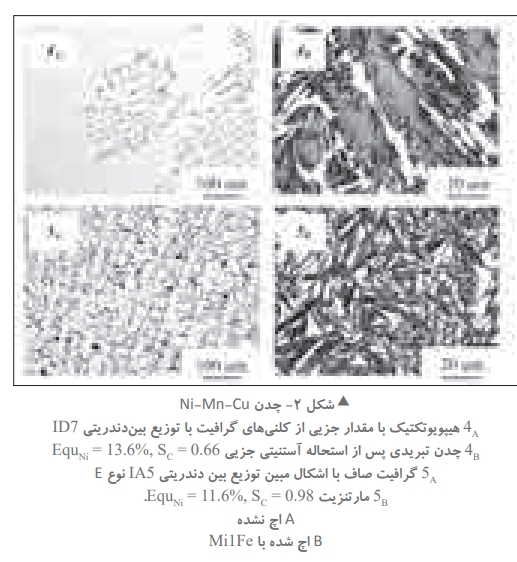

مشــاهدات ميکروسکوپی انجام شده بر روی سطح قسمت های پوليش شده (حکاری شــده با Mi1Fe3 يا حکاری نشــده) تنوع بسيار شديدی از ساختارهای قطعات مورد آزمايش می باشد.

در آلياژهای از 1 تا 3، منحصرا ســاختار آســتنيتی مشاهده شده و نشان دهنده اين مطلب است كه مقدار نيکل معادل بيش از %16 است. آلياژ شــماره 1، هيپويوتکتيک بــوده (SC<1) و حاوی مقادير كمی گرافيت كــروی (كمتر از %2) با توزيع بين دندريتی نــوع D مطابق با (945 EN-ISO) می باشد. سختی بالای آن، 320 برينل، ناشی از درصد قابل ملاحظه نقاط سخت است.

آلياژ شــماره 2 مطابق با سيستم پايدار ( تعادلی) انجماد يافته (SC≈1) حاوی توزيــع گرافيت ورقه ای منظم (يعنی%10) برای يک آليــاژ يوتکتيک (مطابق با 945 EN-ISO) همــراه با مقداری توزيع گرافيت نوع B و ســختی 120 برينل بوده است.

آلياژ شماره 3، هايپريوتکتيک (SC>1) حاوی مقدار قابل توجهی (يعنی %18) گرافيت اوليه (مطابق با 945 EN-ISO) و سختی 106 برينل می باشد.

مقدار پايين تر نيکل معادل در آلياژهای شــماره 4 و 5 (كمتر از %16) مبين استحاله جزيی آستنيت به مارتنزيت می باشد كه اين موضوع به وسيله سختی ويکرز فاز سوزنی تاييد شــده است. در هر دو مورد مقادير سختی مشابه بوده و از 430 تا 460 HV0.1N تغيير میكند.

با توجه به اســتحاله جزيی آستنيت و ساختار جزيی تبريدی با نقاط ســخت، آلياژ هايپويوتکتيک شماره 4، (SC<1) ســختی بالای 450 برينل است. درصد گرافيت (مطابق با 945 EN-ISO) برابر %3/5 اســت. مقدار بالاتر SC در آلياژ شماره 5، مبين تركيب شيميايی يوتکتيک بوده و ســاختار نشاندهنده اشــکال مختلف گرافيت و درصد بزرگتر آن (%11) می باشد.

جدای از ذرات ظريــف گرافيت با توزيع بيندندريتی نوع E، شــامل گرافيت های صاف (مطابق با 945 )EN-ISO می باشد. سختی آن نيز350 برينل بوده كه به دليل از ازبين رفتن نقاط سخت، كمتر از آلياژ شماره 4 می باشد.

-

آزمایشات خوردگی

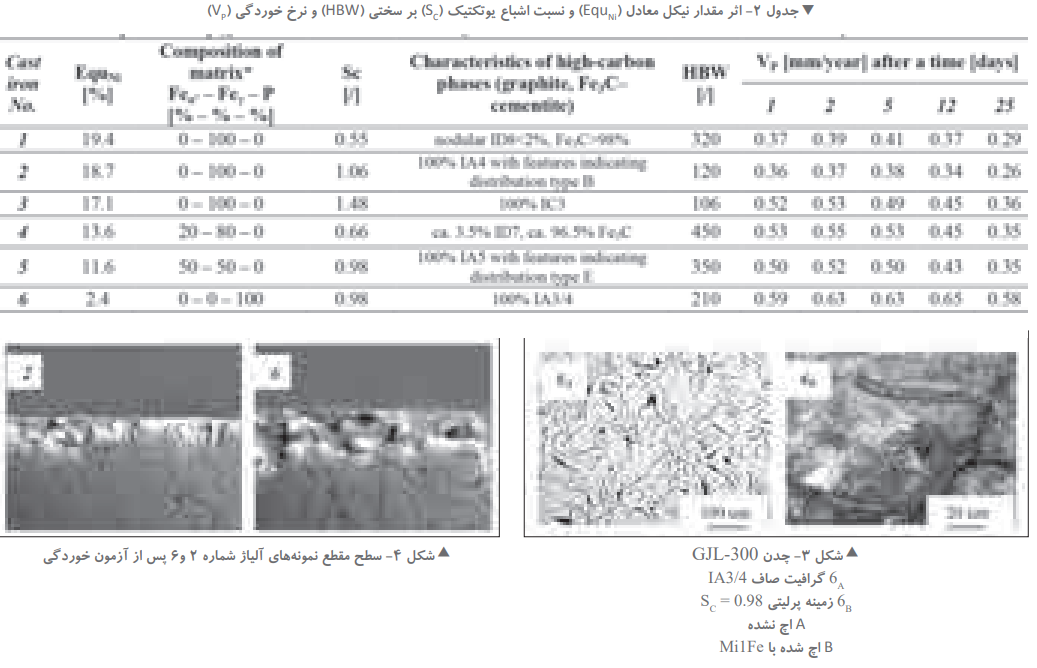

اندازه گیری های وزن سنجی برای 600 ساعت (25 روز) انجام شده و نمونه ها پس از تميزكاری در يک محلول آبی نمک طعام %3 به مدت زمان های 8،5،2،1 19،12 و 25 روز وزن شــدند. در هر زمان نرخ خوردگی با اســتفاده از رابطه، تعيين گرديد.

آزمايشــات تفاوت در مقاومت به خوردگی را بين قطعات ريختگی آشــکار می ســازد. نرخ خوردگی برای قطعات شــماره 1 تا 6 به صورت تابعی از زمان در جدول 2 ارايه شده است. ابتــدا (پس از يک روز) نرخ خوردگی بين 0/36 و 0/59 ميلیمتر در ســال متغير بوده درحالیكه پايين ترين مقدار اندازه گیری شــده برای آلياژ شــماره 2 و بالاترين برای آلياژ شماره 6 (GJL-300)، می باشد.

امــا، پس از 25 روز (در معرض محيط خورنــده قرار گرفتن)، نرخ خوردگی اندازه گیری شده برای اكثر نمونه های مورد آزمايش، %30 پايين تربوده است. كاهش نظام مند سرعت خوردگی پس از 2 تا 5 روز پس از در معرض محيط خورنده بودن را بايد يک رفتــاری مفيد در تمامی نمونه ها، در نظر گرفت و تنها مورد اســتثنا، آلياژ شماره 6 بوده كه سرعت خوردگی آن به ميزان قابل توجهی تغيير نکرده است.

نتايج به دست آمده مبين آن است كه بالاترين مقاومت به خوردگی در آلياژ شماره 2 و كمترين مقاومت در آلياژ شماره 6 حاصل شده كه اين امر در شکل 5 تصاوير SEM از سطح مقطع نمونه ها پس از آزمون خوردگی مشاهده میشود.

جمع بندی

آلياژهای آزمايش شده با يک محدوده وسيع از تركيبات شيميايی، روش های انجمادی و ســاختارهای كامــلا متفاوتی و در نتيجه خواص متفاوتی را نشــان میدهند. از اين جهت، نتايج حاصله بايد از دو ديدگاه بررسی نمود:

از نقطه نظر SC (كســر و نوع فازهای پر كربن) و از نقطه نظر مقدار كربن معادل (EquNi) نوع زمينه نتايج آزمون های خوردگی مبين آن اســت كه بالاترين مقاومت به خوردگی مربوط به آلياژ شــماره 1، انجماد يافته مطابق با سيستم ناپايدار و آلياژ شماره 2 (انجماد يافته مطابق با سيســتم پايدار).

اين ها آلياژهايی با زمينه كاملا آستنيتی و بالاترين مقدار EquNi همراه با آلياژهای آزمايش شــده (بالاترين مقدار نيکل) می باشند. يک تغيير از انجماد ناپايدار به پايدار منجر به افزايش جزيی در مقاومت به خوردگی آلياژ میگردد.

آلياژ شــماره 2، (بالاتريــن مقدار كلی نيکل و مس) دارای گرافيــت ورقه ای كه به طور جزيی دارای مقاومــت به خوردگی بالاتری نسبت به آلياژ شماره 1 تبريدی دارد. علیرغم زمينه آستنيتی، آلياژ شماره 3، مطابق با سيستم پايدار انجماد يافته به طور جزيی مقاومت به خوردگی پايين تری نســبت به آلياژ شماره 2 دارد.

اين موضوع میتواند ناشــی از درصد حجمی بالاتر گرافيت (شامل گرافيت اوليه) يا مقدار پايين تر EquNi (مقدار كمتر نيکل) باشد. اســتحاله جزيی آســتنيت به مارتنزيت در آلياژهای 4 و 5 ناشــی از مقدار كمتر نيکل معادل و در نتيجه بدتر شــدن جزيی مقاومت به خوردگی در مقايسه با آلياژهايی با زمينه آســتنيتی(چدن های 1 و 2) گــردد.

به هرحال، هيچ رابطه قابل توجهی ميان درصد مارتنزيت تشــکيل شده و مقاومت به خوردگی قطعات ريختگی، مشاهده نگرديده است. آزمون های خوردگی نمونه شــاهد چدن خاكستری GJL-300 پايين تريــن مقاومت به خوردگی را در ميان آلياژهای مورد آزمايش نشــان داده است.

نتايج تحقيق حاضر نشــان میدهد روش انجماد قطعات ريختگی و ساختار زمينه به دســت آمده نسبت به مقدار نيکل معادل با غلظت عناصری مثل مس، منگنز و نيکل كه به خصوص دارای پتانسيل الکتروشيميايی بالايی هستند، تاثير كمتری دارند.

منابع:

منبع خارجی: Archives of Foundry Engineering Vol.16.2016

منبع فارسی: آبان ماه 1395- مجله صنعت ریخته گری

ترجمه: علیرضا سلطانی

[1] Guzik, E. (2006). Selected issues of forming structure and properties of ausferritic cast iron. Archives of Foundry. 6(21), 33-

42. (In Polish).

[2] Janus, A. (2013). Forming structures of castings of austenitic

Ni-Mn-Cu cast iron. Wrocław: Ed. by WrUT. (In Polish).

[3] Podrzucki, Cz. (1991). Cast iron. Structure, properties and ap-

plication. Vol. 2. Kraków: Ed. ZG STOP. (In Polish).

[4] Janus, A. &Kurzawa, A. (2013). Effect of nickel equivalent on austenite transition ratio in Ni-Mn-Cu cast iron. Archives of Foundry Engineering. 13(2), 53-58.

[5] Hryniewicz, T. (2005). Electrochemistry for surface engineer- ing. Koszalin: Ed. KUT. (in Polish).

[6] Cheng-Hsun, H., Ming-Li, C. (2010). Corrosion behavior of nickel alloyed and austempered ductile iron in 3% sodium chlori- cum. Corrosion Science. 52, 2945-2949.

مقالات و اخبار

ریخته گری دقیق چیست

انتقال فلز ذوبشده به داخل قالبهای مقاوم به حرارت با هدف سرمایهگذاری و ایجاد شکل نهایی قطعه را بهعنوان ریخته گری دقیق شناخته میشود. این روش از اهمیت خاصی برخوردار است زیرا میتواند قطعاتی با دمای ذوب بالا و امکان قالبگیری در محیطهایی نظیر گچ یا فلز را بهوجود آورد.

این نوع ریخته گری به دو روش اصلی میتواند انجام شود: از طریق استفاده از مدلهای موم اصلی (که به روش مستقیم اجرا میشود) یا با استفاده از کپیهایی از الگوهای اصلی که برای ساخت آنها نیاز به موم نیست (که به روش غیرمستقیم اجرا میشود).

ریخته گری ماسه ای چیست

فرایند ریخته گری ماسه ای (Sand Casting) یک روش در حوزه ریختهگری فلزات است که در آن از ماسه بهعنوان ماده اصلی برای ایجاد قالب استفاده میشود. قطعات حاصل از این نوع ریختهگری در واحدهای تولیدی خاصی ساخته میشوند که به کارخانه ذوب نیز معروف است. بیش از ۶۰ درصد از کل قطعات ریختهگری بهوسیله این فرایند، یعنی کستینگ ماسهای، تولید میشوند.

ریخته گری گریز از مرکز

یکی از مهمترین روشهایی که برای ریخته گری وجود دارد، ریخته گری گریز از مرکز یا Centrifugal casting است. در این روش با استفاده از دستگاههای مخصوص، ماده مذاب بهسرعت چرخیده و شکل استوانهای به خود میگیرد. دلیل این موضوع وجود نیروی گریز از مرکز است.

یک نظر در “اثر ترکیب شیمیایی بر ساختار و مقاومت به خوردگی چدن آلیاژی Ni-Mn-Cu”

کاربردی بود ممنون