تاثیر درجه حرارت آنیل بر ریز ساختار و خصوصیات چدن نشکن آسفریتی

چکیده

در مقاله حاضر ریزســاختار و خصوصیات انتخاب شــده چدن نشکن آســفریتی که در 520 و 550 درجه سانتی گراد آنیل شده ارایه شده و انتخاب درجه حرارت های آنیل نیز به دلیل استفاده در فرآیند نیتروره کردن است. چدن نشکن در این تحقیق با روش تلقیح و ریخته گری در سیستم راهگاهی تهیه شده و حاوی مولیبدن و مس بوده که بدون عملیات حرارتی ساختار آســفریتی می یابد.

در تحقیق حاضر تاثیر درجه حرارت آنیل بر ریزســاختار و نوع شکست، سختی، استحکام ضربه و میکروســختی چدن نشکن با زمینه آسفریتی تعیین گردیده اســت. پس از آنیل، فازهای ریزساختار حالت لایه ای (ورقه ای) داشــته و ســختی و میکروسختی زمینه افزایش یافته است.

اما مقاومت به ضربه چدن پس از آنیل در 520 و 550درجه سانتی گراد حدود 10 تا 30 درصد کاهش یافته که این افزایش سختی و کاهش استحکام ضربه احتمالا به دلایل جدا شدن کاربیدهای ثانویه در جریان عملیات آنیل می باشد.

مقدمه

چدن نشکن، آلياژی اســت كه در بسياری از صنايع اغلب توسط طراحان استفاده میشــود، زيرا نســبت به فولادهای آهنگری شده ســبکتر بوده و خصوصيــات مکانيکی عالی با خواص ريختگــی رضايت بخش دارد. توليد جهانی چدن نشــکن در ســال 2014، 25 ميليون تن بوده كه نسبت به توليد ســال 2009 يعنی 19 ميليون تن، به ميزان 31/5 درصد افزايش يافته اســت.

در طول اين ســالها انواع مختلف چدن نشــکن با اســتحکام بالا بسيار مورد توجه قرار گرفته خصوصا چدن استحکام بالای ADI بر اساس استاندارد 1564:2012 PN-EN كــه اســتحکام بالای آن ناشــی از عمليات حرارتی آستمپر می باشد.

در اين عمليات حرارتی بر روی چدن نشکن ساختار زمينه به صورت آسفريت در می آيد كه مخلوطی از آستنيت با كربن بالا و فريت بينيتی است. اســتحکام عالی اين چدن MPa Rm=1600 بوده با ازدياد طول نســبی قابل قبول و همچنين میتوان بدون انجام عمليات حرارتی (در شرايط ريختگی) در صورت اســتفاده از تلفيقی از عناصر آلياژی مناسب به ريزساختار آســفريتی، دست يافت.

افزايش بيشــتر مقاومت به فرسايش سايشی و اصطکاكی میتواند با تشــکيل كاربيدها در ســاختار زمينه -CADI (چدن نشــکن آستمپر كاربيدی) يا تشکيل لايه ســطحی مانند لايه نيتروره شده، به دســت آيد. داده های اوليه بر روی امکان نيتروره كردن چدن نشکن آسفريتی در مقاله (15) ارايه شده است.

مطالعه حاضر ادامه آن تحقيق بوده و در ارتباط با تاثير درجه حرارت آنيل بر ســاختار، ســختی و استحکام ضربه چدن نشکن آسفريتی می باشد و انتخاب درجه حرارت نيز براساس محدوده دمايی است كه در عمليات نيتروره كردن به كار میرود.

روش آزمایش

چدن مــورد مطالعه در يک كوره القايی فركانس متوســط با ظرفيت 30 كيلوگرم ذوب و تهيه گرديد و شــارژ به كار رفته مركب از يک شمش آهن خام ويژه، فروسيليســيم FeSi75 و موليبدن و مس خالص بوده و تركيب شيميايی چدن تهيه شــده نيز در جدول 1 ارايه شده اســت.

عمليات جوانه زايی و تلقيح چدن به روش افزودن مواد در سيســتم راهگاهی انجام شده و بارريزی نيز در 1480درجه سانتی گراد انجام گرديده است. محفظه تلقيح كه در سيستم راهگاهی قرار داده شــده به صورت يک كره به قطر 85 ميلیمتر بوده كه داخل آن آميژان حاوی منيزيم 5504 Lamet ساخت شركت Elkem مطابق با آناليز جدول 2 افزوده شده است.

نمونه های ريختگی به شکل چهار پهلو با ابعاد مقطع 15 ميلیمتری بوده و از اين قطعات نمونه های لازم برای آزمايشات متالوگرافی و مقاومت به ضربه بريده شده اند. ابعاد نمونه های آزمايش مقاومت به ضربه مطابق با استاندارد -1:2010 148 PN-ENISO بــوده و آزمــون ضربه چارپی بــا به كارگيری نمونه های شکافدار (به شکل U) و با انرژی اوليه 300 ژول انجام گرديد.

عمليات آنيل نيز در يک كوره اتاقی مقاومتی ساخت شركت Neoterm در درجه حرارت های 520 و 550درجه سانتی گراد به مدت 8 ســاعت انجام شد و همانطور در قبل اشــاره گرديد انتخاب اين درجه حرارت ها به دليل تشابه با دماهای به كار رفته در فرآيند نيتروره كردن است.

مطالعــات ريزســاختاری بــا اســتفاده از يــک ميکروســکوپ نــوری 200 MA Eclipse ســاخت شــركت Nikon و بزرگنمايی 500 برابر انجام گرديد. ســختی ســنجی نيز با دســتگاه HPO-2400 و مطابق با شــرايط 30/2,5/187,5 و ميکروســختی به وسيله دستگاه HV-1000B با بار اعمالی N 0/9807 براساس استاندارد 6507-1 ISO EN DIN صورت گرفت. به دليل ابعاد كوچک فازهای صفحه ای فريت بينيتی و آستنيت، ميانگين ميکروسختی مخلوط فازهای اشاره شده اندازه گیری و تعيين گرديد.

تصاوير سطوح شکست نمونه های چدنی مورد مطالعه با استفاده از الکترون ميکروسکوپ روبشی N S-3000 ساخت Hitachi با بزرگنمايی 1500 برابر تهيه گرديد.

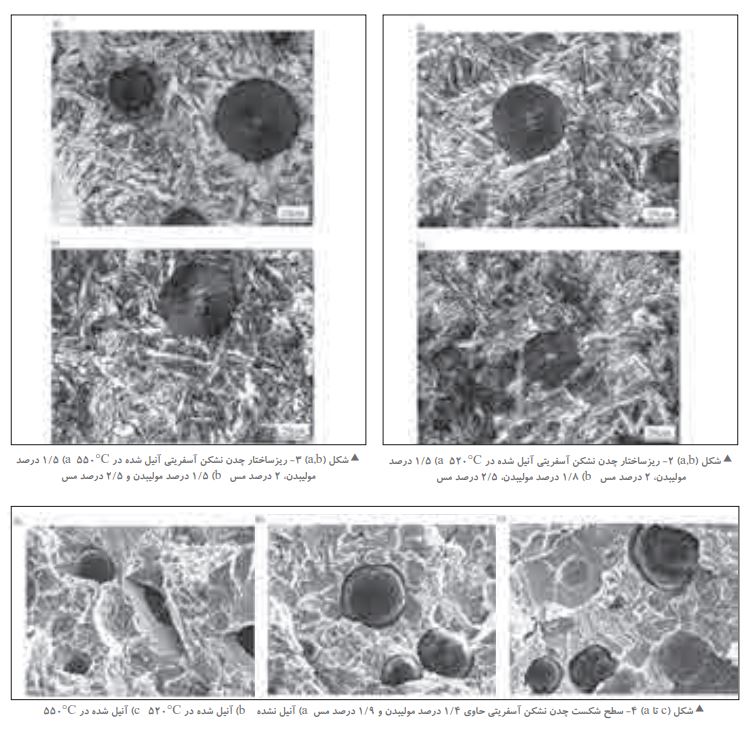

آسفريت پايينی معمولا با اســتفاده از عمليات آستمپر (آستنيته كردن و سپس كوئنچ در محدوده درجه حرارت حدود 250 تا 400 درجه سانتی گراد ) به دست می آيد. ريزساختار چدن نشکن حاوی 1/5 درصد موليبدن و 1/9 درصد مس پس از آنيل در 520درجه سانتی گراد در شکل های (a,b) 2 نشان داده شده است.

شــکل 2 زمينه چدن نشکن آســفريتی را پس از آنيل در 520°C نشان میدهد كه دارای يک مورفولوژی ســوزنی است و احتمالا به وجود آمدن اين ساختار به دليل استحاله ناقص آستنيت پس از آنيل كردن می باشد كه در مقاله (15) تشريح گرديده است.

اما در شــکل (a,b) 3 ريزســاختار چدن نشکن آســفريتی (a) حاوی 1/5 درصــد موليبدن و 1/9 درصد مس و چدن (b) حاوی 1/8 درصد موليبدن و 2 درصد مس آنيل شــده در درجه حرارت 550درجه سانتی گراد نشــان داده شده كه در اين تصاوير مشاهده میشود افزايش درجه حرارت آنيل باعث تغييرات چشمگيری در ســاختار زمينه چدن نشکن نشده و ساختار فاز زمينه كماكان شکل لايه ای (ورقه ای) را دارند.

در جدول 3 نيز تاثير درجه حرارت آنيل و تركيب شيميايی بر ميکروسختی زمينه چدن نشکن آسفريتی نشان داده شده است. نتايج جدول 3 نشــان میدهد كه ميکروســختی ساختار زمينه چدن آنيل نشــده شماره 1 نسبت به شماره نمونه شــماره 2 بالاتر است كه اين موضوع به دليل غلظت های بالاتر Mo و Cu و در نتيجه مقدار بيشــتر آسفريت پايينی می باشد.

اما آنيل كردن باعث يک افزايش در ميکروسختی زمينه چدن های نشکن آســفريتی پس از هر دو درجه حرارت 520 و 550درجه سانتی گراد گرديد. اين افزايش برای چــدن حاوی 1/4 درصد موليبدن و 1/9 درصد مس (نمونه شــماره) 1 معادل 50 ويکرز و برای چدن شــماره 2 حاوی 1/8 درصد موليبدن و 2 درصد مس 24 ويکرز بوده اســت. اين افزايش ميکروســختی احتمالا به دليل جدا شدن كاربيدهای ثانويه می باشد.

در جــدول 4 نيز تاثير درجه حرارت آنيل بر ســختی چدن های نشــکن آســفريتی ارايه شده كه در آن مشــاهده میگردد آنيل كردن موجب افزايش ســختی نمونه ها شده است. البته در نمونه شماره 1 افزايش درجه حرارت آنيل موجب افزايش ســختی شده ولی در نمونه شماره 2 بالاترين ميزان سختی در نمونه آنيل شده در 520درجه سانتی گراد به دست آمده است.

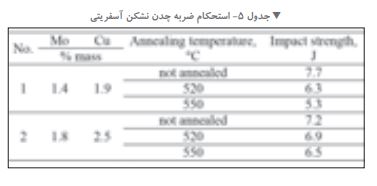

شکل های (cتا 4a) سطوح شکســت نمونه شــماره 1 (a) آنيل نشده، (b) آنيل شــده در 520درجه سانتی گراد و (c) آنيل شــده در 550درجه سانتی گراد و همچنين شکل های (c تا 5a) نيز ســطح شکست نمونه شــماره 2 (a) آنيل نشده (b) آنيل شده در 520درجه سانتی گراد و (c) آنيل شده در 550درجه سانتی گراد را نشان میدهند.

تصاوير ســطوح شکســت 4a و 5b مربوط به نمونه های آنيل نشده چدن نشکن آســفريتی، مخلوطی از شکست ترد و نرم با غلبه بيشتر شکست ترد را نشــان میدهند، در حالیكه نمونه های آنيل شده يک كاهش در شکست نرم و چکش خوار (شکل های c و 4b و c و 5b) ملاحظه ی میگردد. همچنين با افزايش درجه حرارت آنيل ميزان شکست نرم يا چکشخوار كاهش می يابد.

در جدول 5 نتايج به دســت آمده از آزمــون مقاومت به ضربه نمونه های چدن نشکن آســفريتی ارايه شده كه براســاس اين نتايج آنيل بر روی نمونه شماره 1 باعث كاهش استحکام ضربه در حدود 30 درصد و در نمونه شماره 2 در حدود 10 درصد شده است.

نتیجه گیری

از نتايج تحقيق میتوان به جمع بندی زير دست يافت:

- آنيل كردن چدن نشــکن آســفريتی در درجه حــرارت 550- 520 موجب كاهش شکســت نرم يا چکشخوار شده كه احتمالا به دليل جدا شدن كاربيدهای ثانويه طی عمليات آنيل می باشد.

- آنيل كردن چدن نشــکن آسفريتی در درجه حرارت های 550- 520 باعث يک افزايش هم در سختی و هم در ميکرو سختی میگردد.

- استحکام ضربه چدن شکن آسفريتی آنيل شده در 550 -520 حدود 10 تا 30 درصد كاهش میيابد.

منابع:

منبع خارجی: Archives of Foundry Engineering Vol.16.2016

منبع فارسی: آبان ماه 1395- مجله صنعت ریخته گری

ترجمه: انجمن صنفی کارخانجات صنعت ریخته گری

[1] Guzik, E. (2001). Some Selected Problems Concerning the Processes of Cast Iron Improvement. Monograph, 1M. Kato- wice: Archives of Foundry. (in Polish).

[2] 49th Census of World Casting Production, Retrieved Febru- ary 25, 2016, from http://www.foundryinfoindia. org/statis-tics/ Dec15%20Census.pdf.

[3] Guzik, E., Kapturkiewicz, W., Lelito, J. (2000). Principles of obtaining ausferritic cast iron. International Scientific Confer- ence on ADI cast iron – offer of casting for constructors and cast users. Kraków, 23-24.IX.2000, I/11.

[4] Tybulczuk, J., Kowalski, A.W. (2003). ADI cast iron –prop- erties and application in industry. Casts Atlas. Kraków: Foundry Institute. (in Polish).

[5] Keough, J.R. (2012). Austempered Ductile Iron (ADI) – A Green Alternative, Applied Process Inc., April 2010, Retrieved March 07, 2016, from http://www.applied-process.com/Custom/ Document/GetFile/ab6da2d6-8675-437a-8c82-f32361edf768.

[6] Retrieved March 07, 2016, from http://www.keytome-tals. com/page.aspx?ID=CheckArticle&site=kts&NM=243.

[7] Guzik, E. (2006). Selected issues on the structure and prop- erties of ausferritic cast iron. Archives of Foundry. 6(21), 33-42. (in Polish).

[8] Guzik, E. (2010). Ausferritic cast iron and its forms –struc- ture and selected properties, Tendencies for Optimization of Production Systems in Foundries, Collective Work edited by Stanisław Pietrowski, Katowice – Gliwice. 105- 110.

[9] Gumienny, G. (2013). Selected aspects of the theory and technology of the production of nodular cast iron with carbides obtained in the state as-cast, Scientific Journals No. 1140. Sci- entific Dissertations. Z. 440. Łódź: Publishing House of Lodz University of Technology. (in Polish).

[10] Gumienny, G. (2013). Carbidic Bainitic and Ausferritic Ductile Cast Iron. Archives of Metallurgy and Materials. 58(4), 1053-1058.

[11] Ferry, M. & Xu, W. (2004). Microstructural and crystal- lographic features of ausferrite in as-cast gray iron. Materials Characterization. 10.1016/j.matchar.2004-.07.008.

[12] Paczkowska, M. (2013). Possibility analysis of laser nitrid-

ing of nodular iron. Surface Engineering. 2. 75-77. (in Polish).

[13] Wang, N. & Liu, J. (2013). Effect of Process Parameters on Gas Nitriding of Grey Cast Iron. Advances in Materi- als Science and Engineering. 2013,(Article ID 217848), 1-6. DOI:10.1155/2013/217848.

[14] Nicoletto, G., Konečná, R. Majerová, V. Fatigue Behav- ior and Fracture Mechanisms of Nitrided Nodular Cast Iron. Retrieved March 09, 2016, from http://www.gruppofrat-tra.it/ ocs/index.php/esis/CP2006/paper/viewFile/9517/6140 access 20.05.2014.

[15] Gumienny, G. & Klimek, L. (2014). Effect of Temperature on Ausferritic Nodular Cast Iron Microstructure. Archives of Foundry Engineering. 14(special 3), 21-24.

مقالات و اخبار

ریخته گری دقیق چیست

انتقال فلز ذوبشده به داخل قالبهای مقاوم به حرارت با هدف سرمایهگذاری و ایجاد شکل نهایی قطعه را بهعنوان ریخته گری دقیق شناخته میشود. این روش از اهمیت خاصی برخوردار است زیرا میتواند قطعاتی با دمای ذوب بالا و امکان قالبگیری در محیطهایی نظیر گچ یا فلز را بهوجود آورد.

این نوع ریخته گری به دو روش اصلی میتواند انجام شود: از طریق استفاده از مدلهای موم اصلی (که به روش مستقیم اجرا میشود) یا با استفاده از کپیهایی از الگوهای اصلی که برای ساخت آنها نیاز به موم نیست (که به روش غیرمستقیم اجرا میشود).

ریخته گری ماسه ای چیست

فرایند ریخته گری ماسه ای (Sand Casting) یک روش در حوزه ریختهگری فلزات است که در آن از ماسه بهعنوان ماده اصلی برای ایجاد قالب استفاده میشود. قطعات حاصل از این نوع ریختهگری در واحدهای تولیدی خاصی ساخته میشوند که به کارخانه ذوب نیز معروف است. بیش از ۶۰ درصد از کل قطعات ریختهگری بهوسیله این فرایند، یعنی کستینگ ماسهای، تولید میشوند.

ریخته گری گریز از مرکز

یکی از مهمترین روشهایی که برای ریخته گری وجود دارد، ریخته گری گریز از مرکز یا Centrifugal casting است. در این روش با استفاده از دستگاههای مخصوص، ماده مذاب بهسرعت چرخیده و شکل استوانهای به خود میگیرد. دلیل این موضوع وجود نیروی گریز از مرکز است.

یک نظر در “تاثیر درجه حرارت آنیل بر ریز ساختار و خصوصیات چدن نشکن آسفریتی”

خیلی خوب بود