ریخته گری چدن خاکستری

سهند آذرین: ارائه دهنده خدمات ریخته گری چدن خاکستری

جهت دریافت مشاوره تماس بگیرید.

فرایند casting با ذوب مواد خام آغاز میشود که معمولاً شامل آهن، ضایعات فلزی و سایر مواد افزودنی مانند کربن، سیلیکون و منگنز است. این مواد در کوره در دمای بالا ذوب میشوند تا به حالت مذاب برسند. پس از آماده شدن آهن مذاب، آن را در قالبها ریخته و در آنجا سفت شده و شکل محصول مورد نظر را به خود میگیرد.

قالبهای مورد استفاده در این پرسه میتواند از مواد مختلفی مانند ماسه، فلز یا سرامیک ساخته شود. انتخاب مواد قالب به عواملی مانند پیچیدگی ریخته گری، سطح مورد نیاز و حجم تولید بستگی دارد. قالبهای ماسهای به دلیل مقرونبهصرفه بودن و انعطافپذیری در ایجاد اشکال پیچیده معمولاً برای تولید در مقیاس بزرگ استفاده میشوند.

چدن خاکستری

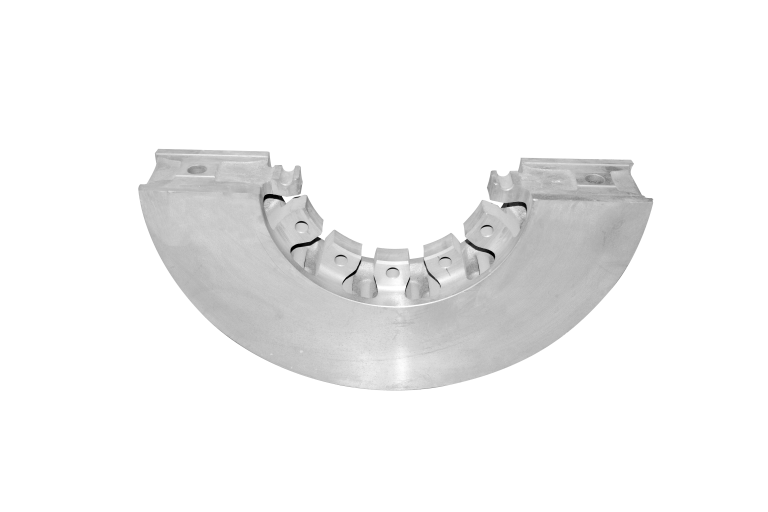

چدن خاکستری یکی از پرکاربردترین انواع چدنها در صنعت است که به دلیل ویژگیهای منحصر بهفرد خود در تولید قطعات مختلف صنعتی و خودرویی استفاده میشود. این نوع چدن به دلیل وجود گرافیت در ساختار آن، رنگ خاکستری بهدست میآورد و خواص مکانیکی خوبی مانند چکشخواری و مقاومت در برابر سایش دارد.

گرافیت موجود در چدن خاکستری بهعنوان یک ماده روانکننده عمل کرده و به افزایش قابلیت ماشینکاری قطعات کمک میکند. همچنین، این نوع چدن قابلیت جذب ارتعاشات را داراست، بنابراین در ساخت قطعاتی مانند بلوک موتور، سیلندرها و لوازم جانبی ماشینآلات صنعتی بسیار مفید است.

چدن خاکستری معمولاً با درصد بالای کربن و سیلیکون ساخته میشود و در فرآیند ریختهگری با دقت بالا تولید میگردد. استفاده از چدن خاکستری در تولید قطعات پیچیده و بزرگ بهدلیل خواص ریختهگری عالی و نقطه ذوب پایینتر، یک انتخاب ایدهآل برای بسیاری از صنایع محسوب میشود.

خنک کردن و ماشینکاری برای دستیابی به محصول نهایی

بعد از اینکه آهن مذاب در قالبها ریخته شد، فرایند خنک سازی را طی میکند تا جامد شده و شکل دلخواه را به خود بگیرد. هنگامی که سرد و جامد شد، از قالب ریخته گری خارج میشود و تحت فرایندهای تکمیلی مانند ماشینکاری، آسیاب و عملیات سطحی برای دستیابی به مشخصات محصول نهایی قرار میگیرد.

این روش به طور گسترده در ساخت طیف گستردهای از محصولات مانند بلوک موتور، سرسیلندر، محفظه پمپ و اجزای مختلف ماشینآلات استفاده میشود. تطبیقپذیری، مقرونبهصرفه بودن و خواص مکانیکی عالی آن را به گزینهای محبوب برای بسیاری از کاربردهای صنعتی تبدیل کرده است.

به طور کلی، ریخته گری چدن خاکستری یک فرایند ساخت پیچیده و دقیق است که نیاز به توجه دقیق به جزئیات و تخصص در عملیات متالورژی و casting دارد. با تجهیزات مناسب و پرسنل ماهر، این کار میتواند محصولاتی باکیفیت بالا تولید کند که نیازهای سختگیرانه صنایع مختلف را برآورده کند.

مراحل ریخته گری چدن خاکستری

فرایند casting شامل چندین مرحله میشود که هر کدام در تولید محصولات چدنی باکیفیت بسیار مهم است. این مراحل شامل ذوب مواد خام، ریختن آهن مذاب در قالب، خنک کردن و جامد کردن ریختهگری و تکمیل محصول برای برآوردن نیازهای خاص میشود.

ذوب مواد خام

اولین مرحله در ریختهگری ذوب مواد خام است که معمولاً شامل آهن، ضایعات فلزی و مواد افزودنی مختلف میشود. این مواد در کوره در دمای بالا ذوب میشوند تا به حالت مذاب برسند. فرایند ذوب برای اطمینان از اینکه آهن و سایر اجزا کاملاً مخلوط شده و به دمای مطلوب برای casting میرسند ضروری است. دمای ریخته گری چدن خاکستری اهمیت بسیار زیادی دارد. میزان حرارت لازم بر اساس فاکتورهای مختلف مثل دمای ذوب متریال مورد نظر تعیین میشود.

ریختن آهن مذاب در قالبها

پس از آماده شدن آهن مذاب، آن را در قالبها میریزند تا شکل محصول مورد نظر را به خود بگیرد. قالبهای مورد استفاده میتواند از مواد مختلفی مانند ماسه، فلز یا سرامیک ساخته شود. انتخاب مواد به عواملی مانند پیچیدگی casting، سطح مورد نیاز و حجم تولید بستگی دارد. قالبهای ماسهای به دلیل مقرونبهصرفه بودن و انعطافپذیری در ایجاد اشکال پیچیده معمولاً برای تولید در مقیاس بزرگ استفاده میشوند.

مرحله خنک کردن و جامد کردن در ریخته گری چدن خاکستری

بعد از اینکه آهن مذاب در قالبها ریخته شد، فرایند خنک سازی را طی میکند تا جامد شده و شکل دلخواه را به خود بگیرد. فرایند خنکسازی برای اطمینان از اینکه قالب شکل خود را حفظ میکند و هنگام جامد شدن تغییر شکل نمیدهد، ضروری است. سرعت سرد شدن به دقت کنترل میشود تا از ایراداتی مانند انقباض یا تخلخل در محصول نهایی جلوگیری شود.

فرآیند تکمیل در ریخته گری چدن خاکستری

هنگامی که محصول سرد و جامد شد، از قالب خارج میشود و برای دستیابی به مشخصات محصول نهایی، تحت فرایندهای تکمیلی قرار میگیرد. این فرایندها ممکن است شامل ماشینکاری، سنگ زنی و عملیات سطحی برای بهبود دقت ابعادی، پرداخت سطح و کیفیت کلی باشد. این مرحله برای اطمینان از اینکه محصول چدنی استانداردهای مورد نیاز را برآورده میکند و میتواند عملکرد مورد نظر خود را به طور مؤثر انجام دهد، تکمیل ضروری است.

به طور کلی، ریخته گری چدن خاکستری یک فرایند ساخت پیچیده و دقیق است که نیاز به تخصص در متالورژی و عملیاتهای مربوط به آن دارد. هر مرحله از این فرایند برای تولید محصولات باکیفیت بالا که نیازهای صنایع مختلف را برآورده میکند، بسیار مهم است.

ویژگیهای چدن خاکستری

این متریال که به عنوان آهن خاکستری نیز شناخته میشود، نوعی از چدن بهحساب میآید که با پراکندگی دانههای گرافیتی در سراسر زمینه فلزی مشخص میشود. این ریزساختار منحصربهفرد به چدن خاکستری خواص متمایز آن را میدهد و آن را به انتخابی محبوب برای طیف گستردهای از کاربردهای صنعتی تبدیل میکند. برخی از ویژگیها و مزایای اصلی آن را در این بخش بررسی میکنیم.

ظرفیت میرایی (Damping) عالی

یکی از مهمترین ویژگیهای این متریال ظرفیت میرایی استثنایی آن است که به توانایی آن در جذب و دفع ارتعاشات و انرژی اشاره دارد. این ویژگی چدن خاکستری را به یک ماده ایدهآل برای کاربردهایی که کاهش نویز و ارتعاش حیاتی هستند، مانند ماشینآلات و قطعات خودرو تبدیل میکند. ورقههای گرافیتی در این متریال به عنوان میراگر داخلی عمل میکنند و به طور مؤثر انتقال صدا و ارتعاش را کاهش میدهند.

ماشینکاری خوب

همچنین این محصول به دلیل ماشینکاری عالی خود شناخته میشود، که به سهولت برش، شکل دادن و تکمیل با استفاده از فرایندهای مختلف اشاره دارد. تکههای گرافیت در ریزساختار به عنوان روان کنندههای داخلی عمل میکنند و اصطکاک و تولید گرما را در طول عملیات ماشینکاری کاهش میدهند.

این ویژگی امکان ماشینکاری با سرعت بالا و تولید اشکال پیچیده با تلورانسهای کم را فراهم کرده و این متریال را به انتخابی جذاب برای قطعاتی تبدیل میکند که به دقت و جزئیات پیچیده نیاز دارند. ریخته گری چدن داکتیل نیز در صنعت بسیار رایج است. زیرا تعداد زیادی از همین ویژگیها ر این متریال نیز وجود دارد.

رسانایی حرارتی

یکی دیگر از مزایای این متریال رسانایی حرارتی بالای آن بهحساب میآید که انتقال و اتلاف حرارت کارآمد را ممکن میسازد. این ویژگی، آن را برای کاربردهایی که شامل مدیریت حرارتی میشوند، مانند بلوکهای موتور، دیسکهای ترمز و وسایل آشپزی مناسب میکند. توانایی چدن خاکستری در توزیع یکنواخت و سریع گرما، آن را به انتخابی عالی برای قطعاتی که نیاز به پایداری حرارتی و مقاومت در برابر شوک حرارتی دارند تبدیل میکند.

مقاومت در برابر سایش

همچنین مقاومت سایشی خوبی از خود نشان میدهد و برای کاربردهایی که در معرض خراش هستند مناسب است. ورقههای گرافیت در ریزساختار به عنوان روان کننده جامد عمل میکنند و اصطکاک و سایش روی سطح مواد را کاهش میدهند. این ویژگی چدن خاکستری را به انتخابی ایدهآل برای قطعاتی مانند درام ترمز، سیلندرهای هیدرولیک و چرخ دندههایی تبدیل میکند که در معرض سایش و نیروهای اصطکاک مداوم هستند.

مقرونبهصرفه بودن

ریخته گری چدن خاکستری به دلیل فراوانی، سهولت تولید و هزینه کم مواد اولیه، ماده ای مقرونبهصرفه بهحساب میآید. فرایند ریخته گری آن نسبتاً ساده است و میتوان از آن برای تولید اشکال پیچیده با حداقل ضایعات استفاده کرد. علاوه بر این، عمر طولانی و دوام قطعات آن به مقرونبهصرفه بودن کلی این متریال کمک میکند و آن را به یک ماده ترجیحی برای کاربردهای مختلف صنعتی تبدیل میکند.

در مجموع، این ماده ترکیبی منحصربهفرد از ویژگیها و مزایایی را ارائه میدهد که آن را به یک گزینه همه کاره و قابل اعتماد برای طیف گستردهای از کاربردهای صنعتی تبدیل میکند. ظرفیت میرایی عالی، قابلیت ماشینکاری، هدایت حرارتی، مقاومت در برابر سایش و مقرونبهصرفه بودن، آن را به انتخابی جذاب برای قطعاتی که به استحکام، دوام و عملکرد نیاز دارند تبدیل کرده است.

نقطه ذوب چدن خاکستری

نقطه ذوب چدن خاکستری معمولاً در دمای بین ۱۰۰۰ تا ۱۱۵۰ درجه سانتیگراد قرار دارد. این دما بستگی به ترکیب شیمیایی چدن و میزان کربن موجود در آن دارد. چدن خاکستری یکی از پرکاربردترین انواع چدن در صنعت است و به دلیل خواص مکانیکی مناسبی که دارد.

در تولید قطعات مختلفی مانند بلوک موتور، قطعات خودرو و تجهیزات صنعتی استفاده میشود. نقطه ذوب پایینتر چدن خاکستری نسبت به فولاد، فرآیند ریختهگری آن را تسهیل کرده و امکان تولید قطعات پیچیده را با دقت بالا فراهم میآورد.

همچنین، وجود گرافیت در ساختار چدن خاکستری بهعنوان یک ماده خنککننده در فرآیند ذوب عمل کرده و به بهبود خواص مکانیکی این آلیاژ کمک میکند. شناخت دقیق نقطه ذوب و خصوصیات مربوط به آن در فرآیند تولید و ریختهگری چدن خاکستری بسیار حائز اهمیت است تا قطعات با کیفیت و بدون عیب تولید شوند.

دمای ریخته گری چدن خاکستری

دمای ریخته گری چدن خاکستری برای اطمینان از کیفیت و یکپارچگی محصول نهایی بسیار مهم است. چدن خاکستری دارای نقطه ذوب نسبتاً بالایی است، معمولاً در حدود 1150-1200 درجه سانتیگراد (2100-2200 درجه فارنهایت)، برای رسیدن به حالت مذاب مورد نیاز برای ریخته گری چدن خاکستری ضروری است. آهن مذاب باید در این دما نگهداری شود تا از سیالیت مناسب و جریان در حفره قالب اطمینان حاصل شود و امکان پر شدن کامل اشکال و جزئیات پیچیده فراهم شود.

علاوه بر دمای ذوب، دمای ریختن نیز اهمیت زیادی دارد. دمای ریختن معمولاً بین 1300-1400 درجه سانتیگراد (2400-2550 درجه فارنهایت) است که به آهن مذاب اجازه میدهد تا سیالیت خود را در طول فرایند ریختن حفظ کند و حفره قالب را کاملاً بدون انجماد زودرس پر کند.

کنترل دمای مناسب در کل فرایند ریختهگری از جمله پیش گرم کردن قالب، ریختن آهن مذاب، و خنکسازی و انجماد ریختهگری اهمیت زیادی دارد. هر گونه انحراف از محدوده دمایی توصیه شده میتواند منجر به نقصهایی مانند پر شدن ناقص، انقباض یا تخلخل در ریخته گری چدن خاکستری نهایی شود.

بهترین قیمت ریخته گری چدن خاکستری در سهند آذرین

این پرسه با توجه به قابلیتهای آن و کارایی بسیار گستردهای که دارد، بسیار مقرونبهصرفه است. از طریق این روش افراد میتوانند قطعات پیچیده مختلف را با کمترین هزینه و همچنین دقت بالا تولید کنند. این باعث شده تا ریختهگری یک روش بسیار رایج و محبوب در بین صنعتگران بهحساب بیاید.

بسیاری از تولیدات ما در صنایع مختلف خصوصاً در حوزه خودرو و مکانیک از این روش ساخته میشوند. باتوجه به حجم قطعاتی که ساخت آنها از طریق این روش انجام میشود، قیمت آن بسیار معقول بوده و همین آن را به یک انتخاب مقرونبهصرفه و ارزشمند برای صنعتگران تبدیل کرده است.

ضمنا برای سفارشات ریخته گری خود میتوایند از مجموعه و کارگاه ریخته گری سهند آذرین را انجام دهید.

آخرین مقالات

محصولات

مقالات و اخبار

یک نظر در “ریخته گری چدن خاکستری”

سلام، شما برای سفارش تعداد بالا هم کار میکنید؟ حداقل سفارش چقدره و قیمتش چجوری محاسبه میشه؟