خانه » مقالات » اثرات افزودن منیزیم و مس بر خصوصیات کشش آلیاژ دایکست شده Al- Si- Cr در شرایط ریختگی و عملیات حرارتی 5 T

اثرات افزودن منیزیم و مس بر خصوصیات کشش آلیاژ دایکست شده Al- Si- Cr در شرایط ریختگی و عملیات حرارتی 5 T

چکیده:

فن آوری ریخته گری پرفشار (دایکست) (HPDC) در دهه های اخیر توسعه یافته تا امکان ریخته گری قطعات یک تکه بزرگتر و قویترین فراهم شود. در این فرآیند همچنین آزادی بیشتری در طراحی برای قطعات با بهره وری بالا و جداره های نازک وجود دارد. برای قطعات سازه ای که نیازمند انعطاف پذیری عالی و چقرمگی شکست جهت اتصال به ورق های فولادی از راه پرچ برای مثال ستون های دارای مفصل و برج های بر قگیر هستند یک عملیات حرارتی گران 7T متشکل از عملیات انحلالی در 450 تا 500 و به دنبال آن یک عملیات پیرسازی به منظور بهینه کردن ریزساختار جهت حصول الزامات ضروری است.

برای اقتصادی کردن قطعات سازه ای تولید شده به روش HPDC به صورت انبوهه، حذف عملیات حرارتی گران قیمت T7 بدون فدا کردن خصوصیات مکانیکی اهمیت زیادی دارد بهینه سازی ترکیب شیمیایی آلیاژهای دایکست یک راه حل بالقوه برای ارتقای چقرمگی شکست و انعطاف پذیری قطعات است. در تحقیق حاضر تاش در جهت افزودن Cu و Mg به یک آلیاژ جدید دایکست Al- Si- Cr که تحت کد 379 A مطابق استاندارد انجمن آمریکا شناخته شده، برای دستیابی به خصوصیات کششی دلخواه بدون عملیات حرارتی T7 انجام شده است.

مشخص گردید که از افزودن Cu باید پرهیز شود زیرا در افزایش استحکام مؤثر نبوده در حالی که انعطاف پذیری کششی را کاهش می دهد. اما افزودن Mg در ارتقای استحکام بسیار اثربخش بوده و تأثیر اندکی بر انعطاف پذیری کششی دارد. آلیاژ Al- Si- Cr مورد مطالعه با ترکیب اسمی Al 8.5 % Si- 0.3 %Cr- 0.2 % Fe استحکام کششی قابل مقایسه با آلیاژ AlSi10MnMg عملیات T7شده داشته که هم اینک برای تولید برج های برق گیر و ستون های دارای مفصل به کار می رود.

1- مقدمه

جایگزین کردن آلیاژهای آلومینیم به جای فولادهای کربنی یکی اثر بخش ترین دیدگاه ها برای سبک کردن بدنه، شاسی و اجزای قوای محرکه جهت ارتقای اقتصاد سوخت خودروها است، قطعات ریختگی آلومینمی بیش از 70 درصد جرم اجزای آلومینیمی یک خودرو می باشد (1). در بین رو ش های مختلف ریخته گری پرفشار (دایکست HPDC) مناسب ترین شیوه برای تولید قطعات نازک با دقت ابعادی بالاست (2).

به علاوه HPDC برای تولید انبوه 1 تا 2 میلیون قطعه در یک سیکل کاری (13) تولیدپذیر و اقتصادی است .به لطف سیالیت خوب آلیاژهای Al ، روش HPDC از طریق طراحی هوشمند کمک به استحکام و سختی قطعه می کند. در دهه گذشته به دلیل توسعه آلیاژهای هیپویوتکتیک AlSi کم آهن دایکست شده آلیاژ Al–Si – Mg–Mn مانند SF36 وAural – 2 و فن آوری سوپر خلاء HPDC قطعات سازه ای بسیار بیشتری مانند برج های برق گیر، ستون های لوله دار، رام شاسی و ریل های طولی که نیازمند قابلیت پرچ شدن و مقاومت به تصادف عالی هستند با این روش ساخته شده اند (6 و 5).

در تولید فعلی قطعات سازه بدنه با یکپارچگی بالا به روش HPDC که نیازمند قابلیت عالی پرچ شدن به ورق های فولادی و مقاوم در برابر تصادف است اعمال یک عملیات حرارتی پیچیده به نام 7 T که متشکل از عملیات انحلالی در 450 تا500 درجه سانتی گراد و یک پیرسازی زیاد برای رسیدن به ریزساختار بهسازی شده، الزامی می باشد (8 و 7 و 4).

متداول ترین قطعات HPDC که نیازمند عملیات حرارتی7 T است برج های برق گیر می باشد (5). البته عملیات حرارتی 7 T مستلزم صرف هزینه های اضافی بوده و مطالعه اخیر در مورد محاسبه هزینه نشان داد که حذف آن برای تولید انبوهه قطعات سازه بدنه آلومینیمی از نظر بهر ه وری، حیاتی و تعیین کننده می باشد (3). همچنین برای ساز ه های بدنه بزرگ در عملیات انحلالی حتی با وجود سیستم خنک کننده پنک های از درجه حرارت های بالا امکان وجود اعواج و پیچش در ساختارهای نازک وجود دارد.

بنابراین سازه های بدنه بزرگ یک تکه می تواند فقط به صورت ریختگی (AC) مونتاژ شوند و در جریان پخت رنگ یا عملیات 5T پیرسازی مصنوعی پس از ریخته گری قرار گیرند، بدین ترتیب تحقیق در مورد امکاناتی برای حذف عملیات حرارتی7 T ضمن حفظ خصوصیات مکانیکی دلخواه در قطعات HDDC اهمیت زیادی دارد. به نظر می رسد بهینه سازی ترکیب شیمیایی راه حل عملی برای ارتقای خصوصیات مکانیکی است.

در یک آلیاژ دایکست جدید Al- Si- Cr یک مقدار Cr بجای Mn و Fe برای حل مشکل چسبیدن به قالب افزوده شد (9) مشخص گردید آلیاژ دایکست Al- Si- Cr دارای تلفیق عالی از استحکام و انعطاف پذیری در حالت ریختگی است (11 / 10) و می تواند انتخاب مناسبی برای دستیابی به چقرمگی شکست و انعطاف پذیری بالا بدون عملیات حرارتی7 T باشد. منیزیم و مس دو عنصر بسیار متداول برای ارتقاء استحکام آلیاژهای ریختگی پایه Al- Si هستند (16 تا 12).

اما افزودن آن ها به آلیاژ Al-Si-Cr برای بهینه سازی خصوصیات مکانیکی باید تنظیم شود. در تحقیق حاضر اثرات Cu, Mg بر خصوصیات کششی آلیاژ دایکست شده Al-Si-Cr تحت شرایط ریختگی و5 T مورد مطالعه قرار گرفت. برای آگاهی از ارتباط بین ریزساختار و خصوصیات مکانیکی از میکروسکوپ نوری (OM) و میکروسکوپ الکترونی (SEM) جهت مطالعه ریزساختاری استفاده شد. به علاوه آلیاژ ریختگی AlSi10MnMg عملیات 7T شده که اغلب برای سازه های بدنه امروزه استفاده می شود در کنار نمونه های آلیاژ Al- Si- Cr ببه عنوان یک مبنا مقایسه ای آماده گردید.(3)

2- روش آزمایش

1- 2 فرآیند ریخته گری و عملیات حرارتی

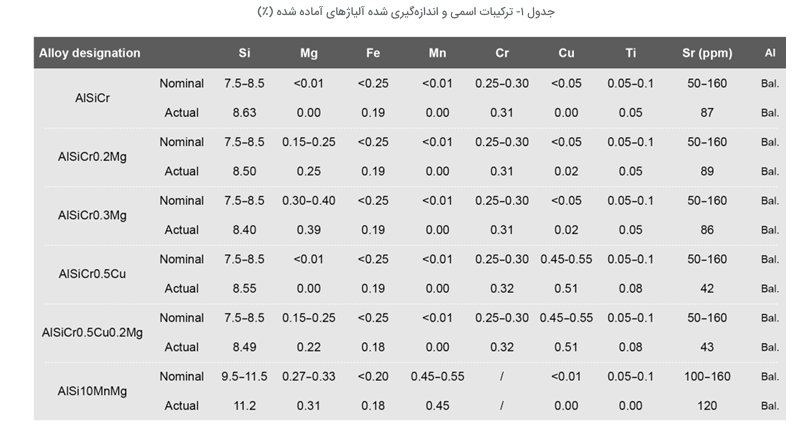

در جدول 1 ترکیب شیمیایی اسمی آلیاژهای آماده شده در تحقیق حاضر و ترکیب شیمیایی اندازه گیری شده به وسیله یک اسپکترومتر نشر نوری جرقه ای 2 (Spark – OES) ارائه شده است. یک ماشین دایکست محفظه سرد 400LK DCC با قدرت حدود 400 تن برای تولید 30 قطعه ریختگی از هر ترکیب به کار گرفته شد. در جریان فرآیند ریخته گری درجه حرارت کوره نگهدارنده برای آلیاژهای Al- Si- Cr در حد °C 5 ± 700 و برای آلیاژ AlSi10Mn Mg در °C 5 ± 690 کنترل شد.

پارامترها و عوامل کلیدی شامل سرعت پائین پیستون تزریق، سرعت در تزریق سریع و تشدید فشار براساس دستورالعمل های سازنده دستگاه تنظیم گردید. در طول فرآیند ریخته گری درجه حرارت قالب در محدوده °C 10 ± 150 کنترل شد و پس از کامل شدن یک سیکل ریخته گری، قطعه خارج و بلافاصله در آب تا رسیدن به درجه حرارت حدود ° C 30 کوئنچ گردید.

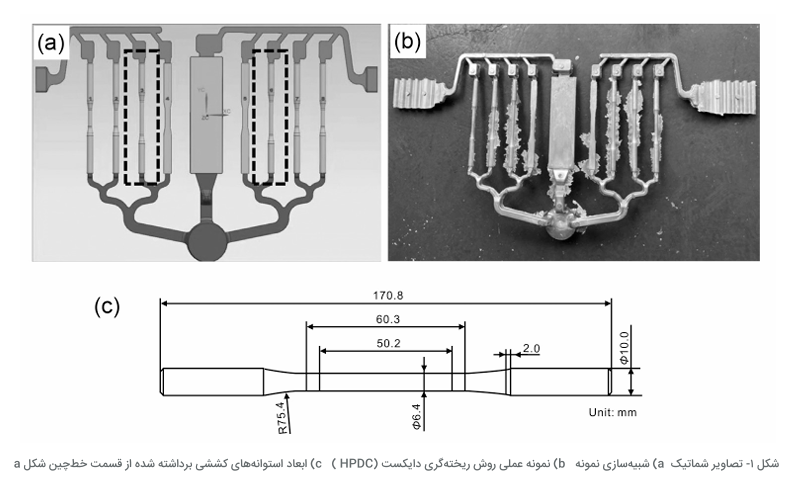

در شکل های 1a و b 1 به ترتیب برش قطعه ریختگی و قطعه عملاً تولید شده و محل جدا کردن نمونه کشش به صورت خط چین در شکل a 1 و ابعاد نمونه های کشش نیز در شکل c 1 نشان داده شده است. انتخاب محل برداشتن نمونه کشش براساس تجارب سازنده از موقعیت هایی در قطعه با حداقل عیوب ریختگی می باشد. استوانه های انتخاب شده که به اندازه ریخته گری شده اند.

از قطعات ریختگی بریده شده و پلیسه برداری شدند. عملیات حرارتی با یک کوره محفظه ای مجهز به جریان هوای گرم با نوسان درجه حرارت کمتر از 5 انجام گردید. در تحقیق حاضر فرآیند عملیات حرارتی متشکل از دو برنامه T5 و یک برنامه T7 بوده که به طور خلاصه در جدول 2 ارائه شده است.

برنامه T51 در °C 180 به مدت 45 دقیقه جهت شبیه سازی فرآیند پخت رنگ خودرو و فرآیند 52 T در °C 205 به مدت 60 دقیقه به منظور دستیابی به استحکام پایدار شده بیشتر انجام شد. برای عملیات 7 T نمونه ها در C °460 تحت عملیات حرارتی انحلالی به مدت 60 دقیقه و به دنبال آن خنک شدن با پنکه و سپس بلافاصله در °C 230 به مدت 3 ساعت تحت فرآیند پیرسازی در دمای بالا قرار گرفتند.

3- 2 خصوصیات ریزساختاری

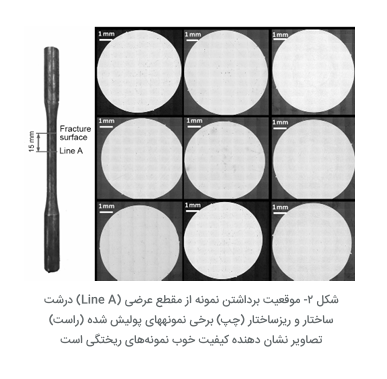

نمونه ها با فاصله 15 میلیمتر از سطح شکست (خط A) به صورت عرضی بریده شده تا تحت بررسی ریزساختارو درشت ساختار قرار گیرند(شکل 2). مقاطع بریده شده ابتدا با کاغذ سمباده SiC پرداخت، سپس به صورت مکانیکی پولیش و بالاخره به روش التراسونیک تمیز شدند. در شکل 2 ریزساختار مقطع عرضی پولیش شده 9 نمونه کشش ارائه شده و در آن ملاحظه می شود درصد سطحی عیوب ریختگی مانند مک های گازی و مک های انقباضی محدود بوده که برای کاهش نوسانات مقدار انعطاف پذیری ناشی از این عیوب مفید است.

نمونه ها برای بررسی با میکروسکوپ نوری (OM) به وسیله محلول 1 Keller درصد اسید هیدروفلوریک، 5 / 2 درصد اسیدنیتریک. 5/ 1 درصد اسید کلرئیدریک، 95 درصد آب مقطر اچ شدند. مطالعات SEM شامل آنالیز نقطه ای EDS بوسیله یک دستگاه Carl Zeiss AURIGA مجهز به سیستم EDX شرکت Oxford انجام گردید. آزمایشات کشش با دستگاه 5982 شرکت INSTRON در درجه حرارت محیط (اتاق) با سرعت اولیه کرنش حدود 3- 1 × 10 در ثانیه صورت گرفت و میانگین مقادیر برای هر آلیاژ و شرایط عملیات حرارتی حداقل از 5 نمونه عاری از عیوب مشهود در سطح شکست ، تعیین گردید.

3- نتایج و سگالش

1-3 اثرات افزودن Mg بر خصوصیات کششی و ریزساختاری

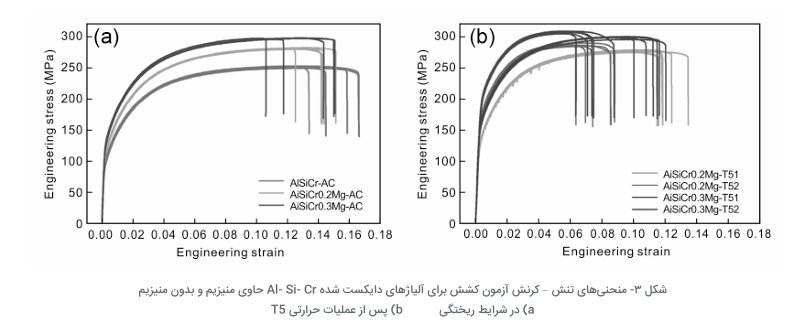

جدول 3 فهرست میانگین خصوصیات کششی آلیاژها را نشان می دهد. منحنی های کشش برای آلیاژهای دایکست Al- Si- Cr بدون Mg و پس از افزودن Mg در شرایط ریختگی و بعد از انجام عملیات حرارتی 5 T در شکل های 3a و 3b به ترتیب نشان داده شده است.

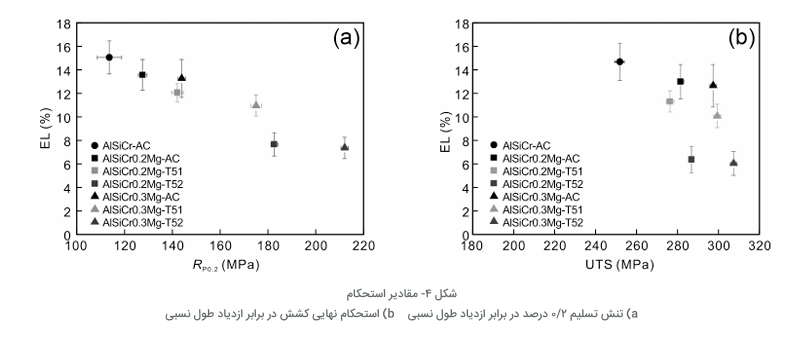

شکل های a 4 و b 4 براساس متوسط تنش تسلیم 2/ 0 درصد(RP0.2) میانگین تنش کشش نهایی(UTS) و متوسط ازدیاد طول نسبی در نقطه شکست (EL) در جدول 3 ارائه شده تا اثرات افزودن منیزیم و انجام عملیات حرارتی را بر خصوصیات کشش نشان دهد. آلیاژ بدون Mg دارای انعطاف پذیری بسیار بالا با متوسط EL بیش از 15 % بوده لیکن میانگین (RP0.2) آن کمتر 120 مگاپاسکال است. اما با افزودن منیزیم هم (RP0.2) و هم UTS هر دو افزایش یافته اند.

در شرایط ریختگی افزودن 25 / 0 درصد منیزیم منجر به افزایش حدود 12 درصد (RP0.2) و UTS شده در حالی که با 39 / 0 درصد منیزیم این افزایش به 27 درصد برای (RP0.2) و 18 درصد برای UTS رسیده است. همچنین نکته حائز توجه این که ارتقای استحکام در شرایط ریختگی برای آلیاژ (AlSiCr0.3Mg) به همراه افت قابل توجه انعطاف پذیری نبوده است. شکل a 5 نشان می دهد عملیات حرارتی 5 T به طور قابل ملاحظه ای (RP0.2) را برای آلیاژهای AlSiCr0.2Mg و AlSiCr0.3Mg به علت وجود دانه های فوق اشباع α- Al در این آلیاژها بالا برده است.

در عملیات حرارتی 5 T رسوبات Mg2Si در ابعاد نانو شکل گرفته که می تواند مانعی در برابر حرکت دانه ها هنگام تغییر شکل باشد تا (RP0.2) افزایش یابد (17). تحت شرایط 5 T که شبیه سازی فرآیند پخت رنگ خودرو می باشد میانگین (RP0.2) مقادیر از 7/ 113 مگاپاسکال در شرایط ریختگی آلیاژ AlSiCr به ترتیب 1/ 142 مگاپاسکال و 175 مگاپاسکال برای آلیاژ AlSiCr0.2Mg و AlSiCr0.3 Mg می رسد.

استحکام آلیاژ Al- Si- Cr 0.3 Mg پس از عملیات حرارتی T5 به دلیل فوق اشباع بیشتر Mg در زمینه α- Al پس از انجماد استحکام بالاتری نشان داد. اما پس از انجام عملیات T5 میانگین(RP0.2) به ترتیب برای آلیاژهای AlSiCr0.2Mg و AlSiCr0.3Mg به 6/ 182 و 212 مگاپاسکال رسیده است. البته در این شرایط متوسط EL از 1/ 15 درصد به ترتیب به 7/ 7 و 4/ 7 درصد کاهش یافته است. نکته حائز توجه این که EL در آلیاژ (RP0.2) بسیار نزدیک به آلیاژ AlSiCr0.3Mg بوده لیکن صرف نظر از عملیات تمپر (برگشت) آلیاژ اولی بسیار بالاتری دارد. براساس شکل b 4 عملیات حرارتی5 T تأثیر حداقلی بر UTS دارد.

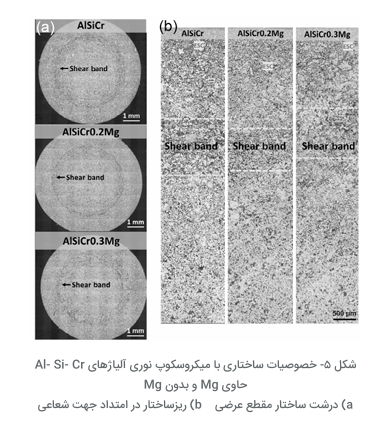

شکل 5a درشت ساختار اچ شده مقاطع عرضی در موقعیت ارائه شده در شکل (line A) 2 برای آلیاژهای Al- Si- Cr بدون منیزیم و حاوی منیزیم تحت مشاهدات با میکروسکوپ نوری OM را نشان می دهد. در حالی که ناحیه انعکاس یافته مبین دانه های α- Al بوده و ناحیه انعکاس یافته سیاه نشان دهنده ساختارهای یوتکتیک دانه های α- Al و یوتکتیک Si است. در شکل a 5 نکته قابل توجهی در سطح درشت ساختار یک نوار برشی سخت شونده مشخص شده با فلش می باشد که نشان دهنده انعکاس تیره به دلیل جدایش فاز یوتکتیک است.

در جران پر شدن قالب کرنش برشی در نواحی با درصد پایین جامد مستقر می شود که اتفاقاً نوارهای برش سخت شونده را توسعه می دهد (18). در شکل b 5 ریز ساختار در امتداد شعاع استوانه های کشش مشاهده می شود که در آن دانه های α- Al نزدیک سطح ظریف تر هستند، زیرا هنگام پرشدن قالب مذاب آلیاژ ابتدا برخورد به سطح محفظه قالب کرده و بسیار سریع سرد می شود و موجب تشکیل ریزساختار ظریف می گردد. (20 و 19) به علاوه برخی دانه های درشت مانند آنها که با منحنی های قرمز رنگ در شکلb 5 مشخص شد ه اند قابل رویت است.

آنها دانه های اولیه α- Al منجمد شده در پیستون تزریق هستند و در برخی موارد درصد دانه های منجمد شده اولیه در پیستون تزریق می تواند به 30 درصد برسد (8) این دانه های α- Al به عنوان بلورهای منجمد شده خارجی 3 (ESCs) نامیده میشوند (21) با نزدیک شدن به مرکز درصد ESCs به طور قابل توجهی افزایش می یابد که به دلیل ورود ESCs درشت دانه به درون محفظه قالب با جریان مذاب و میل آنها به حرکت به سمت ناحیه مرکز است ESCs (22) در محلول ها کوچک بوده در نتیجه نرم تر از دانه های ظریف α- Al که در محفظه قالب منجمد می شود هستند. درصد حجمی و توزیع ESCs که وابسته به درجه حرارت پیستون تزریق، سرعت آرام تزریق و درجه حرارت مذاب کوره نگهدارنده می باشند بر خصوصیات مکانیکی مؤثرند. (24 / 23).

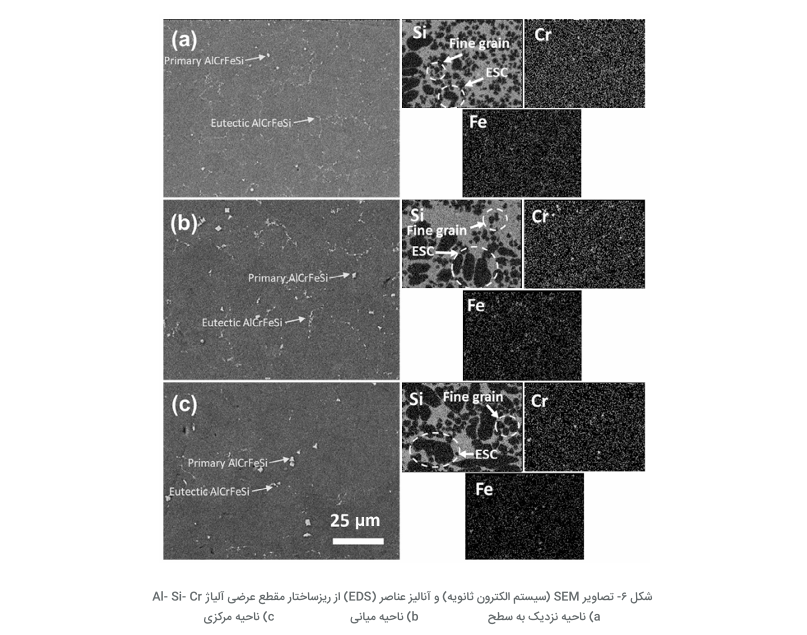

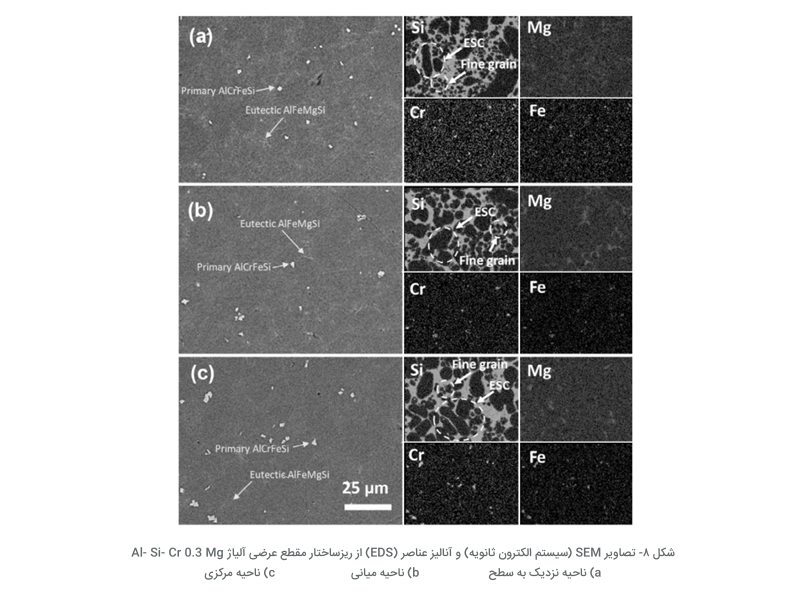

بدون کنترل دقیق پارامترها و عوامل ریخته گری نتایج در انعطاف پذیری کششی می تواند از یک تزریق تا دیگر تغییر کند. شکل های 6 تا 8 نتایج بررسی با SEM از ریزساختارهای مقاطع عرض نمونه های کشش در امتداد جهت شعاعی را نشان می دهد. در آلیاژ Al- Si- Cr بدون منیزیم ترکیبات بین فلزی (IMCs) عمدتاً شامل ذرات اولیه Al-(Cr,Fe) -Si که در پیستون ترزیق تشکیل می شود و ذرات یوتکتیک Al-(Cr,Fe) -Si است که در محفظه قالب شکل می گیرند (شکل 6).

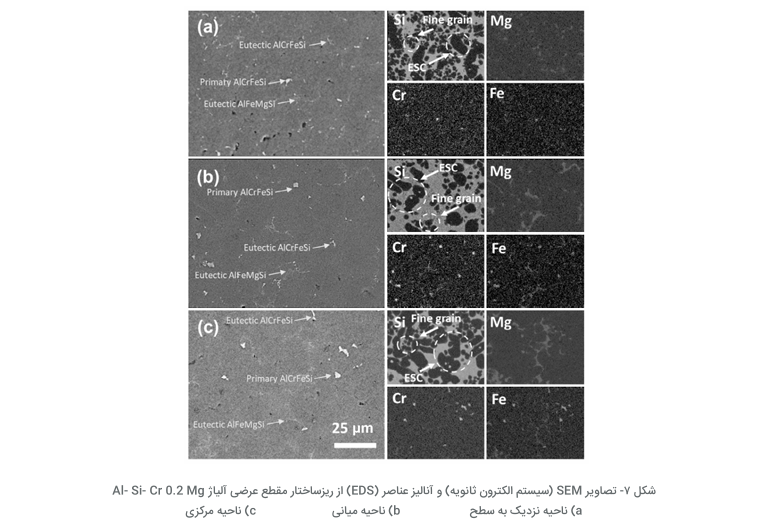

ترکیبات فلزی اندازه بزرگ تر با مورفولوژی بلوکی شکل بوده در حالی که ذرات یوتکتیک کوچک تر با مورفولوژی نامنظم هستند. درصد حجمی فاز یوتکتیک در ناحیه مرکزی نمونه بسیار کمتر است. با افزودن منیزیم فاز یوتکتیک Al – Fe – Mg – Si مطابق شکل های 7 و8 به وجود می آید که در تصاویر سیستم الکترون ثانویه SEM (SE) یک انعکاس ضعیف خاکستری دارد ولی در نتایج EDS به آسانی قابل تشخیص است. به نظر می رسد که درصد فاز یوتکتیک Al-(Cr,Fe) -Si در آلیاژهای حاوی منیزیم خصوصاً در ناحیه نزدیک سطح کمتر از آلیاژ بدون منیزیم می باشد. یک توجیه بالقوه این است که اتم های آهن در یوتکتیک مایع در جریان انجماد به فاز Al – Fe – Mg – Si می چسبند و تشکیل یوتکتیک فاز Al-(Cr,Fe) -Si را متوقف می کنند. فاز یوتکتیک Al – Fe – Mg – Si نسبت به فاز یوتکتیک Al-(Cr,Fe) -Si انعطاف کششی بیشتری دارد بنابر این افزوده منیزیم بدون این که انعطاف پذیری را به طور چشمگیری کاهش دهد، موجب ارتقای استحکام آلیاژ Al- Si- Cr می گردد.

-3 -2 اثرات افزودن مس بر خصوصیات کششی و ریزساختارها

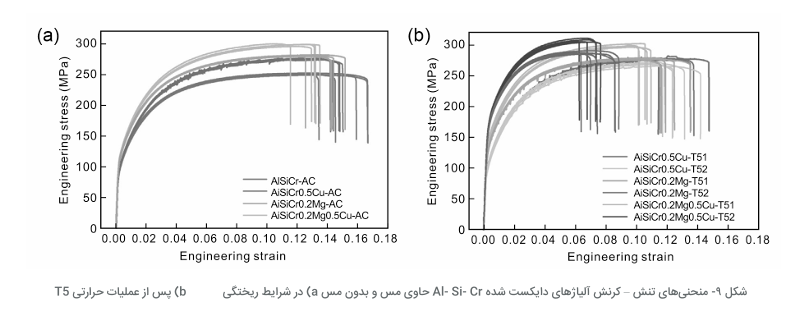

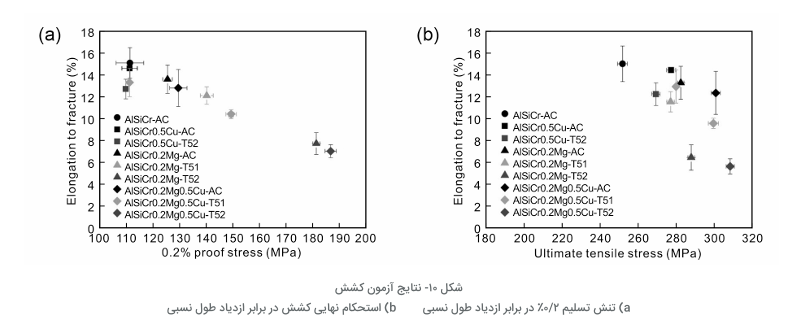

منحنی های کشش برای آلیاژهای دارای مس و بدون مس – Al Si- Cr دایکست شده در شرایط ریختگی (AC) و عملیات حرارتی T5 شده به ترتیب در شکل های a 9 و b 9 نشان داده شده و در شکل های a 10 و b 10 مقادیر متوسط، میانگین مقادیر UTS و EL که در جدول ارائه شده برای نشان دادن تأثیر افزودن

مس و عملیات حرارتی 5T ارائه گردیده است. در این نتایج می توان مشاهده نمود که آلیاژ Al- Si- Cr بدون منیزیم در شرایط ریختگی با افزودن 5/ 0 درصد مس به طور قابل توجهی UTS بالا می رود ضمن تأثیرات اندک بر و . EL براساس منحنی تنش – کرنش در شکل a 9 می توان دریافت که افزودن مس عمدتاً بر ظرفیت سخت شدن کرنش آلیاژ Al- Si- Cr بدون منیزیم تحت شرایط ریختگی مؤثر است.

محلول جامد استحکام دهنده از اتم های مس احتمالاً عامل این افزایش میزان سختی پذیری کرنشی بوده است. اما تحت شرایط 5 T و EL در آلیاژ Al- Si- Cr بدون منیزیم با افزودن مس تا حدی پائین می آید و در همین حال (RP0.2) و UTS پس عملیات5 T بدون تغییر باقی می مانند. در جریان عملیات T5 محلول فوق اشباع حاوی مس در شرایط ریختگی به رسوبات Al- Cu تجزیه می شود (25). اما از آنجا که مقدار مس نسبت به آلیاژهای کارپذیر سری 2000 آلومینیم بسیار پائین تر است، درصد حجمی رسوبات Al- Cu بدست آمده بسیار محدود بوده در نتیجه اثر اندکی بر استحکام خواهد داشت.

برای آلیاژهای Al- Si- Cr با منیزیم در شرایط ریختگی افزودن 5/ 0 درصد مس استحکام را ضمن پائین آوردن انعطاف پذیری بالا می برد(بدون توجه به عملیات برگشت یا تمپر مطابق شکل های10a و b 10 ) به این دلیل که با وجود منیزیم افزودن مس باعث استحاله رسوبات Mg – Si به Al – Cu – Mg – Si شده و درصد حجم کلی رسوبات افزایش می یابد (26). نکته حائز توجه این که در آلیاژ Al- Si- Cr 0.2 Mg افزودن 5/ 0 درصد مس هنوز در ارتقای (RP0.2شکل a 10) اثربخشی زیادی ندارد. در مقابل اضافه کردن مقدار منیزیم از 25/ 0 به 39/ 0 درصد ارتقای بسیار مؤثرتر بوده است .(شکل a 4)

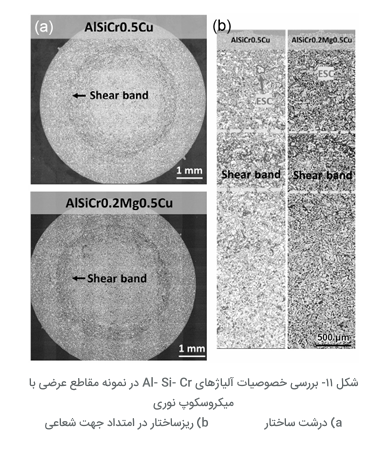

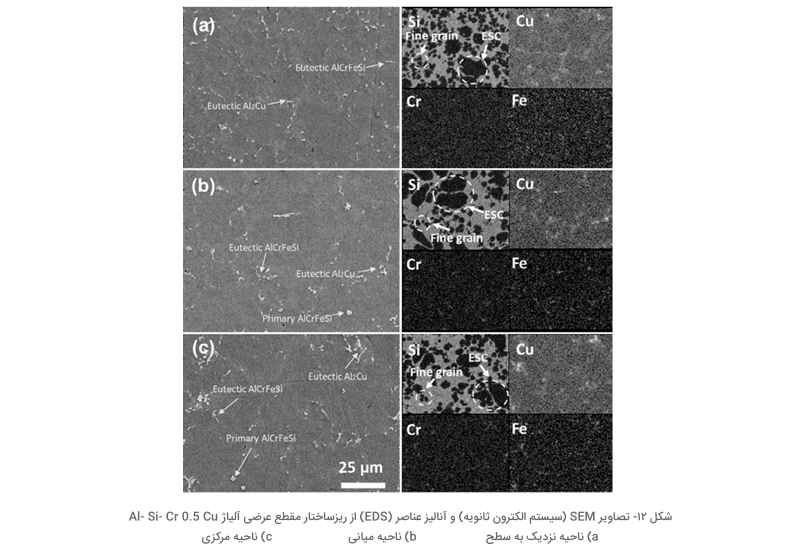

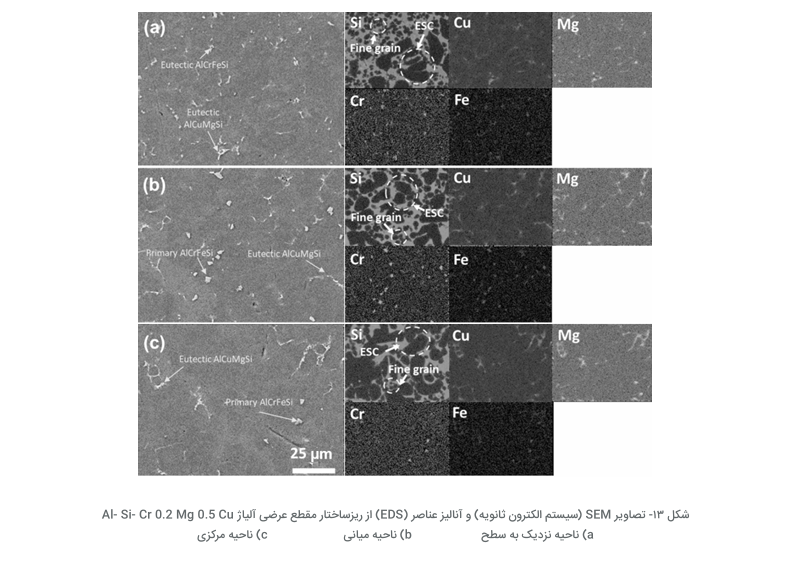

درشت ساختار اچ شده مقاطع عرضی آلیاژهای AlSiCr0.2Mg0.5Cu و AlSiCr0.5Cu در شکل 11 ارائه شده که در مقایسه با شکل 5 خصوصیات مشابهی دارند. شکل 12 و 13 به ترتیب تصاوی SEM از ریزساختارهای مقطع عرض آلیاژ AlSiCr0.5Cu و AlSiCr0.2Mg0.5Cu است. مقایسه شکل های 12 با 6 نشان می دهد افزودن 5/ 0 درصد مس به آلیاژ Al- Si- Cr موجب تشکیل IMCs حاوی مس با بازتاب روشن را شده است. گمان می رود این ترکیبات بین فلزی حاوی مس فاز یوتکتیک بوده که در مرحله اواخر انجماد به

وجود آمده (28 و 27) و کاهش اندک انعطاف پذیری با افزودن 0/5 درصد مس نیز به آلیاژ Al- Si- Cr (شکل a 10) می تواند مرتبط با تشکیل فاز یوتکتیک و تردتر بودن آن نسبت به زمینه Al باشد.

در حالی که افزودن همزمان Mg و Cu به آلیاژ دایکست شده IMCs4 Al- Si- Cr منجر به تشکیل یک مقدار زیادی از یوتکتیک Al – Cu – Mg – Si در ریزساختار ریختگی مطابق شکل 13 به وجود می آید. یوتکتیک Al – Cu – Mg – Si IMCs مورفولوژی بی قاعد ه ای داشته و نسبتاً درشت و خشن در ناحیه مرکزی است که می تواند برای انعطاف پذیری مقرر باشد (شکل c 13).

3-3 مقایسه آلیاژهای Al- Si- Cr با آلیاژ پایه Al Si 10Mn Mg

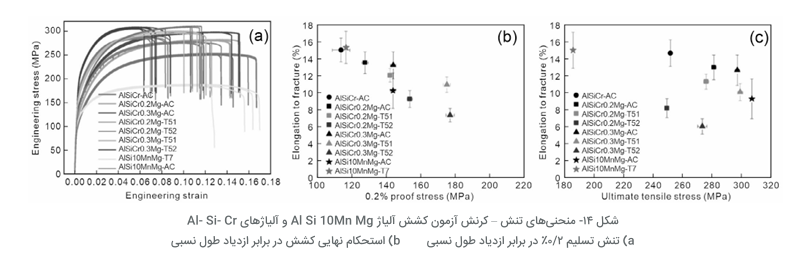

آلیاژ Al Si 10Mn Mg به طور گسترده در ریخته گری قطعات ساز های بدنه خودرو به کار میرود (3). برای هماهنگی با ور ق های فولادی پرچ شده آلیاژ AlSi10MnMgنیازمند عملیات حرارتی 7T جهت کروی شدن فاز یوتکتیک Si است تا چقرمگی شکست و انعطاف پذیری به طور قابل توجهی ارتقاء یابد(4، 7، 8). برای مقایسه منحنی های کشش آلیاژهای منتخب Al- Si- Cr و AlSi10MnMg در شکل 14a رسم گردید. شکل های14b و c 14 میانگین RP0.2 و متوسط UTS و EL برای منحنی های کشش شکل a 14 را نشان می دهند.

در شرایط ریختگی آلیاژ AlSi10MnMg دارای میانگین RP0.2 معادل 8/143 مگاپاسکال و 10/3 EL درصد است. در مقابل آلیاژ AlSiCr0.3Mg در شرایط ریختگی (AC) دارای خصوصیات استحکامی مشابه ولی انعطاف پذیری بسیار بالاتر معادل 3/ 13 درصد می باشد. انعطاف پذیری پائین تر AlSiCr0.3Mg به دلیل میزان سیلیسیم بسیار بالاتر آن است. یک سیلیسیم بالاتر برای سیالیت مذاب در پر کردن محفظه قالب بسیار مفید است اما موجب بوجود آمدن درصد حجمی بالاتر ساختار یوتکتیک شده که شکننده می باشد (31 تا 29).

بعد از عملیات حرارتی 7 T ، متوسط EL برای آلیاژ AlSi10Mn Mg به طور قابل ملاحظه ای ارتقاء یافته و به 5/ 15 درصد رسیده لیکن میانگین RP0.2 به 6/ 116 مگاپاسکال کاهش می یابد. به علاوه نرخ سخت شدن کرنشی آلیاژ AlSi10Mn Mg عملیات حرارتی 7 T شده بسیار پائین تر و UTS به 8/ 185 کاهش یافته است.

براساس شکل b 14 و c 14 متوسط (113/7مگاپاسکال) و میانگین (%15/1)EL آلیاژ AlSiCr بدون Mg در شرایط ریختگی قابل مقایسه با آلیاژ عملیات حرارتی 7 T شده AlSi10MnMg است. چنین نتیجه گیری می شود برای دستیابی به یک انعطاف پذیری مشابه آلیاژ AlSi10MnMg عملیات حرارتی T 7شده، افزودن Mg و Cu باید برای آلیاژهای دایکست شده Al- Si- Cr به حداقل برسد.

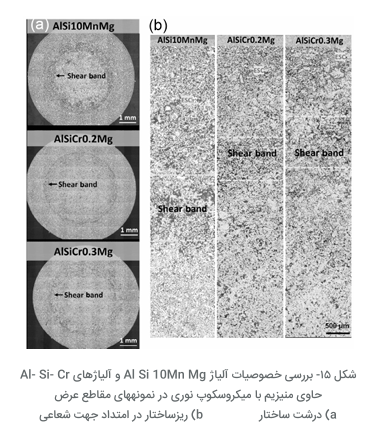

در شکل 15 درشت ساختار اچ شده مقاطع عرضی از آلیاژ AlSi10MnMg و آلیاژهای AlSiCr حاوی منیزیم ارائه شده است. در شکل 15a مشاهده می شود پهنای باند برشی در آلیاژ AlSi10MnMg به دلیل درصد بالاتر یوتکتیک مایع در آخرین مرحله انجماد بیشتر است. براساس شکل 15b درصد حجمی ESCs در آلیاژ AlSi10MnMg نسبت به آلیاژهای AlSiCr بدون Mg حاوی منیزیم کمتر است.

علت این امر بالا بودن میزان سیلیسیم بوده که موجب کاهش درجه حرارت انجماد و تبلور دانه های α- Al شده و ممانعت از تبلور اولیه دانه های α- Al در سیلندر تزریق خواهد گردید. براساس محاسبتات ترمودینامیکی برمبنای نرم افزار 2021 PANDAT با داده های 2021 Pan Al ، آغاز تبلور دانه های α- Al در آلیاژهای Al112Si0.2Feo.31Mg055Mn و Al8.5S0.2Fe0.25Mg03 Cr به ترتیب 585 و C °603 است. بدین ترتیب گمان می رود که در هنگام بارریزی آلیاژ مذاب درون پیستون تزریق با درجه حرارت یکسان مذاب و تلفات گرمایی، در پیستون تزریق برای آلیاژ AlSiCr مقادیر (ESCs) بیشتری تشکیل می شود.

در شکل 16 نتایج SEM برای ریزساختارهای مقاطع عرضی آلیاژ AlSi10MnMg در شرایط ریختگی ارائه شده است. ترکیبات بین فلزی (IMCs) غنی از آهن در آلیاژ AlSi10MnMg فاز Al15(Mn,Fe) 3Si2 که براساس تحقیق قبلی بر روی این آلیاژ دایکست شده بود است (32). مقایسه شکل 16 با شکل های 6 تا 8 بیشتر است. نکته حائز توجه این که تصاویر 16 و 6 تا 8 با بزرگنمایی گرفته شده و می تواند مبین و نماینده ریزساختار کلی نباشد.

4- نتیجه گیری

-1 -4 افزودن منیزیم به طور مؤثری سقف تنش 0.2 % را برای آلیاژ دایکست شده Al- Si- Cr خصوصاً بعد از عملیات حرارتی T5 عملایت پیرسازی مصنوعی پس از ریخته گری بالا می برد. افزایش بیشتر منیزیم از 25 / 0 تا 39 / 0 درصد اثرات استحکامی بسیار قو ی تری دارد در حالی که بدون توجه به عملیات برگشت (تمپر) انعطاف پذیری نیز به صورت قابل توجهی کاهش نمی یابد.

-2 -4 اثرات افزون مس بر خصوصیات کشش آلیاژ دایکست شده Al- Si- Cr تحت تأثیر حضور منیزیم در آلیاژ است. برای آلیاژ منیزیم در شرایط ریختگی افزودن 5/ 0 درصد مس تأثیر اندکی بر تنش تسلیم 2/ 0 درصد و انعطاف پذیری کششی دارد در حالی که نرخ سخت شدن کرنش می تواند به میزان زیادی افزایش یابد. پس از عملیات حرارتی 5 T ، انعطاف پذیری با اضافه کردن مس کاهش خواهد یافت. در مقابل هنگامی که منیزیم در آلیاژ حضور دارد تنش تسلیم 2/ 0 درصد ارتقاء یافته در حالی که انعطاف پذیری بنا افزودن مس مستقل از عملیات برگشت (تمپر) کاهش می یابد.

-3 -4 در آلیاژ دایکست شده Al- Si- Cr در شرایط ریختگی برای کسب خصوصیات کششی مشابه آلیاژ AlSi10MnMg عملیات حرارتی 7T شده، مقادیر مس و منیزیم در آلیاژ باید به حداقل برسد، آلیاژ Al- Si- Cr با ترکیب شیمیایی حدود Al 8.5Si 0.3Cr0.2Fe درشرایط ریختگی خصوصیات کششی بسیار نزدیک به آلیاژ AlSi10MnMg عملیات حرارتی7 T شده است.

منبع خارجی: China Foundry No:1 /2023

منبع فارسی: ماهنامه آذر 1402 – صنعت ریخته گری

ترجمه: مرتضی اسالمبلچی مقدم

منابع:

[1] Du J D, Han W J, Peng Y H, et al. Potential for reducing GHG emissions and energy consumption from implementing the aluminum intensive vehicle fleet in China. Energy, 2010, 35(12): 4671-4678.

[2] Bonollo F, Gramegna N, Timelli G. High-pressure die-casting: Contradictions and challenges. JOM, 2015, 67: 901-908.

[3] Youssef M Y A. A cost-efficient process route for the mass production of thin-walled structural aluminium body castings. Doctoral Dissertation, Aachen Germany: RWTH Aachen University, 2021.

[4] Luo A A, Sachdev A K and Apelian D. Alloy development and process innovations for light metals casting. Journal of Materials Processing Technology, 2022, 117606.

[5] Mao H, Fu W, Lan J, et al. In: Proc. 2017 7th International Conference on Advanced Design and Manufacturing Engineering(ICADME 2017). Atlantis, 2017: 162-166.

[6] Beals R, Conklin J, Skszek T, et al. Aluminum high pressure vacuum die casting applications for the multi material lightweight vehicle program (MMLV) body structure. Light Metals 2015, edited by Hyland M, Springer, 2015: 215-221.

[7] Sigworth G K and Donahue R J. The metallurgy of aluminum alloys for structural high-pressure die castings. International International Journal of Metalcasting, 2021, 15: 1031-1046.

[8] Liu R X, Zheng J, Godlewski L, et al. Influence of pore characteristics and eutectic particles on the tensile properties of Al-Si-Mn-Mg high pressure die casting alloy. Materials Science and Engineering: A, 2020, 783: 139280.

[9] Hu B. Aluminum alloys. US Patent No. 10927436, 2021.

[10] Niu G D, Wang J, Li J P, et al. The formation mechanism of the chill fine-grain layer with high supersaturation and its influence on the mechanical properties of die casting Al-7Si-0.5 Mg alloy.

1 . high Pressure Die Casting 2 . Optical Emission Spectrometer 3 . Externally Solidified Crystals 4 . Intermetallic Compounds

مقالات و اخبار

ریخته گری دقیق چیست

انتقال فلز ذوبشده به داخل قالبهای مقاوم به حرارت با هدف سرمایهگذاری و ایجاد شکل نهایی قطعه را بهعنوان ریخته گری دقیق شناخته میشود. این روش از اهمیت خاصی برخوردار است زیرا میتواند قطعاتی با دمای ذوب بالا و امکان قالبگیری در محیطهایی نظیر گچ یا فلز را بهوجود آورد.

این نوع ریخته گری به دو روش اصلی میتواند انجام شود: از طریق استفاده از مدلهای موم اصلی (که به روش مستقیم اجرا میشود) یا با استفاده از کپیهایی از الگوهای اصلی که برای ساخت آنها نیاز به موم نیست (که به روش غیرمستقیم اجرا میشود).

ریخته گری ماسه ای چیست

فرایند ریخته گری ماسه ای (Sand Casting) یک روش در حوزه ریختهگری فلزات است که در آن از ماسه بهعنوان ماده اصلی برای ایجاد قالب استفاده میشود. قطعات حاصل از این نوع ریختهگری در واحدهای تولیدی خاصی ساخته میشوند که به کارخانه ذوب نیز معروف است. بیش از ۶۰ درصد از کل قطعات ریختهگری بهوسیله این فرایند، یعنی کستینگ ماسهای، تولید میشوند.

ریخته گری گریز از مرکز

یکی از مهمترین روشهایی که برای ریخته گری وجود دارد، ریخته گری گریز از مرکز یا Centrifugal casting است. در این روش با استفاده از دستگاههای مخصوص، ماده مذاب بهسرعت چرخیده و شکل استوانهای به خود میگیرد. دلیل این موضوع وجود نیروی گریز از مرکز است.

یک نظر در “اثرات افزودن منیزیم و مس بر خصوصیات کشش آلیاژ دایکست شده Al- Si- Cr در شرایط ریختگی و عملیات حرارتی 5 T”

خیلی خوب توضیح دادید