بروز ترک درفولاد ریختگی پرمنگنزهدفیلد

چکیده

دلایل بروز ترک در قطعات ریخته گری فولاد هدفیلد مورد بررسی قرار گرفته تا منبع حضور جوانه شکسته ای ترد و خصوصیات فولاد ریختگی مورد آزمایش در محدوده درجه حرارت های انجماد با توجه به دشواری مذاب رسانی در این آلیاژ و خطر بروز تخلخل های میکروسکوپی در نقاط داغ تشریح گردد.

بدین ترتیب در اثر این وضعیت تشکیل ترک های میکروســکوپی افزایش یافته و این امر منجر به توسعه در شرایط کاری در برابر تنش های بالای دینامیکی شــده و توجیهی برای بروز ترک ها بوده که نشــان دهنده طبیعتی ترد می باشد. براساس این مشاهدات دلیل تشکیل ترک هنگام کارکرد قطعه تخلخل های میکروسکوپی است که در جریان انجماد به وجود می آید.

مقدمه

در چند سال اخير انواع متنوع و جديدی از فولاد ريختگی دارای خصوصيات تلفيقی مقاومت به ســايش بالا با قابليت پلاستيک خوب به صنعت معرفی شده اســت ليکن با اين وجود فولادهای ريختگی پرمنگنز (هدفيلد) هنوز بيشــترين كاربرد را برای اســتفاده تحت شــرايط بارهای ديناميکی بالا دارد.

برخی از اين كاربردهای وســيع در صنايع سيمان برای آستر آسياب ها، چکش های خردكننده زغال سنگ، در نيروگاه ها، صنايع ريلی و يا برای زنجير چرخ دستگاه های سنگين حفاری می باشد. در جدول 1 نمونه ای از خصوصيات مکانيکی اين فولاد ريختگی ارايه شده است.

نکتــه جالب توجه اينكه تلفيق مقادير بالای ازدياد طول نســبی و مقاومت بــه ضربه اين اطمينان را ايجاد مینمايد كه قطعات ريختگی از فولاد هدفيلد در شــرايط عملکرد سنگين دچار شکســت ترد نخواهند شد و علیرغم اين حقيقت كه برخی فولادهای ريختگی كم و متوسط آلياژ مقاومت به سايش بسيار بهتری دارند مصرف كنندگان معمولا تمايل به استفاده از فولادهای هدفيلد دارند.

با توجه به خصوصيات مکانيکی، دشــوار است كه تصور گردد يک قطعه ريختگی فولاد هدفيلد در جريان اســتفاده دچار شکست شود، اما مواردی خصوصا در قطعات با ضخامــت زياد اتفاق افتاده و باعث اتلاف مواد و زمان های طولانی در اثر توقف كاری شــده است.

علت چنين گســيختگی هايی معمولا مرتبط با ميزان ناكافی چکش خواری به دليل عمليات حرارتی نامناسب می باشد، اما در حقيقت علل اين شکســت بسيار پيچيده است. فقط میتوان تصور نمود كه پديده تشکيل ترک و گسيختگی نتيجه توســعه جوانه تركی می باشد كه در قطعه ريختگی در جريان فرآيند توليد شــکل گرفته است. مقاله حاضر انواع اين جوانه ها و فرآيند احتمالی تشکيل آنها را تشريح می نمايد.

تشکیل ترک میکروسکوپی در جریان انجماد قطعه ریختگی

فولاد ريختگی پرمنگنز گرايش شــديدی به تشکيل ترک در محدوده درجه حرارت های انجماد دارد. اين ترک ها پس از تميزكاری قطعه ريختگی و برخی اوقات پس از عمليات حرارتی نمايان میشوند. برای تشريح علل بروز اين پديده نگارندگان مقاله حاضر رفتار اين فولاد ريختگی را در يک درجه حرارت نزديک به حد جامد مورد مطالعه قــرار دادند.

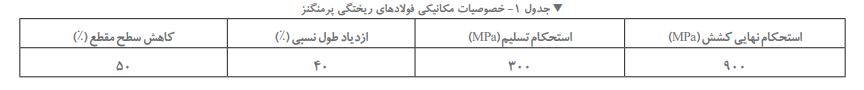

آلياژ مورد مطالعه در يک كوره قوس الکتريکی با مواد اوليه نو و پس اكسيدزدايی كامل آماده و نمونه های استوانه ای كه در شکل 1 نشان داده شده در قالب های ماسه ای با چسب رزينی ريخته گری گرديدند.

طراحی نمونه ها به نحوی انجام شد كه از مذابرسانی موثر قطعات اطمينان به وجود آيد و همزمان نيز عمليات ماشينكاری آن ها حداقل باشد. به منظور پايش درجه حرارت و در جريان انجماد و خنک شدن، از آناليز حرارتی استفاده گرديد. منحنی های نزديک پايان انجماد نشان می دهد كه درجه حرارت حد جامد به 1270 درجه سانتی گراد سقوط كرده كه در شکل 2 نشان داده شده است.

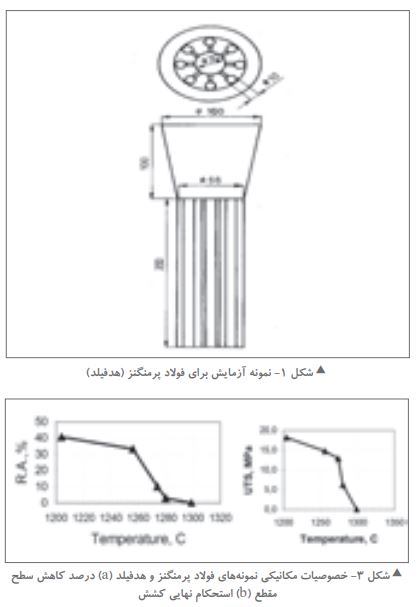

آزمايشات مکانيکی در يک دستگاه كشش با سيستم كامپيوتری و تجهيزشده به كوره برای آزمايش در درجه حرارت بالا ساخته شــده در دانشــکده مهندسی ريخته گری دانشــگاه فنی VSB شهر Ostrava لهستان، انجام گرديد. با كاهش درجه حرارت به پايين حد جامد بنابر منحنی ســرد شدن، افزايش سريع در ميزان درصد كاهش ســطح مقطع تا 40-35 درصد مشاهده شد.

افزايش UTS با افت درجه حرارت از درجه حرارت حد جامد تقريبا خطی اســت نمونه با كاهش دما تا 1160درجه سانتی گراد چکش خواری بالای خود را حفظ میكند ولی در 1010درجه سانتی گراد درصد كاهش ســطح مقطع به كمتــر از 15 درصد افت میكند كه اين مرتبط با محدوده عمليات حرارتی اين فولاد اســت. شايد بتوان علت اين امر را بروز يک محدودهای از تردی ثانويه تلقی نمود.

بــه منظور تعيين دلايل برای محدوده تردی ثانويه در درجه حرارتی پايينتر از حد جامد، نمونه های گسيخته شده را با آزمايشات متالوگرافی به وسیله الکترون ميکروســکوپ مورد مطالعه قرار گرفتند و نتايج در شکل های 4 تا 9 مشاهده میشود. بررسی شکستنگاری بر روی نمونه های انتخابشده نشاندهنده درصد كاهش ســطح مقطع پايين، متوسط و بالا در جريان آزمون كشش در درجه های مختلف است.

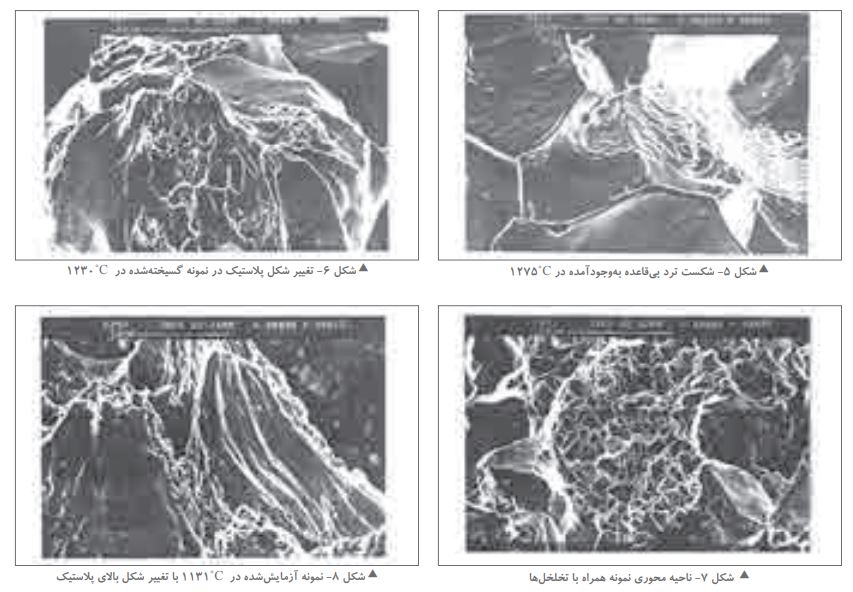

نمونه گسيخته شــده در درجه حرارت 1275درجه شکســتی ترد داشته و درصد كاهش ســطح مقطــع آن صفر درصد بوده كــه در تصوير 4 طبيعت شکست آن به صورت بين دانه ای مشاهده می شود. اما در مركز نمونه میتوان عيوب تخلخل انقباضی را كه در جريان انجماد شــکل گرفته ملاحظه نمود و فرآيند ترک گرم نيز در امتداد مرزهای دانه های گســترش يافته است.

اما در آزمون كشــش در 1230درجه سانتی گراد كاهش سطح مقطع معادل 30 درصد بوده و در شکل 6 نيز شکست با خطوط جريان قابل مشاهده بر كنار سطح، نشان دهنده شکســت تا حدودی چکشخوار (نرم) اســت. در اين درجه حرارت همچنين ترک ها نيز در امتداد مرز دانه ها قابل رويت می باشد. البته در مركز ايــن نمونه نيز يک تخلخل انقباضی وجود دارد كه به طور قابل ملاحظه ای از مقدار درصد كاهش مقطع كاسته است.

در درجه حرارت 1131درجه سانتی گراد شکســت معمولا طبيعتی نرم دارد اما هنوز حضــور يک تخلخل انقباضی در مركز نمونه دليلی برای افت مقدار كاهش ســطح مقطع فقط تا 22 درصد می باشد به طوری كه در داخل ناحيه تخلخــل، ترک در امتداد مرز دندريت ها بدون هيچگونه تغيير شــکل، امتداد يافته اســت.

تغيير شکل در درجه حرارت 1028درجه سانتی گراد نتيجه اعمال نيرويی زياد بوده و حتی با وجود يک ناحيه از تخلخل شــديد تغيير شکل انجام میگردد اما مقدار كاهش سطح مقطع اندک بوده و ميزان آن 14 درصد می باشــد. توســعه ترک های درون دانه ای نزديک لبه های نمونه و دورتر از ناحيه تحت تاثير تخلخل نيز مشاهده میگردد.

اين رفتار در بروز ترک نشان از حضور محدوده تــردی گرم ثانويه در پايين نقطه حد جامد می باشد. اما چکشخواری پايين در محدوده بســيار پاييــن نقطه حد جامد نتيجه تخلخل ميکروسکوپی است. درجه حرارت محدوده تردی ثانويه مرتبط با درجه حرارت عمليات حرارتی اعمال شده بر روی فولاد هدفيلد می باشد.

تخلخل در تمامــی نمونه های آزمون در هر دو ناحيه در جريان آزمايش يعنی ناحيه تحت تاثير تغيير شکل و ناحيه تغيير شکلنيافته ظاهر شده است. در جريان انجماد شــرايطی فراهم شــد تا نمونه ها كاملا مذابرســانی شود ليکن در جريان مطالعات ريزســاختاری تخلخل های ميکروسکوپی مشاهده گرديد اين عيــوب در اثر به وجود آمدن دندريت های بزرگ آســتنيت كه پر شدن حفرات ميکروسکوپی انقباضی را در جريان انجماد غيرممکن كردهاند، تشــکيل میشوند.

فولادهای منگنزی هرگز قابليت ابر پلاستيکی فولادهای كربنی را در پايين نقطه انجماد نخواهند داشــت. مکهای ميکروسکوپی يا بهعنوان جوانه های تــرک عمل میكنند و يا جوانه های ترک به وجودآمده را توســعه میدهند كه تاثير آن پايين آمدن چکش خواری خصوصا در درجه حرارتی عمليات حرارتی اســت.

بدين ترتيب ترک به آسانی نه تنها در جريان انجماد بلکه در حين عمليات حرارتی هم تشــکيل میشود. جوانه های متعدد شکست ترد همچنين میتوانند در جريان كاركرد قطعات ريختگی نيز توسعه و گسترش يابند.

تاثیر عملیات حرارتی بر ترد شدن

اغلب در ســطوح شکست قطعات سنگين فولاد پرمنگنز آخال های كاربيدی (Mn 3C Fe) ديده میشــود كه مبين نامناســب بــودن عمليات حرارتی به دليــل درجه حرارت پايين و يــا ناكافی بودن زمان آن اســت. نگارندگان مقاله تلاش نمودند تا اين موضوع مشــخص شود و به همين لحاظ سينتيک انحلال كاربيدها در قطعات ريختگی بسيار ســنگين مورد مطالعه قرار گرفت.

برای اين امر نمونه های اســتوانه ای به قطــر 100 ميلیمتر از فولاد هدفيلد در قالب عايق شــده (با هدايت حرارتی پايين) ريخته گری گرديــد. عايق كردن، مدول انجماد فيزيکی را حدود 45 تا 50 درصد افزايش داده و زمان انجماد را نســبت به قالب ماسه سيليسی 2/25 برابر اضافه می نمايد.

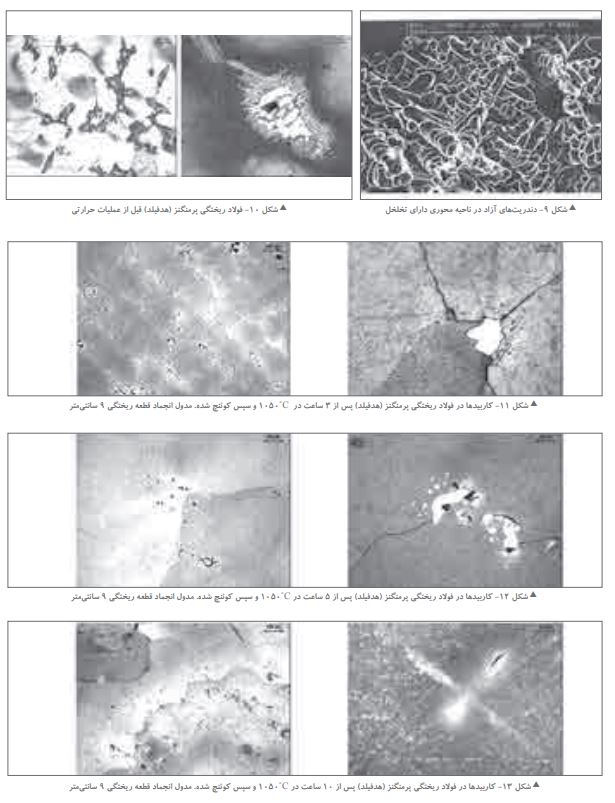

سپس نمونه ها به مدت 3، 5، 7 و 10 ســاعت در 1050درجه سانتی گراد آستنيته شدند و در انتها پس از كوئنچ در آب جهت مطالعه ســاختار و تعيين مقدار كاربيدها بريده شدند. در جدول 2 نتايج به دست آمده ارايه شده و در شکل های 10 تا 14 ريزساختار نمونه ها نشان داده شده است.

قبل از عمليات حرارتی بيش از 10 درصد كاربيد در ريزســاختار قابل رويت اســت ولی پس از عمليات حرارتی خصوصا پس از زمان 2 ســاعت كاربيدها به سرعت حل میشــوند و پس از اين زمان در ريزســاختار مقدار محدودی آخال های كوچک مشــاهده میگردد. ليکن اين آخال های كوچــک نمیتوانند به عنوان جوانه های شکســت در جريان كاركرد قطعه عمل كننــد.

عملا در ريخته گری ها، قطعات با ضخامت بيش از 60 ميلیمتر به مدت حدود 5 ســاعت حرارت داده میشــوند و بديــن ترتيب مقدار كاربيدها در آنها بايد كمتــر از 0/8 درصد و ابعاد آنها نيز كمتر از 30 ميکرون باشد.

اما اگر كاربيدهايی در ســطح شکســت در جريان كاركرد قطعه ظاهر شود میتوان تصور نمود كه عمليات كوئنچ اثربخش نبوده است. هدايت حرارتی پايين فولاد هدفيلد و ضخامت ديواره قطعات میتوانند باعث كاهش بســيار آرام درجه حــرارت هنگام كوئنچ گردند و كاربيدهای ثانويــه میتوانند به عنوان جوانه های شکست ترد تشکيل شوند.

جمع بندی

انجمــاد فولاد ريختگــی پرمنگنز همراه با تشــکيل دندريت های بزرگ آســتنيت اســت. رشــد آنها باعث میگردد جريان بين دندريتی مذاب دچار مشکل شده و در نتيجه مذاب رســانی صحيح در قطعه ريختگی انجام نشود. حتی اگر شــرايطی فراهم گردد تا انجماد نمونه جهت دار باشــد، در هر مورد حضور دندريت ها با رشــدی آزاد نواحی تخلخل را مسدود میكند كه اين امر در سطوح شکســت نمونه ها قابل رويت می باشد.

موضوع ديگر تشکيل يک دامنه ای از تردی ثانويه بلافاصله در پايين درجه حرارت پايان انجماد اســت. مکانيزم تشــکيل ترک كه در جريان آزمون مکانيکی در اين محدوده دمايی مشاهده گرديده مشــابه نظرات ارايه شده توســط Rappaz است كه در آن تخلخل های ميکروســکوپی تشکيل شده در جريان انجماد را عامل ايجاد جوانه های شکســت ترد معرفی نموده اســت.

البته ايــن جوانه ها برای ايجاد ترک به كار سختی بسيار بيشتر از ترک های گرم كه در حضور مذاب به وجود می آيند نياز دارند و بايد تغيير شکل موضعی پلاستيک بسيار شديدی به وجود آيــد. در مورد قطعات ريختگی اين فرآيند معمولا در مرحله قبل از گســترش ترک متوقف میگــردد و بدين لحاظ ترک های ميکروســکوپی به وجودآمده معمولا قابل تشــخيص نبوده و فقط در جريان كاركــرد قطعه تحت بارهای ديناميک بسيار بالا توسعه می يابد.

منابع:

منبع خارجی: Archives of Foundry Engineering Vol.9.2009

منبع فارسی: آبان ماه 1395- مجله صنعت ریخته گری

ترجمه: انجمن صنفی کارخانجات صنعت ریخته گری

[1] Kniaginin G.: Staliwo. Metalurgia i Odlewnictwo. Ed. Śląsk,

1977

[2] Chojecki A., Telejko I.: Odlewnictwo staliwa. Ed. Akapit,

Kraków 2003.

[3] Chojecki A., Telejko I, Kozelsky P.: Liquid metal embrittle- ment phenomena within the solidification range. In:: New Chal- lenges in Mesomechanics, v.1, pp 175-181, Aalborg Univ., Aal- borg 2002.

[4] Telejko I., Chojecki A., Dobosz S.: Hot tearing formation in cast steel: In: New Challenges in Mesomechanics, v.2, pp

482- 501, Aalborg Univ., Aalborg 2002.

[5] Chojecki A., Telejko I., Tasak E., Kozelsky P. : Oce- na skłonności do pęknięć odlewów w zakresie temperatury krzepnięcia. Materialove inzinierstvo ( Materials Engineering)

v. 10, nr 3, 2003, pp. 31-34.

[6] Chojecki A., Telejko I., Kozelsky P.: Oddziaływanie fazy ciekłej jako przyczyna kruchości stopów w zakresie temperatur krzepnięcia. Trans. of XIII Konf. Sprawozdawczej Komitetu Met- alurgii PAN, Krynica 2002,

t. 2, pp.98-102.

[7] Rappaz, M. et al.: Metall. and Materials Trans., 30, 1999, ser.A, p

مقالات و اخبار

ریخته گری دقیق چیست

انتقال فلز ذوبشده به داخل قالبهای مقاوم به حرارت با هدف سرمایهگذاری و ایجاد شکل نهایی قطعه را بهعنوان ریخته گری دقیق شناخته میشود. این روش از اهمیت خاصی برخوردار است زیرا میتواند قطعاتی با دمای ذوب بالا و امکان قالبگیری در محیطهایی نظیر گچ یا فلز را بهوجود آورد.

این نوع ریخته گری به دو روش اصلی میتواند انجام شود: از طریق استفاده از مدلهای موم اصلی (که به روش مستقیم اجرا میشود) یا با استفاده از کپیهایی از الگوهای اصلی که برای ساخت آنها نیاز به موم نیست (که به روش غیرمستقیم اجرا میشود).

ریخته گری ماسه ای چیست

فرایند ریخته گری ماسه ای (Sand Casting) یک روش در حوزه ریختهگری فلزات است که در آن از ماسه بهعنوان ماده اصلی برای ایجاد قالب استفاده میشود. قطعات حاصل از این نوع ریختهگری در واحدهای تولیدی خاصی ساخته میشوند که به کارخانه ذوب نیز معروف است. بیش از ۶۰ درصد از کل قطعات ریختهگری بهوسیله این فرایند، یعنی کستینگ ماسهای، تولید میشوند.

ریخته گری گریز از مرکز

یکی از مهمترین روشهایی که برای ریخته گری وجود دارد، ریخته گری گریز از مرکز یا Centrifugal casting است. در این روش با استفاده از دستگاههای مخصوص، ماده مذاب بهسرعت چرخیده و شکل استوانهای به خود میگیرد. دلیل این موضوع وجود نیروی گریز از مرکز است.

یک نظر در “بروز ترک درفولاد ریختگی پرمنگنزهدفیلد”

خیلی کاربردی و مفید بود