درک و آگاهی از توانایی و محدودیت های دانش در ریخته گری

چکیده

ریخته گری فرآیند پیچیدهای اســت که اغلب در آن باید با انواع تخلخل، حفره ها و آخال های ناشناخته و کنترلنشده مواجه شد. گسستگی ها در قطعات ریختگی بر خصوصیات متناوب و یکنواخت مکانیکی موثر است و انواع این گسستگی ها، که اغلب در قطعات ریختگی منحصربه فرد هستند و یا در قطعات آهنگری شده و کارپذیر وجود ندارند، موجب شده تا گرایشی برضد استفاده از قطعات ریختگی به وجود آید.

انــدازه و شــکل مک های تخلخلی، آخال ها و ذرات فــاز ثانویه تاثیر کلی بر خواص قطعات ریختگی دارند. هرچند که این گسســتگی ها تاثیر محدودی بر اســتحکام تســلیم داشته، ولی بر اســتحکام کششــی و ازدیاد طول نســبی اثر قابل ملاحظه ای دارند.

بر همین اساس راهی که این گسســتگی ها خصوصیات کششی را تحت تاثیر قرار میدهد تشریح شــده و روش هایی برای کاهش این گسستگی ها پیشنهاد شده و داده هایی برای نشان دادن اثربخشی این روش ها جهت افزایش استحکام ارایه شده است.

البته گسســتگی ها حتی بیشتر از استحکام کشش بر استحکام خســتگی اثر منفی دارد و به همین لحاظ نقش آنها بر فرآیند خستگی تشریح گردیده است.هرچند که تخلخل و سایر گسستگی ها استحکام تحت بارهای یکنواخت و متناوب را در قطعات ریختگی کاهش میدهند، ولی با کمک آزادی بینهایت زیاد در طراحی قطعات ریختگی میتوان قطعاتی را در رقابت با قطعات کارپذیر و جوشکاری شده تولید نمود.

محققان نشان داده اند که استحکام طرح را میتوانند به میزان زیادی از طریق طراحی مجدد قطعه ارتقا دهند تا بدین ترتیب قطعات ریختگی کاملا قابل رقابت با قطعات کارپذیر باشند. بر همین اساس درک و آگاهی مناسب از قدرت طراحی میتواند یک قطعه ریختگی را قویتر نماید تا عیوب احتمالی به وجودآمده در ریخته گری را بهتر تحمل کند.

مقدمه

ســينتيک فرآيند انجمــاد مولد تخلخل های انقباضی ميکروســکوپی، ساختارهای درشــت دانه و اغلب فازهای ثانويه غيردلخواه كه موجب گسترش جدايش در آلياژ هنگام انجماد میشوند، است و كاهش قابليت انحلال گازها در جريان انجماد نيز میتواند موجب ايجاد تخلخل داخلی گردد.

فرآيند ريخته گری میتواند به دليل اكسيداســيون مجدد فلز مذاب هنگام بارريزی، باعث تشکيل آخال و همچنين محبوس شــدن ذرات خارجی خرد گرديده كه اين امر عيوب و گسســتگی های قطعه ريختگی را بيشــتر مینمايد.

انواع گوناگون حفرات، آخال ها و ويژگی های ريزساختاری اســتحکام و چکشخواری را كاهش داده و موجب میشــود قطعات ريختگی نســبت به قطعات توليدشده به روش های كارپذير و آهنگــری خصوصيات پايين تری را در مقابــل بارهای يکنواخت و متناوب داشته باشند.

در قطعات ريختگی نســبت به قطعات كارپذير، ريزســاختار، اندازه دانه و ذرات فاز ثانويه درشــت تر بوده كه اين موضوع نيز خصوصيات آنها را نسبت به قطعات كارپذير بيشــتر متمايز مینمايد. بر روی قطعات ريختگی میتوان عمليات حرارتی اعمال نمود تا ساختار دانه بندی ظريف شود و با ارتقای خواص مکانيکی به قطعات كارپذير نزديک شوند، هرچند كه اندازه های انواع گوناگون گسســتگی ها و ذرات فازهــای ثانويه در قطعات ريختگــی عموما با عمليات حرارتی تغيير نمیكنند.

اندازه و شکل آخال ها، مک های تخلخلی و ذرات فازهای ثانويه اثر عمدهای بر خصوصيات قطعات ريختگی دارند. اين عوامل مضر اثر محدودی بر استحکام تســليم دارند، ولی اثر عمدهای بر اســتحکام كشش و ازدياد طول نسبی دارند و در مقاله حاضر به راه هايی كه اين عوامل موثر بر شــکل تاثير میگذارند اشــاره خواهد شد.

برای بســياری از كاربردهــا، قطعات ريختگی در معــرض بارهای متناوب بوده و اســتحکام خســتگی در آنها مهم ترين خصوصيت مکانيکی آنهاست و گسستگی ها نســبت به استحکام كشش آسيب بيشــتری به استحکام خستگی میرسانند.

انواع گسستگیها و عیوب در قطعات ریختگی

گسسســتگی ها در قطعات ريختگی شــامل تخلخل های ميکروســکوپی انقباضی، تخلخل های گازی، فيلم های اكسيد آخال های سربارهای، ذرات گرافيت درشــت، خوشه های گرافيت كروی، گرافيت تغييرشکل يافته، گرافيت ورقه ای در سطح قطعه و غيره میباشند.

در آلياژهای ريختگی Al-Si تخلخل های گازی، تخلخل های ميکروسکوپی انقباضی، فاز سيليســيم يوتکتيک درشــت و انواع فازهای ثانويه برحسب مقادير Fe و Cu موجود در آلياژ، وجود دارند.

در چدن نشکن گسستگی ها شامل ذرات گرافيت تغييرشکل يافته، آخال های سـربارهای و تخلخل های ميکروسـکوپی انقباضی اســت. اما در قطعات ريختگی فولاد گسستگی ها شامل تخلخل های ميکروســکوپی انقباضی، آخال های اكســيدی و ســربارهای و توزيع غيردلخواه اكسیسولفيدها و آخال های نيترورآلومينيم در مرز دانه میباشد.

تخلخل انقباضی

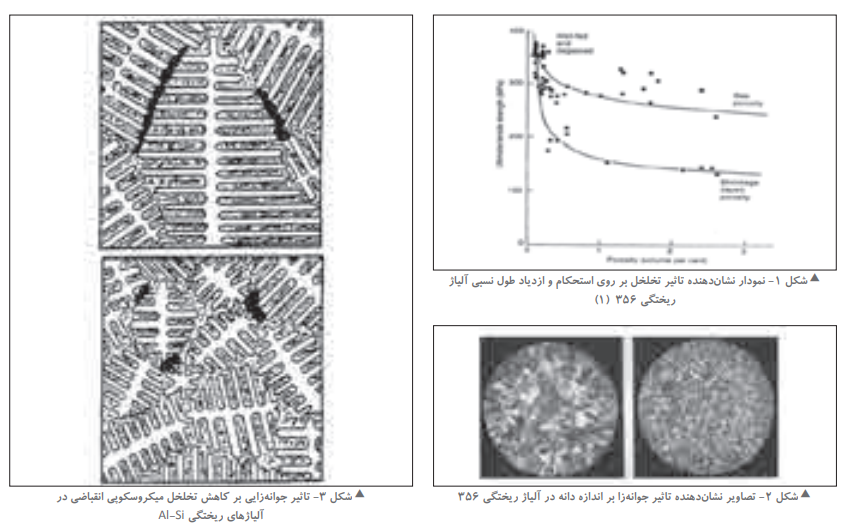

تاثيــر تخلخل بر خصوصيات مکانيکی آلياژهای Al-Si (1) در شــکل 1 نشــان داده شده است. البته هم تخلخل گازی و هم انقباضی در نسبت درصد كل حجم تخلخل، موجب كاهش استحکام كشش می شوند.

در شکل 1 نشان داده شده كه در يک نســبت حجمی، تخلخل انقباضی نسبت به گازی به طور چشمگيرتری اثر منفی دارد و اين تفاوت مرتبط با شکل زاويه دار تخلخل های انقباضی است.

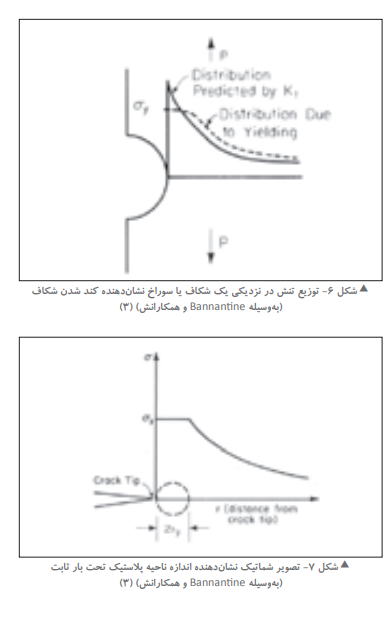

همانطور كه در شــکل های 2 و 3 نشان داده شده تخلخل های انقباضی در فضاهای بين دانه ای تشکيل شــده و میتوانند با جوانه زايی اندازه آنها كوچک شــوند. البته هرچند با اين روش پراكندگی تخلخل های انقباضی بيشتر میگردد ولی شــکل آن ها قابل تغيير نيست و شکل زاويه دار تخلخل های انقباضی موجب تمركز تنش در لبه های مک ها میگردد.

تمرکز تنش در محل گسستگی ها

روشن است كه در محل شيارها و تقاطع سطوح تمركز تنش به وجود می آيد و Peterson 2اين تمركز تنش را در بســياری از شــيارهايی با شکل هندسی محاسبه نمود. بايد توجه كرد كه در هنگام تجاوز تنش موضعی نسبت به ميزان اســتحکام تسليم فلز، تسليم اتفاق می افتد بنابراين در فلزات نرم تر، قله و نقطه حداكثر تنش ها كه با Kt پيش بينی میشوند به دليل بروز تسليم هيچگاه به دســت نمی آيند هرچند كه در فلزات با استحکام بالاتر تاثير كامل تمركز تنش نيز بايد درنظر گرفته شود.

در هنگامی كه شــکل گسستگی نامناسب بوده و اندازه آن نيز بزرگ است، فلز پيرامون نوک گسســتگی به صورت پلاستيک تغيير شکل پيدا میكند و تغيير شکل پلاســتيک هم منجر به تشــکيل ترک میگردد.

در شــکل 7 به صورت شماتيک ناحيه تغيير شکل پلاستيک فلز نشان داده شده است. تمركز تنش در آخرين ناحيه نوک يک گسســتگی يا ترک به وســيله ضريب شــدت تنش K نشان داده میشــود كه يک اصطلاح به كار رفته در مکانيزم شکســت است و مکانيزم شکست درواقع يک مطالعه از شرايط تنش مرتبط با ترک های به وجودآمده در فلز می باشــد.

مکانيزم شکســت، اين امکان را ايجاد میكند تا بتوان اســتحکام شکســت و عمر خســتگی قطعات را در اثر يک عيب پيش بينی نمود. اســتحکام شکست را میتوان از اندازه موقعيت عيب، شــکل هندســی قطعه، بارهای خارجی اعمالشده و خصوصيــات آلياژی قطعه پيشبينی نمود.

هنگامی كه شــدت تنش در پيرامون يک عيب به حد بحرانی ضريب شدت شکست Kc میرسد، ترک توسعه يافته و رشد آن به صورت ناپايدار درآمده و موجب توسعه سريع ترک و گسيختگی میگردد.

رشــد ترک میتواند در اشکال متفاوت نيروهای كششی و برشی رخ دهد و احتمالا معمول ترين شکل آن در قطعات ساختاری نوع كششی آن يا نوع بار (I) اســت. همچنين معمولترين عاملی كه تعيين و گزارش گرديده ضريب شــدت تنش بحرانی برای فلزات يعنی KIc میباشد كه جزيی از خصوصيات آلياژ بوده و به نام چقرمگی شکست كرنش صفحه ای معروف است. مکانيزم شکست رابطه عمومی بين ضريب شدت تنش K و يک گسستگی را نشان میدهد:

معادله (1): ![]()

a =معادل حداکثر ابعاد عیب

σ =تنش کلی در مقطع

(g(f =مجموع ضرایب مختلف هندســی که نوعا هنگامی که K به مقدار KIc نزدیک میشــود و توســعه ناپایدار ترک مورد انتظار اســت، بین 1 تا 1/4 میباشد.

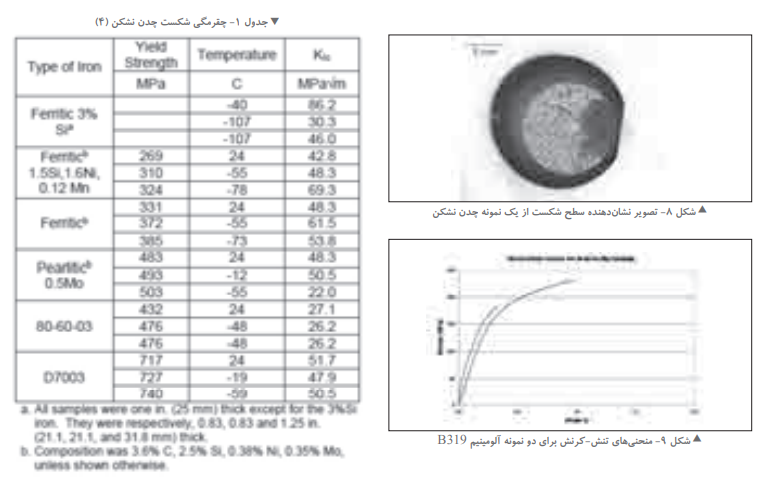

با نگاه به سطح شکست استوانه كشش چدن نشکن فريتی-پرليتی در شکل 8 مشاهده میشود سطح شکست دارای يک ناحيه تيره با فرورفتگی های (dimple) پارگی و يک ناحيه روشن نشان دهنده شکست درون دانه ای كليواژ است.

با ادامه روند اعمال بار كششی جدا شدن فلزی به صورت موضعی شکل گرفته و تا انتهای آزمــون ادامه میيابد، بدين صورت كه ابتدا با پارگی و گســيختگی چکشخوار همراه با فرورفتگی های ســطحی و ايجاد ناحيه تيرهرنگ و در نهايت شکست در هنگام نگه داشــتن نمونه در بار بيش از حد تحمل، جدا شدن به وجود می آيد.

در اين نمونه ناحيه تيرهرنگ طول 8/1 ميلیمتر دارد و اســتحکام كشــش نيز 338 مگاپاسکال بوده است. اگر درنظر گرفته شــود كه ناحيه روشن ارايه دهنده شکست سريع در اثر بار اعمال شــده بيش از حد تحمل است و ســپس ناحيه تيرهرنگ نشان دهنده اندازه گسستگی هنگامی كه نمونه كششی به سرعت به دو تکه گسيخته می شود، است.

همچنين میتوان چنين درنظر گرفت كه در نقطه بار بيش از حد، نمونه به شدت تنش بحرانی رســيده است. بدين ترتيب شدت تنش بحرانی را میتوان از معادله (1) بدين ترتيب محاسبه نمود:

![]()

این نتیجه انطباق خوبی با مقادیر منتشــر شــده(4 KIc ) برای چدن نشکن فریتی-پرلیتی دارد که بین ![]() 86 تا 22 است.

86 تا 22 است.

گسستگی های کنترل کننده استحکام و ازدیاد طول نسبی

بديــن ترتيب میتوان چنين گفت كه تعداد و اندازه عيوب در فلز میتواند بر رفتار تنش-كرنش در قطعات ريختگی اثر بگذارد. برای يک نمونه آزمون كشش كه حاوی يک عيب مشــخص يا گسستگی است و دارای يک مقدار KIc معلوم اســت، نمونه میتواند فقط تا نقطه ای تحت بار قرار گيرد كه در آن نقطه شدت تنش در محيط گسستگی به يک شدت تنش بحرانی برسد.

تنشی كه اين شرايط را ايجاد میكند را تنش بحرانی يا تنش شکست برای نمونه كشش مینامند. تنش بحرانی تابعی از KIc، يک خصوصيت آلياژ و ابعاد و شــکل گسستگی است. تنش بحرانی میتواند به خوبی بالای استحکام تسليم آلياژ و شايد در برخی اوقات معادل آن و حتی كمتر از استحکام تسليم باشد.

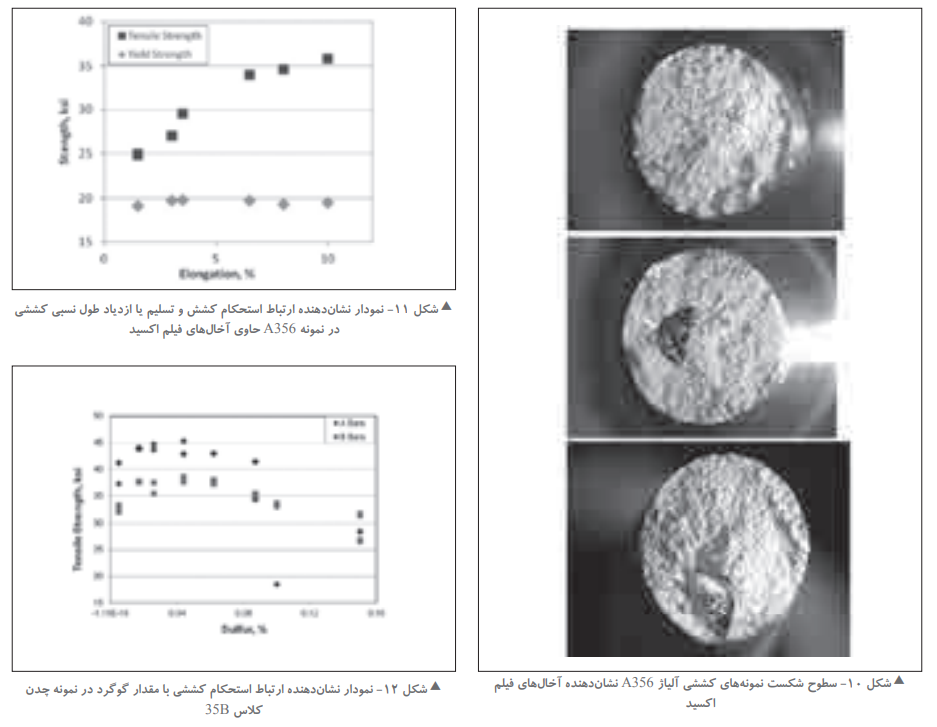

آزمايشــگاه (Technology Materials Element) كــه بعد از اين به نام آزمايشــگاه A ناميده می شود اغلب آلياژهای ريختگی 319 تحت آزمايش قرار داده و در آن آزمايشــات نمونه كشــش قبل از رسيدن به 0/2 درصد استحکام تسليم نهايی گسيخته شده است.

منحنی های تنش-كرنش از دو نمونه آزمايش B319 در شــکل 9 نشان دهنده اين اثر می باشــد. ازدياد طول نسبی كلی اين نمونه نيز به خوبی يک درصــد پايينتر از مقدار معمول و الزامی برای اين آلياژ در بيشــتر مشخصات فنی ارايه شده آلياژ 319 است ولی در مقدار تنش بحرانی بالاتر از 0/2 درصد اســتحکام تســليم نهايی نمونه B دچار گسيختگی گرديد، هرچند كه ازدياد طول نســبی نمونه B نيز هنوز يــک درصد پايين تر از مقدار تعيين شده آلياژ بود.

استحکام و ازدياد طول بسيار پايين نمونه A كه در شکل 9 نشان داده شده میتواند به دليل بروز تردی باشد. تردی میتواند با هر مکانيزمی تعيين گردد كه موجب كاهش هم اســتحکام كشــش و هم ازدياد طول نســبی كشش میشــود.

چنين تردی در يک سری از نمونه های كشــش آلياژ آلومينيم 356 نشان داده شــد كه به دليل آخال های اكسيدی در اندازه های مختلف بوده و در شکل 10 سطوح شکست تعدادی از اين نمونه ها ارايه شده است. تمامی اين نمونه های استحکام های تسليم در حد ksi 20 داشتند ولی هم اســتحکام نهايی كشش و هم ازدياد طول نسبی به دليل شدت وجود آخال های اكســيدی كاهش يافته است.

در نمودار شکل 11 افت و كاهش در استحکام كشش و ازدياد طول نسبی كششی ترسيم گرديده است. در يک تحقيق اخير بر روی چدن خاكســتری (5) نشــان داده شده كه در چدن خاكستری نيز يک نوعی تردی به وجود آمده، در آن تحقيق تلاش گرديده تــا مقاديــر S و Mn به منظور تعيين تلفيقی بهينه از Mn و S تغيير داده شــده اســت.

پس از تعيين مقادير بهينه، استحکام كششــی به جوانه زايی (به صورت تعداد دانه ها) و ميل به تبريد با يک به خصوص گوگرد برای هر سه مقدار منگنز، واكنش مثبت نشــان داد به طوری كه در مقدار بالاتــر گوگرد حتی در محدوده مقاديــری كه در محدوده قابل قبول تجاری بودند، اســتحکام كششــی كاهش چشــمگيری داشته است.

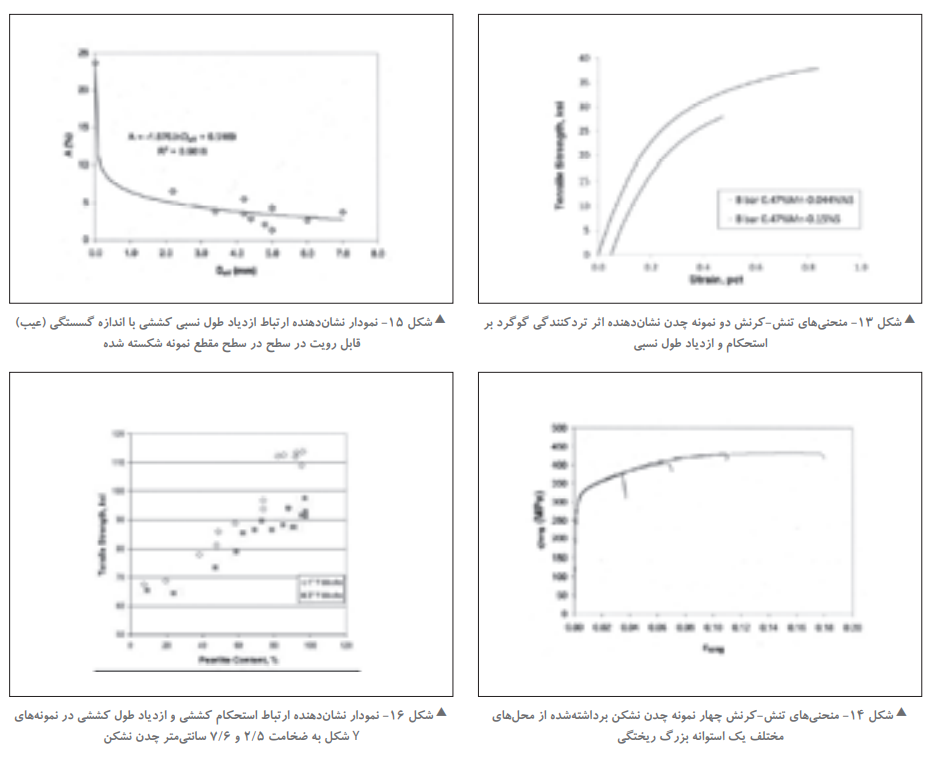

در اين تحقيق منحنی های دقيق تنش- كرنش برای آلياژهای بهينه ســازی شــده با گوگرد بالا، تهيه شد و نتايج نشان دادند كه آلياژ ترد شده است. همانطور كه در ساير آلياژهای ريختگی نيز هنگام ترد شدن مشاهده میشــود، منحنی های تنش-كرنش برای چدن خاكستری در شکل 13 نشان میدهد كه هم استحکام كششی و هم ازدياد طول نسبی كششی كاهش يافته اند.

ریزساختار و خواص مکانیکی

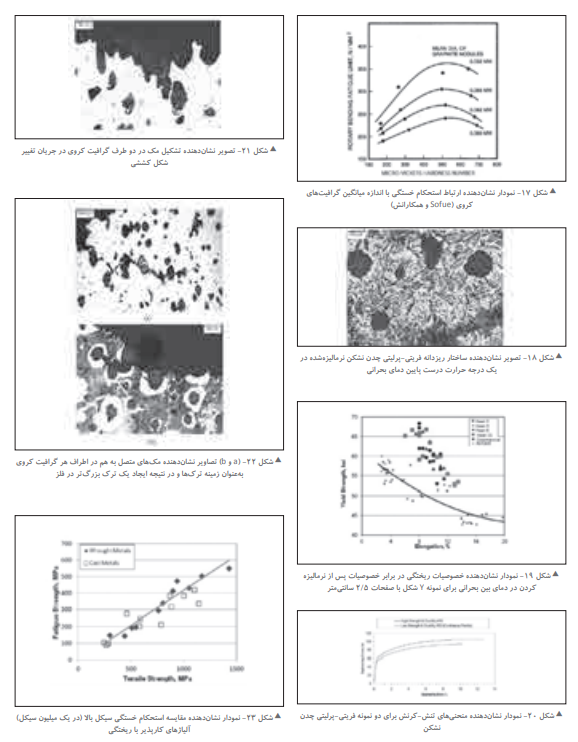

چندين ســال قبل محققانی (6) خصوصيات كششی را در نقاط مختلف يک قطعه بزرگ چدن نشــکن مطالعه نمودند و در شکل 14 نتايج استحکام و ازدياد طول نسبی كششــی با منحنی های تنش-كرنش برای چهار نمونه نشان دهنده تفاوت چشمگير است.

اما هنگامی كه سطوح شکست نمونه ها مورد بررسی قرار گرفتند انواع مختلفی از گسســتگی ها شامل آخال های اكسيد فيلم و خوشه های گرافيت كروی مشــاهده گرديد. در نمودار شــکل 15 ارتباط ازدياد طول نسبی كششی با اندازه انواع گسستگی ها و عيوب ارايه شده است.

در چدن های نشکن با گرافيت های كروی درشت، مک و حفرات هنگامی كه گرافيت های كروی بزرگ هســتند، آسانتر به وجود میآيند. گرافيت های كروی بزرگ موجب شــدت يافتن تنش اطراف گرافيت ها شــده كه بــا افزايش اندازه گرافيت تنش نيز زياد شــده به طوری كه استحکام شکست رشته های پرليت بين گرافيت ها به يک مقدار كمتر از تنش كلی رســيده و در نتيجه استحکام كشش و ازدياد طول نســبی كششی نيز كاهش می يابد.

خصوصيات كششی دو نمونه Y شــکل به ضخامت 2/5 و 7/6 سانتی متری در تحقيقی (7) اخيرا مقايسه گرديد و نشان داده شد كه استحکام و ازدياد طول نسبی با افزايش ضخامت مقطع كاهش می يابند.

در شــکل 16 مشــاهده میگردد كه با افزايش تعداد گرافيت كروی و كاهش اندازه آنها، استحکام كشش و ازدياد طول نسبی هر دو زياد میشوند. Sofue و همکارانش (8) نيز نشــان دادند كه در چدن های نشــکن با اندازه مختلف گرافيت كروی، اســتحکام خســتگی با كاهش اندازه گرافيت، افزايش می يابد.

در نمودار شــکل 17 ارتباط استحکام خستگی با ميانگين اندازه گرافيت كروی ارايه شده است. عمليات حرارتی میتواند برای ارتقای اســتحکام و ازدياد طول چدن نشکن با گرافيت های كروی درشــت به كار رود.

به وســيله ظريف كردن ساختار دانهای خصوصيات مکانيکی قابل افزايش اســت و در تحقيقی، اخيرا بر روی نمونه های چدن نشــکن از نمونه Y شکل با ضخامت 7/6 سانتیمتر نشان داده شده كه با نرماليزه كردن فقط پايين تر از درجه حرارت بحرانی بالايی میتوان ريزساختاری فريتی-پرليتی با دانه بندی ظريف توليد نمود.

به طوریكه اين به سازی ريزساختار منجر به افزايش چشمگير در ازدياد طول و استحکام شده است. نمودار شــکل 19 ارتقای خصوصيات مکانيکی در اثر عمليات به سازی به وسيله نرماليزه كردن را نشان میدهد. يک افت مشابه در خصوصيات مکانيکی نيز معمولا در قطعات چدن نشکن مشاهده می شود.

در چدن های فريتی-پرليتی گسيختگی با تغيير شکل يکنواخت در جريــان ازدياد طول كششــی اتفاق میافتد. اما از آنجا كــه پرليت يک جزء ميکروســکوپی پيوسته است و فريت به صورت غيرپيوسته، تغيير شکل يکنواخت ادامه می يابد.

در نمودار شکل 20 منحنی های تنش-كرنش برای دو نمونه چدن نشکن مقايسه شده است. هنگامی كــه فريت محصور به گرافيت های كروی جدا از هم و به شــکل فريت چشم گاوی اســت، مک ها در قطب های كره های گرافيت به وجود می آيد.

اين مکان های خالی بين گرافيت های مجاور باعث افزايش تنش موضعی در پرليت پيرامونی زمينه شــده و در نهايت مک ها هنگام توسعه ترک از وسط پرليت به هم متصل می شوند.

اما زمانی كه فريت بهصورت پيوســته است باعث ايجاد يک مسيری برای اتصال گرافيت های كروی شــده و موجب تغيير شــکل موضعی در نواحی فريت میگردد. در نتيجه شکست اوليه از بين نواحی پرليت به وجود می آيد و تا حدودی موجب كاهش چکش خواری میگردد (مطابق با نمونه 52 در شکل20).

مبانی و اصول خستگی

از آنجا كه بسياری از قطعات ريختگی تحت تاثير بارهای متناوب هستند در نتيجه اســتحکام خســتگی مهمترين عامل بحرانی و حساس در طراحی آنهاســت. البته تا چندی پيش خصوصيات خستگی انواع آلياژهای ريختگی در دســترس نبود و به همين دليل جامعه ريخته گران آمريکا (AFS) چندين ســال قبل يک پايگاه داده برای چدن هــای گرافيتی ايجاد نمود.

اين داده ها شامل خصوصيات عمر كرنشی اســت كه در مدل های آناليز عناصر محدود (FEA1) برای شبيه سازی و پيش بينی استحکام خستگی مورد نياز می باشند. در حال حاضر اين داده ها توســعه يافته و شامل اطلاعات در مورد آلياژهای ريختگی آلومينيم و فولاد نيز هســتند و طراحان از اين داده ها برای طراحی قطعات ريختگــی كه به عنوان قطعات ســاختاری به كار میروند، اســتفاده مینمايند.

امروزه بيشتر آزمايشگاه ها خصوصيات و استحکام خستگی را در برابر بارهای متناوب اندازه گيری میكنند. اين آزمايشــات بر روی نمونه های ماشينکاری شده با ســطوح صاف و نه قطعات ريختگی، انجام میگردد.

برای بسياری از آلياژهای كارپذير حد نهايی دوام معمولا يکســوم تا نصف ميزان استحکام كششی بوده و در قطعات ريختگی به دليل حضور گسســتگی ها و عيوب، استحکام خستگی میتواند پايين تر باشد و نزديک يک چهارم استحکام كششی است.

مقایسه خصوصیات خستگی قطعات ریختگی با کارپذیر

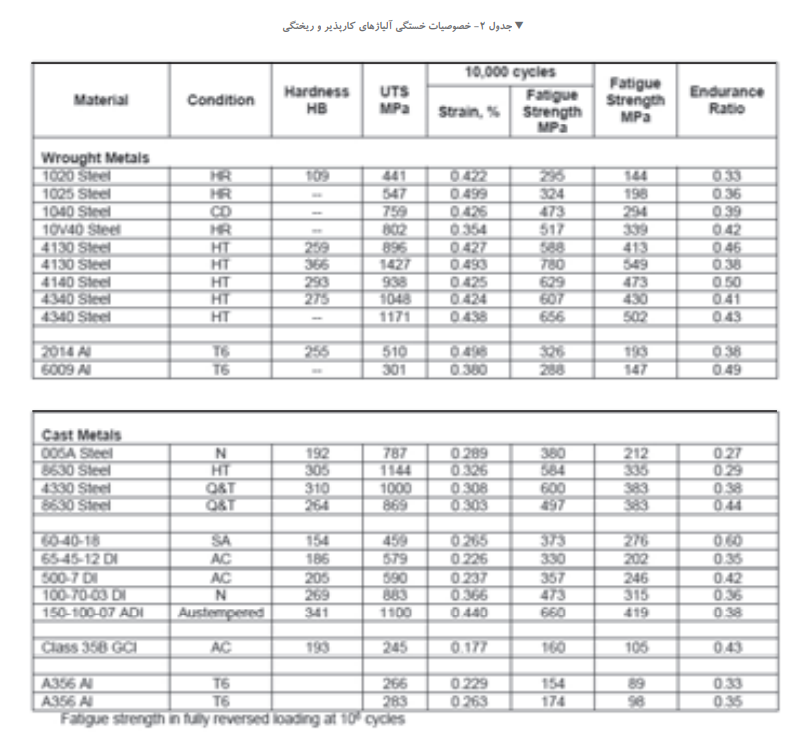

در گــزارش اطلاعاتی هندبوک (1099J SAE2) فهرســتی از خصوصيات خستگی انواع آلياژهای فولاد و آلومينيم كارپذير و همچنين تعداد كمی آلياژهای ريختگی ارايه شده است. خصوصيات 9 آلياژ از گزارش (1099J SAE) انتخاب شــد و با خصوصيات آلياژهای ريختگی اعلام شده به وسيله AFS مقايسه گرديد.

در جدول 2 اســتحکام های خستگی آلياژهای مختلف ارايه شده است. در نمودار شکل 23 استحکام های خســتگی آلياژهای كارپذير (سيکل های 1 ميليونی) در كنار آلياژهای ريختگی رسم شده و ملاحظه می شود دامنه كرنش برای خستگی در سيکل های پايين (يک عمر 10 هزار سيکل) در آلياژهای كارپذير قابل مقايسه با آلياژهای ريختگی است (شکل 24).

در شــکل 23 نيز مشاهده میشــود خصوصيات خســتگی در سيکل های بالای بســياری از آلياژهای ريختگی به استحکام های خستگی آلياژهای كارپذير نزديک است. البته بايد توجه داشت كه نمونه های خستگی معمولا از استوانه های جداگانه ريخته گری شــده تهيه میشود و عملا قطعه ريختگی نبوده كه در آنها گسستگی ها و عيوب بيشتر و بزرگتری ممکن است وجود داشته باشد.

اما يک تفاوت بزرگتر در اســتحکام خستگی برای خصوصيات خستگی در سيکل های پايين مشاهده میگردد (شــکل 24). در خستگی سيکل های پايين، استحکام خستگی بيشتر تابعی از چکشخواری كششی است تا استحکام كششی و به همين دليل دامنه های كرنش در سيکل های 10 هزار در آلياژهای كارپذير به طور چشمگيری بالاتر بوده كه به وضوح نشان دهنده چکشخواری بالاتر آنها نسبت به آلياژهای ريختگی است.

در ابتدا يک گسســتگی يک عيب اســت و هنوز يک ترک خستگی نيست. اولين مرحله در فرآيند خســتگی نيز مرحله جوانه زنی میباشد كه در آن بارهای متناوب برای يک تعداد چرخه (سيکل) قبل از تشکيل يک ترک اعمال میشود. در خســتگی سيکل بالا بيشتر عمر خســتگی مرتبط با جوانه زنی ترک است.

در حالی كه در خستگی سيکل پايين جوانه زنی ترک زود اتفاق میافتد و بيشتر عمر خستگی مرتبط با توسعه ترک است. در قطعات ريختگی كه در آنها گسستگی ها نســبتا بزرگ هستند رشــد ترک شــتاب گرفته و بدين ترتيب قطعات ريختگی مقاومت خستگی سيکل پايين كمتری را از خود نشان میدهند.

در 25 سال اخير آزمايشگاه A اجزای موتور را برای قطعه سازان خودرو تحت آزمايش قرار داده و بيشــتر آزمايشــات بر روی آلياژهای A356 و A319 بوده است. بسياری از اين آزمايشات بر روی نمونه های برداشته شده از نشيمنگاه های ياتاقان پوســته های موتور انجام گرديده و در آزمون خستگی محوری برای 10 ميليون سيکل استحکام های خستگی بسيار پايينی در حد 28 مگاپاسکال داشتند.

بررسی سطوح شکست نيز نشان داد كه ترک های خستگی اساسا بر روی مک ها و تخلخل های انقباضی ميکروسکوپی جوانه زنی میكنند. قبلا ماســه های قالبگيری زيركنی برای افزايش سرعت سرد شدن و ظريف كردن ريزســاختار ريختگی استفاده میشــد ولی با به كارگيری مبردها در محل نشيمنگاه های ياتاقان در پوســته موتور پيشرفت بيشتری حاصل گرديد.

مبردها باعث افزايش انجماد جهت دار شده و ميزان تخلخل را تا حد 0/01 درصد حجمی كاهش میدهند و بدين ترتيب اســتحکام خستگی در 10 ميليون سيکل بين 83 تا 97 مگاپاسکال افزايش میيابد. مطالعه سطوح شکست نيز معمولا نشان دهنده مک های ميکروسکوپی انقباضی در محلهای جوانه زنی شکست است.

در يک مورد، نمونه های ارايه شده به يک مشتری از آلياژ 319 در 10 ميليون سيکل استحکام خستگی 124 مگاپاســکال داشته است. يکی از نمونه ها با اين اســتحکام خستگی بسيار بالا به وسيله ميکروســکوپ الکترونی روبشی (SEM) مورد مطالعه قرار گرفت و هيچ مک و يا عيب مشــخصی در محل شــروع ترک خستگی مشاهده نگرديد.

خصوصیات مورد نیاز در هنگام استفاده و به کارگیری

هيچ قطعه ای طراحی نگرديده تا پس از تغيير شکل كلی قابل استفاده باشد. در بيشتر خصوصيات آلياژها يک ميزان حداقلی از چکشخواری مطرح است ولی بيشتر قطعات پس از هرگونه تغيير شکل پلاستيک و يا پيچش در جريان كاركرد ديگر اســتفاده نمیشوند. استحکام كشــش و ضربه يک شاخص كيفيت است و ازدياد طول كششی نيز يک شاخص كيفی است ولی كاربردی نمیباشد.

طراحی قطعات ریختگی

Caine J.B. (10) اظهــار داشــته كه مزيت قطعات ريختگی براســاس امکان شکلدهی مذاب به صورتی است كه از نظر بهره وری با هيچ فرآيند شکل دادن ديگری ميسر نباشد. اين انعطاف پذيری، طراح را قادر میسازد تا اشکال قطعات ريختگی را به نحوی طراحی كند تا بار اعمال شده به طور يکنواخت توزيع شده و هيچ قسمتی از قطعه ريختگی تحت بار اضافی قرار نگرفته و تمركز تنش نيز در حداقل باشد.

ابــزاری كه با آنها میتوان با آلياژهای كارپذير با اســتحکام و يکپارچگی بالاتر رقابت نمود ناشــی از تجزيه و تحليل دقيق طراحی قطعه اســت. به سازی طرح معمولا میتواند باعث به كارگيری يک آلياژ ريختگی با استحکام پايين تر و رسيدن به يک قطعه ريختگی با استحکامی بالاتر و يا معادل آلياژ كارپذير گردد.

قطعــات ريختگی را میتوان با افزودن تيرک در ناحيه تنش بالا، ايجاد و يا افزايش قوس، به كارگيری ســطوح منحنی و قــوسدار و يا افزودن ضخامت در محل هايی كه برای كاهش تنش مورد نياز اســت، با مناســب ترين خصوصيات طراحــی نمود. اغلب میتوان در محل هايی كه مورد نياز نيســت ضخامت فلز را كاهش داد و حتی وزن كلی قطعه را كم نمود.

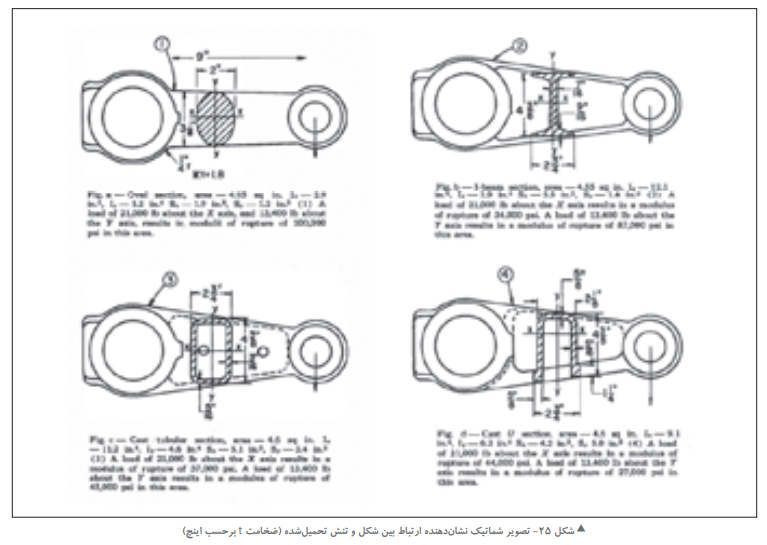

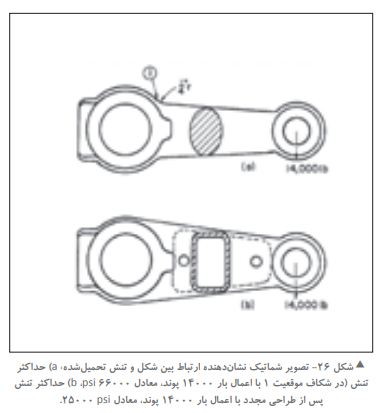

Caine (10) همچنين قدرت طراحی برای يک قطعه بازوی رابط را در شکل 25 نشــان داده اســت. اين قطعه در محورهای X و Y تحت نيرو قرار داشته و مطابق شکل 25a به عنوان يک قطعه آهنگری شده در محور Y دارای يک مدول گسيختگی معادل 690 مگاپاسکال میباشد.

در شــکل 25b قطعه با درنظر گرفتن يک تيرک I شــکل، به سازی شده و دارای مدول گســيختگی 600 مگاپاسکال اســت. اما هنگامی كه قطعه با يک مقطع اســتوان های (كه فقط به وســيله طرح ريختگی قابل اجراســت) بازطراحی میشــود مدول گسيختگی كاهش بيشتری داشته و به 310 مگاپاسکال میرسد.

در شــکل 25d قطعه به منظور حذف يک ماهيچه به سازی شده و بدين ترتيب حداكثر مدول گسيختگی آن در محور X به 303 مگاپاسکال كاهش میيابد. بايد توجه داشــت كه در هر طراحی مجدد قطعه قوی تر شده و در نتيجه خصوصيات مورد نياز آلياژ میتواند كاهش يابد.

به سازی های بيشتر بر روی همان قطعه نشان میدهد كه حذف نقاط تمركز تنش در قطعه نيز بســيار مفيد است. شکل 26a همان قطعه ارايه شده در شکل 25 را نشــان میدهد. در شــکل 26b تمركز تنش در نقطه 1 حذف گرديده و در نتيجه تنش حداكثری در قطعه 62 درصد كاهش يافته است.

بدين ترتيب همان بار 14000 پوندی در شــکل 26b توليد تنش حداكثر 172 مگاپاسکال نموده در حالی كه در شکل 26a حداكثر تنش 455 مگاپاسکال است. مثالهای بســيار زيادی در خصوص اســتفاده از طراحی برای كاهش تنش به وســيله Caine (10) و كتــاب (Castings Ferrous of Design) از او كه توسط AFS منتشر شده، ارايه گرديده است.

سگالش

بســياری از علايم عيــوب را میتوان كاهش و يا حذف نمود. مهندســان ريخته گری میتوانند با اســتفاده از مبردها در نواحی بحرانی و حســاس قطعه ريختگی تخلخــل را ظريف و يا حذف كنند. افزودن مواد مناســب نيز میتواند برای ظريف شــدن دانه بندی استفاده شــود.

همچنين توجه ويژه میتواند برای ارتقای كيفيت سطح نهايی قطعات به كار رود. سرد كردن كنترل شده میتواند به كاهش تنش های باقیمانده كمک كند. روش های شــات پينينگ، اعمال نيروی سطحی به روش (Rolling Fillet) و ساير روش های اعمال نيرو بر روی سطح قطعه میتوانند باعث افزايش تنش های مفيد فشــاری شده تا موجب جلوگيری از گســيختگی در اثر خســتگی گردد.

تمامی اقدامات مطرحشده موجب افزايش استحکام خستگی خواهند شد. هرچند كه تخلخل و ساير گسستگی ها استحکام قطعات ريختگی را در برابر بارهــای ثابت و متناوب كاهش میدهنــد، آزادی فوق العاده در طراحی میتواند باعث شــود تا قطعــات ريختگی با قطعات كارپذير و قطعاتی كه با جوشــکاری ساخته میشوند، رقابت پذير باشند.

به دليل محدوديت ها در طراحی قطعه، قطعات كارپذير اغلب دارای نواحی و مواضعی با تمركز تنش هستند. اتصالات جوشکاری شــده نيز باعث بالا رفتن تنش های باقیمانده شده كه موجب كاهش استحکام خستگی يک قطعه میگردد.

با انعطاف پذيری در طراحی، هر دو نوع از اين موارد قابل كاهش هســتند و يا به وســيله بازطراحی قطعه به روش ريخته گری قابل حذف هستند. محققان نشــان دادهاند كه تنش های طراحی را میتوان به طور اساسی با طراحــی مجدد قطعه كاهش داد و بدين ترتيب قطعــات ريختگی را كاملا با قطعــات كارپذير قابل رقابت نمود.

البته درک خوب از توانمندی طراحی باعث میشــود يک قطعه ريختگی قویتر شــده و در مقابل عيوب تحمل بيشتری داشته باشد. از سوی ديگر به اشتراک گذاشتن اين اطلاعات با خريدار میتواند به ريخته گری كمک كند تا قطعات ريختگی بيشتری را به خريدار بفروشد.

جمعبندی

آنچه بيشــتر از همهچيز مربوط به مديريت اســت، توانايــی باقی ماندن در كســبوكار و حفظ قيمت رقابتی اســت. فناوری میتواند يک راه تعيينكننده و حســاس برای به كارگيری جهت ارايه و توليد محصولات بهتر و ســالمتر باشد.

اين امر ضروری اســت كه ريخته گری ها خريداران خود را از نظر طراحی قطعات ريختگــی آموزش داده و آگاه نمايند و در صورت امکان به آنها خدمات طراحی عرضه كنند. آنها بايد به صورت جايگزين، ارتقا و بهبود طرح ها را به مشــتريان ارايــه نمايند تا آنها از مزيت خصوصيــات آلياژی با كيفيت و مزيت طراحی كه فقط در فرآيند ريخته گری وجود دارد، بهره مند شوند.

ريخته گری ها همچنين نياز بــه آموختن اين موضوع دارند كه چگونه اندازه هــا و ميزان عيوب را در قطعات ريختگی از طريق بســياری از فناوری های جديد و در دسترس امروزی، كاهش دهند. بدين ترتيب با به كارگيری قدرت فناوری های پيشرفته ريخته گری در كنار طراحی های اثربخش با بهره وری بالا، صنعت ريخته گری آيندهای روشن خواهد داشت.

منابع

منبع خارجی: A.F.S Trans. 2016

منبع فارسی: بهمن و اسفند 1395 – مجله صنعت ریخته گری

ترجمه : عبدالحمید قدیمی

مقالات و اخبار

ریخته گری دقیق چیست

انتقال فلز ذوبشده به داخل قالبهای مقاوم به حرارت با هدف سرمایهگذاری و ایجاد شکل نهایی قطعه را بهعنوان ریخته گری دقیق شناخته میشود. این روش از اهمیت خاصی برخوردار است زیرا میتواند قطعاتی با دمای ذوب بالا و امکان قالبگیری در محیطهایی نظیر گچ یا فلز را بهوجود آورد.

این نوع ریخته گری به دو روش اصلی میتواند انجام شود: از طریق استفاده از مدلهای موم اصلی (که به روش مستقیم اجرا میشود) یا با استفاده از کپیهایی از الگوهای اصلی که برای ساخت آنها نیاز به موم نیست (که به روش غیرمستقیم اجرا میشود).

ریخته گری ماسه ای چیست

فرایند ریخته گری ماسه ای (Sand Casting) یک روش در حوزه ریختهگری فلزات است که در آن از ماسه بهعنوان ماده اصلی برای ایجاد قالب استفاده میشود. قطعات حاصل از این نوع ریختهگری در واحدهای تولیدی خاصی ساخته میشوند که به کارخانه ذوب نیز معروف است. بیش از ۶۰ درصد از کل قطعات ریختهگری بهوسیله این فرایند، یعنی کستینگ ماسهای، تولید میشوند.

ریخته گری گریز از مرکز

یکی از مهمترین روشهایی که برای ریخته گری وجود دارد، ریخته گری گریز از مرکز یا Centrifugal casting است. در این روش با استفاده از دستگاههای مخصوص، ماده مذاب بهسرعت چرخیده و شکل استوانهای به خود میگیرد. دلیل این موضوع وجود نیروی گریز از مرکز است.