طراحی عملیات حرارتی فولاد X46Cr13 در شرایط ریختگی

چکیده

مقاله حاضر مرتبط با فن آوری قطعات ریختگی از لایه فولاد پر کروم X46C13 بر روی چدن خاکستری با گرافیت ورقه ای درون قالب با در نظر گرفتن قابلیت سختی پذیری فولا پر کروم و هدف تحقیق بهینه سازی پارامترها و عوامل ریخته گری چدن خاکستری بوده به نحوی که انجام عملیات حرارتی فولاد X46Cr13 درون قالب فراهم شود.

در بخشی از تحقیق هندسه لایه سخت کاری و قسمت های پایه قطعات ریختگی انتخاب شد و راهنما برای فن آوری قالب گیری از نقطه نظر ماسه قالب گیری توسعه یافت. به منظور کنترل سرعت سرد شدن سه نوع ماسه قالب گیری ماسه کوارتز ماسه کرومیتی و سیلیکون کاربید با همان گرویت استفاده شد.

ضریب هدایت حرارتی هر لایه ماسه مخلوط شده با رزین مصنوعی به نسبت ۰۳ به ۱ به صورت آزمایشی تعیین گردید. سیس فرآیند ریخته گری دو فلزی در یک جزم مشخص به وسیله نرم افزار (5.4.1 ver) شبیه سازی شد. هدف شبیه سازی تعیین حداکثر درجه حرارت مجازی Tm در مرکز حرارتی سطح بیرونی مغزی فولاد X46Cr13 بود. از نقطه نظر هدف تحقیق مغزی فولادی بنابر بر پیش بینی تا درجه آستنیته شدن یعنی حداقل 950 گرم خواهد شد.

1.مقدمه

فولادهای آلیاژی شامل فولادهای مقاوم به خوردگی آلیاژهایی مناسب برای سرد شدن سریع تعادل ایجاد کند. با خصوصیات مکانیکی و مقاومت به خورندگی بوده و تحقیقات و مقالات علمی متعددی نشان میدهد که دو فلزی ها به طور موثری فولادهای آلیاژی شامل فولادهای مقاوم به خوردگی آلیاژهایی مناسب برای سرد شدن سریع تعادل ایجاد کند.

با خصوصیات مکانیکی و مقاومت به خورندگی بوده و تحقیقات و مقالات علمی متعددی نشان میدهد که دو فلزی ها به طور موثری تولید شده اند و لایه رویی از فولاد آلیاژی بوده و قسمت پایه برای مثال چدن خاکستری با گرافیت ورقه ای انتخاب گردیده است (۸) تا (۱) در خصوص قطعات ریختگی دو فلزی که در آنها فولاد نقش قسمت کاری را دارد بهینه سازی فرآیند تولید آنها به نحوی که این لایه بالاترین خصوصیات مکانیکی ممکن را داشته باشد ارزشمند است.

به فرض اگر یک گرید فولاد که دارای قابلیت سختی پذیری بالایی بوده به همراه پارامترها و عوامل ریخته گری به درستی انتخاب شود و قسمت پایه نیز چدن خاکستری باشد این امکان وجود دارد که عملیات حرارتی مانند سخت کاری فولاد در شرایط ریختگی در قالب به همراه فرایند دو لایه ریزی انجام شود تا افزایش در خصوصیات مکانیکی آن به وجود آید (۱) و ۹) چنین فرآیندی به نظر می رسد انتظارات بازار مدرن تولید که تمرکز بر صرفه جویی در زمان و هزینه دارد. تأمین نماید.

هر چند سخت کاری فولاد تحت شرایط معمولی به خوبی شناخته شده بوده و فرآیندی نسبتاً آسان است لیکن انجام آن مستقیماً در قالب ریخته گری به نظر پیچیده می آید.

به وجود آمدن استحاله مارتنزیت نیازمند گرم کردن فولاد تا درجه حرارت آنشینه شدن Ta و سرد شدن سریع میباشد (۹) اگر چنین عملیاتی درون یک قالب ریخته گری انجام شود باید انتخاب پارامترها و عوامل ریخته گری به نحوی بین امکان گرم کردن فولاد تا Ta و فراهم کردن یک شرایط ترموسینتیک فولادهای آلیاژی شامل فولادهای مقاوم به خوردگی آلیاژهایی مناسب برای سرد شدن سریع تعادل ایجاد کند.

بدین لحاظ هدف تحقیق حاضر تعیین عوامل متغیر در چدن با ویژگیهای مشابه حداقل نسبت حجمی بخش پایه به خاکستری لایه پایه دو فلزی بر اثر بخشی فرآیند سخت لایه کاری باید ۸ به ۱ باشد (۱۱، ۲۳۵) و (۲۱) زیرا بدین ترتیب کاری مغزی فولاد 13 XABC لایه کاری دو فلزی تحت شرایط اتصال لایه کاری به بخش اصلی کیفیت خوبی خواهد داشت. ریخته گری در قالب تعیین گردید.

2. روش آزمایش

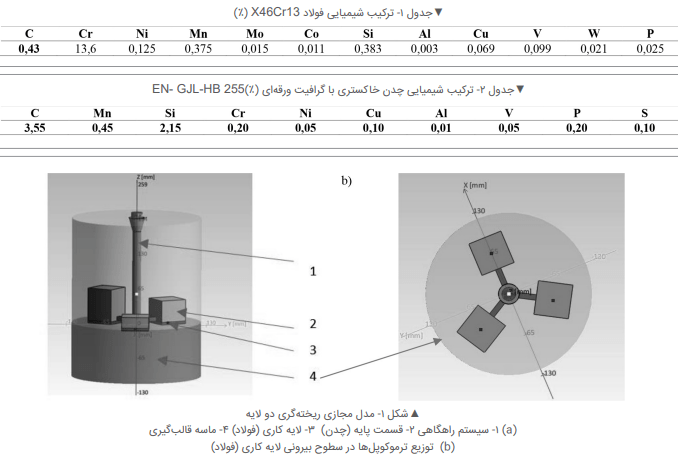

ایده یک سیستم اندازه گیری توسعه یافت تا امکان تجمیع عملیات حرارتی فولاد گرید X46C13 با روش تولید ریخته گری دو فلزی فراهم گردد. چنین در نظر گرفته شد تا مغزی لایه کاری با ابعاد 5 50 50 میلی متر درست قبل از بار ریزی با مذاب چدن خاکستری بخش اصلی در محفظه قالب قرار داده شود شکل (a) ترکیب شیمیایی فولادی و چدن خاکستری استفاده شده با استفاده از یک اسپکترومتر نشد نوری با سیستم جرقه زن 500 GDS شرکت LEC6 تعیین و نتایج در جداول ۱ و ۲ ثبت گردید.

چنین تصمیم گیری شد که طول و عرض قطعات ریختگی ابعاد ثابت ۵۰۵ میلی متر باشد و ضخامت لایه کاری از فولاد پرکروم X46013 نیز بدون تغییر باقی بماند. علت این امر در دسترس بودن فولاد با ضخامت ۵ میلی متر در بازار بوده است. اما قطعات ریختگی در ضخامت قسمت پایه متفاوت بودند. بر اساس خلاصه مطالعاتی چنین دریافت شد که برای آلیاژها بدین لحاظ هدف تحقیق حاضر تعیین عوامل متغیر در چدن با ویژگیهای مشابه حداقل نسبت حجمی بخش پایه به خاکستری لایه پایه دو فلزی بر اثر بخشی فرآیند سخت لایه کاری باید ۸ به ۱ باشد (۱۱، ۲۳۵) و (۲۱) زیرا بدین ترتیب کاری مغزی فولاد 13 XABC لایه کاری دو فلزی تحت شرایط اتصال لایه کاری به بخش اصلی کیفیت خوبی خواهد داشت.

سرعت سرد شدن نیز با استفاده از ماسه های قالبگیری متفاوت مانند کوارتز (102) ماسه کرومیتی (FeCr204) و سیلیکون کاربید (SIC) تنظیم گردید. ضخامت نهایی قسمت پایه بر اساس نتایج شبیه سازی انجماد مدل قطعات ده فلزی با استفاده از نرم افزار 5.4.1 Magma Ver انتخاب گردید. نرم افزار (4.1 5 Magma (Ver همچنین برای تعیین پارامترها و عوامل ریخته گری مانند درجه حرارت بار ریزی TP سرعت سرد شدن در اثر به کارگیری ماسه های مختلف قالبگیری (۸) و ضخامت قسمت پایه (g) استفاده شد. مغزی فولاد X4613 باید تا درجه حرارت آستنیته شدن گرم شود که برای کنترل این امر در مرکز سطح خارجی آن ترمو المنتهایی قرار داده شد. شکل (bl)

نسبت ضخامت قسمت پایه به لایه کاری بدین صورت در نظر گرفته شد ۱ به ۲۱ به ۱ ۴ به ۱ ۸ به ۱، ۰۱ به ۲۱۰۱ به ۱ که با توجه به ضخامت ثابت لایه مغزی در حد ۵ میلی متر ارتفاع قسمت پایه نیز به ترتیب 5-01-02-03-04-05-06 میلی متر انتخاب گردید.

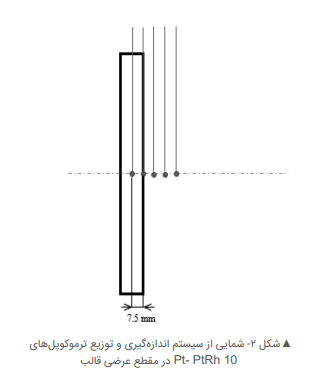

برای طراحی عملیات حرارتی به وسیله آنالیز نتایج به دست ۰۳ به ۱ استفاده شد. ترموکوپل های 10 P-PtRh به تعداد ۵ آمده از برنامه کامپیوتر ThermoCalc جهت پیش بینی ترکیب عدد به نحوی مستقر شدند که اولی در محور تقارن صفحه و فازی استفاده شد.

۲-۲ اندازه گیری ضریب هدایت حرارتی

همان طور که اشاره شد به منظور تنظیم سرعت سرد شدن در شرایط ریخته گری درون قالب ماسه مختلف ,SiC, FeCr204 SiO2 به کار گرفته شد. بر اساس آنالیز الک و مطابق الزامات استاندارد 1983 : 11077-PN-H مشخص گردید که هر سه نوع ماسه درصد غالب 0.4mm٫0.32mm٫1020mm بوده و دسته بندی آنها در گروه ماسه های درشت دانه مطابق استاندارد 11001-1985-PH-H امکان پذیر است.

از آن جا که در هر سه ماسه درصد اصلی پیش از ۸۰ درصد کل بوده می توان این ماسه ها را یک مخلوط یکنواخت در نظر گرفت اما از آن جا که در این محدوه داده هایی کافی وجود ندارد تعیین ضریب هدایت حرارتی ماسه ها (SiC FeCr204, SiO2) که به نسبت ۰۳ به ۱ با حسب مخلوط شده اند، ضروری است. زرین مصنوعی 9026 Carbophen که یا گاز CO2 سخت میشود به عنوان چسب استفاده گردید.

اطلاعات سیستم قالب و ریختگی در جدول ۳ ارائه شده است.

قالب های باز با به کارگیری ماسه های مختلف و یک مدل صفحه ای به ابعاد ۰۵۱۵۱۱۰ ۰۵۱ آماده گردید. بدون جدول – ثابت ها و پارامترهای ماسه قالب و ابعاد هندسی قطعات توجه به ماسه قالب گیری یک زرین فنولیک که بوسیله CO2 سخت میشود به عنوان چسب با نسبت چسب به ماسه برای طراحی عملیات حرارتی به وسیله آنالیز نتایج به دست ۰۳ به ۱ استفاده شد.

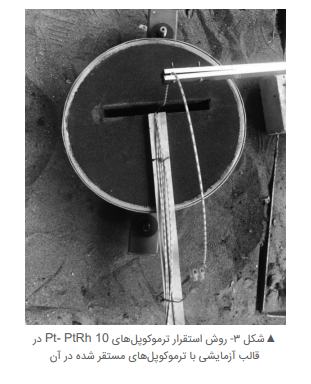

ترموکوپلهای 10 P-PtRh به تعداد ۵ آمده از برنامه کامپیوتر ThermoCalc جهت پیش بینی ترکیب عدد به نحوی مستقر شدند که اولی در محور تقارن صفحه و بعدی ها نیز با فاصله ۷٫۵ میلی متر از هم شکل (۲) و بر روی یک سه پایه مخصوص مطابق شکل ۳ قرار گرفتند.

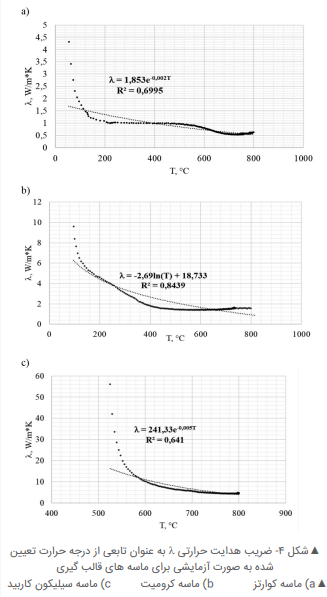

قالب ها با مس خالص در درجه حرارت 1220 بارریزی شدند و درجه حرارت در جریان گرم کردن و سرد شدن ثبت گردید. بر اساس نتایج به دست آمده وابستگی ضریب هدایت حرارتی ا به صورت تابعی از درجه حرارت برای هر یک مواد قالب یا ارجاع به محاسبات در مقالات ۱۳ و ۱۴ تعیین شد. ضریب هدایت حرارتی با استفاده از معادله (۱) مشخص گردید:

نتایج

۳-۱- اندازه گیری ضریب هدایت حرارتی به صورت تابعی از درجه حرارت

شکل ۴ ارتباط تعیین شده (1) را برای سه ماسه قالب گیری نشان می دهد.

همان طور که گمان می رفت تفاوتهای قابل ملاحظه ای در مقدار ضریب هدایت حرارتی ۸ در محدوده درجه حرارت آزمایش برای ماسه های قالب گیری ثبت گردید. مشخص شد که در ارتباط با ماسه بدون چسب میل ضریب هدایت حرارتی در حدود ۰٫۵ تا ۱ W٫m بوده است. ماسه کرومیت در همان محدوده دمایی هدایت حرارتی دوبرابر داشته به طوری که حدود ۵ تا ۲۰ W٫m داشته است. در مورد ماسه های قالب گیری کوارتز و سیلیکون کاربید وابستگی به آ مشابه اطلاعات مقالات ۲۰ تا ۱۵ بوده است.

۳-۲ نتایج شبیه سازی

در منابع داده های پایه در نرم افزار Magma (Ver 5. 41) موارد مشابه ماسه های انتخاب شده نبود بنابراین این موارد به صورت دستی افزوده شده و ارتباط ۸ به T که به صورت آزمایشگاهی تعیین شده بود به تعریف مواد اضافه شده بررسی نتیجه شبیه سازی در مورد قالب با ماسه کوارتز و درجه گرمای ویژه هر ماسه از جدول خوانده شد و جرم مخصوص از حرارت بارریزی Tp=1400C نشان داد.

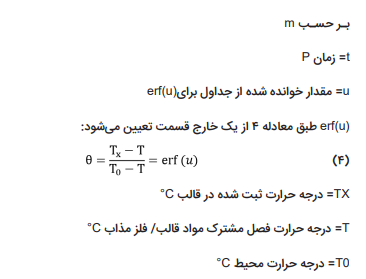

اگر نسبت ضخامت قطعه پایه به مغزی ۸ به ۱، ۱۰ به ۱ و ۱۲ بها شکل (۵) باشد. مغزی فولاد X46Cr13 تا درجه حرارت مفروض یعنی ۹۵۰ می رسد. بنابراین با این فرض که نتایج شبیه سازی نیازمند تایید شدن در شرایط کاملا واقعی ریخته گری دارد یک احتمال بالایی وجود دارد که به کارگیری ضخامت قطعه پایه در حد ۲۰ میلی متر از نقطه نظر تحقیقات کافی باشد.

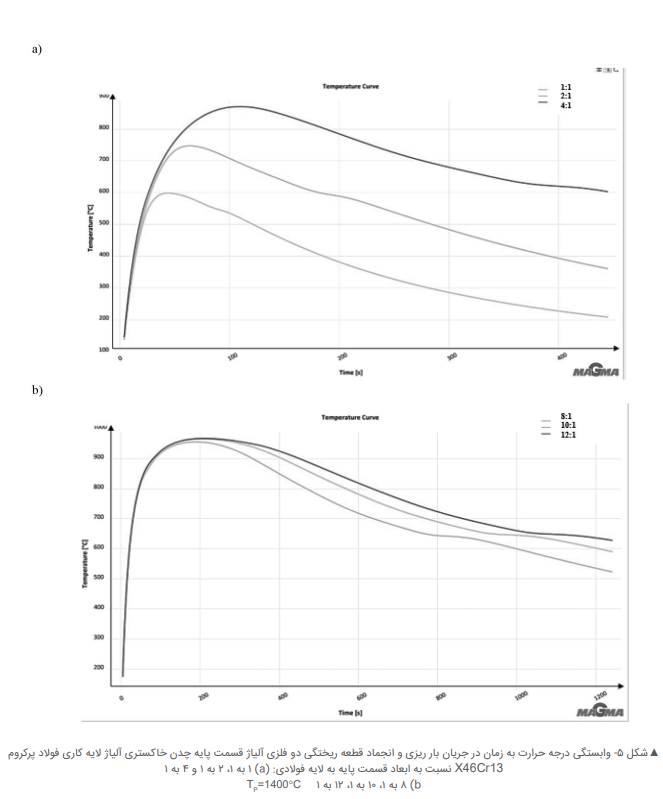

سپس شبیه سازی مشابهی برای سیستم های قالب گیری با SiC و 2FeCr انجــام و جهــت ســهولت ضخامــت قســمت چــدن 20، 40، 60 میلی متر در نظــر گرفتــه شــده مشــاهده گردیــد کــه هدایــت حرارتــی مــواد قالب گیــری بــه طــور قابــل ملاحظــه ای بــر درجــه حــرارت مرکــز حرارتــی مغــزی فـولادی مؤثــر اسـت. در قالـب بـا ماسـه سـیلیکون کاربیـد بـه دلیـل مقـدار λ بالا بنابـر نتیجـه شبیه سـازی (شـکل ۷) حـرارت بـه سـرعت تخلیـه شـده و مغزی فولاد X46Cr13 تا درجه حرارت مورد نیاز گرم نشد.

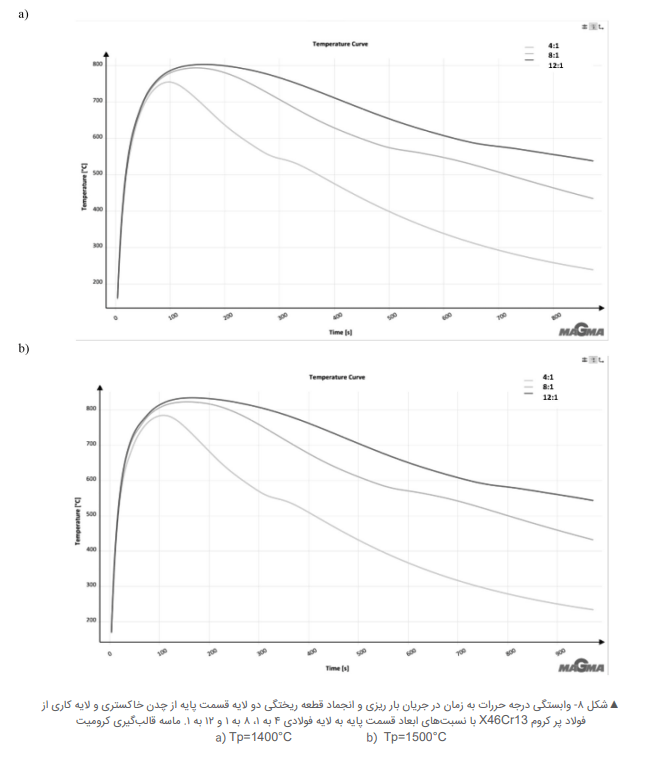

در مورد ماسه کرومینی شکل (۸a) درجه حرارت مجازی آبه خاکستری ۲۰ ۴۰ و ۶۰ میلی متر در نظر گرفته شده مشاهده دست آمده در مرکز حرارتی قطعه ریختگی با وجود ضخامت ۴۰ گردید که هدایت حرارتی مواد قالب گیری به طور قابل و ۶۰ میلی متری قسمت چدنی حدود ۸۰۰ بوده است.

بررسی ملاحظه ای بر درجه حرارت مرکز حرارتی مغزی فولادی مؤثر نمودار تحولات فازی فولاد X46Cr13 شکل (۶) نشان میدهد. است. در قالب با ماسه سیلیکون کاربید به دلیل مقدار ۸ بالا که آستینت به عنوان جزیی از مخلوطی که میتواند شامل بنابر نتیجه شبیه سازی شکل (۷) حرارت به سرعت تخلیه شده آهن » و کاربیدهای کروم باشد. بالای ۸۰۰ به وجود می آید. سپس شبیه سازی مشابهی برای سیستم های قالب گیری با و مغزی فولاد X46Cr13 تا درجه حرارت مورد نیاز گرم نشد. Sic و FeCrO انجام و جهت سهولت ضخامت قسمت چدن در مورد ماسه کرومینی شکل (۸ درجه حرارت مجازی آبه خاکستری ۲۰ ۴۰ و ۶۰ میلی متر در نظر گرفته شده مشاهده دست آمده در مرکز حرارتی قطعه ریختگی با وجود ضخامت ۴۰ گردید که هدایت حرارتی مواد قالب گیری به طور قابل و ۶۰ میلی متری قسمت چدنی حدود ۸۰۰ بوده است. بررسی ملاحظه ای بر درجه حرارت مرکز حرارتی مغزی فولادی مؤثر نمودار تحولات فازی فولاد X46Cr13 شکل (۶) نشان میدهد. است. در قالب با ماسه سیلیکون کاربید به دلیل مقدار ۸ بالا که آستینت به عنوان جزیی از مخلوطی که میتواند شامل بنابر نتیجه شبیه سازی شکل (۷) حرارت به سرعت تخلیه شده آهن » و کاربیدهای کروم باشد. بالای ۸۰۰ به وجود می آید.

چنین مفروض است که استحاله استینت به مارتنزیت هر چند نسبت بخش پایه دو فلزی به لایه مغزی فولادی که درجه با درصد کمتر امکان پذیر خواهد بود اگر دمای سیستم بیش حرارت آستنینه شدن فولاد X46CR13 را تضمین می نماید ۴ از Tp=850C باشد. افزایش درجه حرارت بارریزی موجب تأثیر بر درجه حرارت Tm در مرکز حرارتی مغزی فولادی و نزدیک شدن به درجه حرارت مورد انتظار خواهد شد که در شبیه سازی تکمیلی تایید گردید. شکل (۸۵) این شبیه سازی در درجه حرارت بار ریزی Tp=1500C انجام شد.

۴- نتیجه گیری

تحقیق حاضر حاوی مشاهدات و نتیجه گیری هایی بدین شرح بوده است:

۱- ۴ مشاهده گردید که برنامه شبیه سازی (5.4.1 Ver) Magma تأثیر نواحی استحاله شکل گرفته در تماس مرز بین مغزی فولادی و مذاب چدن را به حساب نیاورده است. حضور این نواحی که در تحقیقات (۲) ۳، ۲۰۰۶ تا ۲۶) تأثیر انکار ناپذیری بر میزان گرم شدن مغزی فولادی با مذاب چدن را نشان داده در نتیجه نسبت به درجه حرارت پیش بینی شده در برنامه شبیه سازی موجب رسیدن به درجه حرارت بالاتر می گردد. بدین ترتیب چنین در نظر گرفته شد که حداقل چنین مفروض است که استحاله استینت به مارتنزیت هر چند نسبت بخش پایه دو فلزی به لایه مغزی فولادی که درجه با درصد کمتر امکان پذیر خواهد بود اگر دمای سیستم بیش حرارت آستنینه شدن فولاد X46CR13 را تضمین می نماید 4 به 1 است.

۴-۲- به دلیل هدایت حرارتی بالای ماسه قالب گیری از جنس سیلیکون کاربید به کارگیری آن در تجمیع فرآیند عملیات حرارتی فولاد X46Cr13 با فرآیند تولید دوفلزی با چدن خاکستری مناسب نیست.

۴-۳– از نقطه نظر هدف تحقیقات در خصوص سخت کاری فولاد گرید X46Cr13 در شرایط قالب ماسه ای توصیه می شود. برای ماسه قالب از کوارتز و ماسه کرومیتی استفاده شود هر چند نتایج به دست آمده در تحقیق حاضر نیاز به تأیید در شرایط واقعی دارد.

منبع فارسی: ماهنامه شهریور 1402 – صنعت ریخته گری

منبع خارجی: Archives of Foundry Engineering Issue 2٫2023

ترجمه: محمد جواد توسلی کیلانی

منابع:

[1] Li Y., Gong, M., Wang, K., Li, P., Yang, X. & Tong, W. (2018). Diffusion behavior and mechanical properties of high chromium cast iron٫ low carbon steel bimetal. Materi- als Science and Engineering A. 718, 260-266. https:٫٫doi.

Cast Steel Base. Journal of Materials Engineering and Per- formance. 23(5), 1711-1717, https:٫٫doi.org٫10.1007٫s11665- 014-0953-4.

[2] Ignaszak, Z. (1989). Thermo-physical properties of materials in terms of forms of casting solidification process control. Poznań. Wydawnictwo Politechniki Poznańskiej. (in Polish)

[3] Krajewski, P.K., Suchy, J.S, Piwowarski, G. & Krajew- ski, W.K. (2015), High Temperature Thermal Properties of Bentonite Foundry Sand. Archives of Foundry Engineering. 15(2), 47-50

[4] Cholewa, M., Baron, C. & Kozakiewicz, Ł. (2015) Infiน- ence of Heat Insulating Moulding Sand on Grey Cast Iron Microstructure. Archives of Foundry Engineering. 15(spec.3), 119-123. (in Polish).

[5] Azom Materials. Retrieved September 9, 2022 fram www.azom.com.

[6] Lewandowski, J. (1997), Materials for casting moulds. Kraków. Akapit. (in Polish).

[7] Taylor & Francis Online. Retrieved September 9, 2022 from www.tandfonline.com.

[8] Retrieved September 9, 2022 from www.what-when- how.com

[9] Wrobel, T., Szajnar, J., Cholewa, M., Wróbel, P. & Tene- rowicz, S. (2012). Bimetallic castings with chromium nickel working layer. Archives of Foundry Engineering. 12(si 2). 81-86. (in Polish)

[10] Li, Y., Gong. M., Wang, K., Li, P., Yang, X. & Tong, W. (2018). Diffusion behavior and mechanical properties of high chromium cast iron٫low carbon steel bimetal. Materi- als Science and Engineering A. 718, 260-266. https:٫٫doi. org٫10.1016٫j.msea.2018.01.111.

[11] Wróbel, T. (2016). Layer castings made by preparing the mold cavity with a monolithic insert. Katowice-Gliwice: Archives of Foundry Engineering. (in Polish).

[12] Pawłowski, A., Morgiel, J., Faryna, M., Górski, L. & Grzonka, J. (2008). Structure analysis of the plasma sprayed Al2O3-SiO2coating on metallic substrate. Archives of Metal- lurgy and Materials. 53(3), 679-682

[13] Gawroński, J., Szajnar, J. & Wróbel, P. (2004), Study on theoretical bases of receiving composite alloy layers on surface of cast steel castings. Journal of Materials Process- ing Technology. 157-158, 679-682.

[14] Sallam, H.E.M., El-Aziz, Kh. Abd, El- Raouf, H. Abd. i El- banna, E.M. (2013). Failure analysis and flexural behaviour [2] Xiong B., Cai, C., Wan, H. & Lu, B. (2011). Fabrication of high chromium cast iron and medium carbon bimetal by liquid- solid casting in electromagnetic induction field. Mate- rials and Design, 32(5), 2978-2982. https:٫٫doi.org٫10.1016٫j. matdes.2011.01.006.

[15] Xiong B., Cai, C. & Lu, B. (2011). Effect of volume ration of liquid to solid on the interfacial microstructure and me- chanical properties of high chromium cast iron and medi- um chromium carbon steel bimetal. Journal of Alloys and Compounds. 509(23), 6700-6704. https:٫٫doi.org٫10.1016٫j jallcom.2011.03.142

[16] Przyszłak, N., Wróbel, T. & Duiska, A. (2021). Influence of moulding materials on the self-hardening of X46Cr13 steel٫ grey cast iron bimetallic castings. Archives of Metallurgy and Materials. 66(1), 43-50. DOI: 10.24425٫amm.2021.134757.

[17] Ramadan, M. (2015). Interface characterization of Bime- tallic Casting with 304 Stainless Steel Surface Layer and Gray Cast Iron Base. Advanced Materials Research. 1120- 1121, 993-998. DOI:10.4028٫www.scientific.net٫AMR.1120

[18] Ibrahim, M.M., El-Hadad, S. & Mourad, M. (2020). Effect of liquid-solid volume ratios on the interfacial microstructure and mechanical properties of high chromium cast iron and low carbon steel bimetal. Material Researches Express.

6(12), 1265c2. DOI 10.1088٫2053-1591٫ab6372.

[19] Avci, A., Ikaya, N., Simsir, M. & Akdemir. A. (2009). Me- chanical and microstructural properties of low carbon steel plate reinforced grey cast iron. Journal of Materials Process- ing Technology. 209(3), 1410-1416. https:٫٫doi.org٫10.1016٫j. jmatprotec.2008.03.052.

[20] Przyszlak, N. & Wróbel, T. (2019), Self-hardening of X46Cr13 steel integrated with base from grey cast iron in bimetallic system. Archives of Foundry Engineering. 19(2), 29-34. DOI: 10.24425٫afe.2019.127112.

[21] Blicharski, M. (2004). Material Engineering Steel. Warszawa: WNT. (in Polish).

10] Brytan, Z. (2018). Manual of stainless steel. Warszawa: Stowarzyszenie Stal Nierdzewna. (in Polish).

[22] Ibrahim, M.M., El-Hadad, S. & Mourad, M. (2020). Effect of liquid solid volume ratios on the interfacial microstructure and mechanical properties of high chromium cast iron and low carbon steel bimetal. Material Researches Express. 6(12), s. 1265c2. DOI 10.1088٫2053-1591٫ab6372.

[22] Wrobel, T. (2014). Characterization of Bimetallic Casting with an Austenitic Working Surface Layer and Unalloyed

مقالات و اخبار

ریخته گری دقیق چیست

انتقال فلز ذوبشده به داخل قالبهای مقاوم به حرارت با هدف سرمایهگذاری و ایجاد شکل نهایی قطعه را بهعنوان ریخته گری دقیق شناخته میشود. این روش از اهمیت خاصی برخوردار است زیرا میتواند قطعاتی با دمای ذوب بالا و امکان قالبگیری در محیطهایی نظیر گچ یا فلز را بهوجود آورد.

این نوع ریخته گری به دو روش اصلی میتواند انجام شود: از طریق استفاده از مدلهای موم اصلی (که به روش مستقیم اجرا میشود) یا با استفاده از کپیهایی از الگوهای اصلی که برای ساخت آنها نیاز به موم نیست (که به روش غیرمستقیم اجرا میشود).

ریخته گری ماسه ای چیست

فرایند ریخته گری ماسه ای (Sand Casting) یک روش در حوزه ریختهگری فلزات است که در آن از ماسه بهعنوان ماده اصلی برای ایجاد قالب استفاده میشود. قطعات حاصل از این نوع ریختهگری در واحدهای تولیدی خاصی ساخته میشوند که به کارخانه ذوب نیز معروف است. بیش از ۶۰ درصد از کل قطعات ریختهگری بهوسیله این فرایند، یعنی کستینگ ماسهای، تولید میشوند.

ریخته گری گریز از مرکز

یکی از مهمترین روشهایی که برای ریخته گری وجود دارد، ریخته گری گریز از مرکز یا Centrifugal casting است. در این روش با استفاده از دستگاههای مخصوص، ماده مذاب بهسرعت چرخیده و شکل استوانهای به خود میگیرد. دلیل این موضوع وجود نیروی گریز از مرکز است.