قطعات ریختگی فولادی به روش فوم فداشونده (لاست فوم)

چکیده

هنوز با وجود منافع بالقوه بسیار زیاد تولید قطعات فولادی به طور گسترده با روش لاست فوم (LFC) انجام نمیشود. این مزایای شامل حذف ماشین کاری به دلیل تلرانس معادل ریخته گری دقیق و یکپارچگی قطعه بوده که باعث حذف تکنولوژی ســاخت از طریق جوشــکاری میگردد. این مزیت ها هم از نظر اقتصادی و کاری موجب ایجاد یک زنجیره تامین جمع و جور خواهد شد.

با رعایت نکات درست در فرآیند LFC جهت جبران نقطه ذوب بالاتر فولاد به نظر میرسد نسبت به روشهای ریخته گری ماسه تر و یا رزینهای خودگیر قطعات فولاد ریختگی تولیدی با روش LFC هیچ افت کیفی نداشــته باشــد. در واقع حقیقت این است که با روش LFC میتوان به مزیت هایی دست یافت و کیفیت سطحی و دقت ابعادی قطعات را بهبود بخشید.

در این مقاله مشروحی از زمینه ریخته گری قطعات فولادی با روش LFC در گذشته و کاربردهای فعلی آن و برخی نمونه هایی شامل ریخته گری دنده هایی از فولاد کربنی 1060 و قطعات فولاد ضدزنگ گرید CF8M و CF8 مطابق با اســتاندارد ASTM-A743 بررســی شــده است. ریزساختار و سطح ظاهری نمونه های ریختگی نیز به تفضیل تشــریح شــده و داده های به دست آمده در مورد کربن نهایی در قطعات ریختگی و حداقل مقدار کربن قابل دستیابی ارایه گردیده است.

مقدمه

با وجود افزايش استفاده از آلياژهای غيرآهنی، كمپوزيت ها و پلیمرها، فولاد در بيشــتر كاربردهای صنعتی به طور گسترده استفاده میشود. اما توليد قطعات ريختگی فولاد با روش LFC گســترده نيست زيرا اين فناوری اخيرا توسعه يافته و هنوز در سطح وسيعی استفاده نمی شود، اما مزايا و منافع زيادی در به كارگيری روش LFC برای توليد قطعات ريختگی فولاد وجود دارد.

در مقالــه (1) مزايا و ملاحظات ضــروری طراحی برای روش LFC عميقا تشريح شده است. برخی از توليدكنندگان از روش LFC (لاست فوم) برای توليد قطعات چدن خاكستری و نشــکن استفاده مینمايند زيرا به خوبی از مزايای آن آگاه هســتند.

از جمله اين مزايا شــامل تلرانس ابعادی بالاتر است كه در برخی موارد آن را معادل روش ريخته گری دقيق نموده اســت. در هر دو تجربه نگارنده مقاله تلرانس اولی 0/127 ميلیمتر در 25/4 ميلیمتر و ديگری 0/0762 ميلیمتر در 25/4 ميلیمتر بوده كه برای قطعات توليد شــده به روش لاســت فوم مورد انتظار می باشد.

البته در مورد فوم هايی كه با دستگاه CNC ماشينکاری شده اند و معمولا برای توليد در تعداد كم و يا نمونه سازی سريع به كار میروند اين تلرانس 0/051 ميلیمتر در 25/4 نيز میرسد. از ســاير مزايای اين روش يکپارچگی قطعه اســت كه امکان حذف اجزای جوشــکاری شــده و قابليت توليد قطعاتی با اشــکال پيچيده و حفرات داخلی را فراهم میسازد.

حذف فرآيندهای جانبی باعث میگردد زنجيره تامين و نيازهای خــط توليد كاهش يابد و بدين ترتيــب منافعی در خصوص كاهش حملونقل و هزینه های ســرمايه گذاری حاصل خواهد شــد. طراحی صحيح و نظامند روش LFC میتواند فرصت های قابل ملاحظه ای را برای صرفه جويی هزینه های توليد فراهم نمايد.

-

تحقیقات گذشته در خصوص مشکلات و چالش ها

تحقيقات در خصوص ريخته گری قطعات فولادی با روش لاست فوم سابقه طولانی ندارد و در دانشگاه آلاباما آمريکا با حمايت مالی دپارتمان انرژی در اواخر دهه 90 ميــلادی به منظور تعيين عوامل متغيير مهم بــرای توليد موفقيت آميز قطعات ريختگی به روش لاســت فوم تحقيقاتی انجام شد.

بنابر گزارش اين تحقيــق درجه حرارت بالاتر فولاد موجب میگردد ايجاد گاز و از بين رفتن مدل فومی ســريعتر انجام شود و در نتيجه سرعت های جبهه مذاب ناپايدار و غيرثابت باشــد. همچنين مشــکلات ديگری نيز مانند عيوب سطحی مانند “پوست پرتقالی شدن” و جذب كربن سطحی تجربه گرديد، تجربيات بعدی نيز نشان داده كه هيچ راه اثربخشی برای كنترل جذب در ریخته گری فولاد به روش لاست فوم وجــود ندارد.

آنها نتيجه گيری كردند كــه با مواد معمول برای مدل فومی، روش لاست فوم تقريبا برای فولادريزی غيرقابل استفاده است، زيرا تمامی مواد فوم در اثر حرارت تجزيه شده و توليد كربن میكند كه جذب فولاد خواهد شد.

خدايــی و پروين برای مطالعه خصوصيات جريــان در ريخته گری فولاد به روش لاســت فوم از تکنيک عکسبرداری اســتفاده كردند. آنها فاصله به وجــود آمده در اثر گاز، جبهه مذاب و زمان پر شــدن قالــب را برای تعدادی از آلياژها اندازه گیری كردند تا واكنش های فصل مشــترک فوم- مذاب و به وجود آمدن گاز را ارزيابی كنند.

در فولاد در مقايســه با چدن طول فاصله گازی، حجم محصولات گازی و زمان پر شدن قالب بزرگتر است. احتمالا اين عوامل قسمتی از دليلی اســت كه فولاد ريختگی به روش LFC مستعد به عيوبی ماسه ای مانند ماسه سوزی و يا حتی ريزش ديواره قالب می باشد. Gupta، Richards، Singh از حسگرهايی برای اندازه گیری جبهه جريان افقی استفاده كردند و متوجه شدند كه نيروی ثقل همچنين بر جبهه های جريان به همراه با قابليت عبور گاز پوشان و محصولات تجزيه فوم موثر است.

موضوع ديگر جذب كربن اســت كه میتواند منجر به نوســانات در تركيب شيميايی و در نتيجه خصوصيات آلياژ گردد.Xu و همکارانــش بر روی اثر كربونيزه شــدن در فولاد ريختگی به روش LFC و مقايســه آن با روش ماســه تر مطالعه كردند.

آنهــا دريافتند كه جذب كربن مرتبط با اندازه قطعه، شــکل، سطح ويژه، همچنين جزييات سيستم راهگاهی و وزن مخصوص مدل فومی اســت. اين اثر همچنين بستگی به مقدار كربن اوليه فــولاد مذاب دارد. آنها از طريق آزمايشــات مکانيکی نتيجه گيری كردند كه تغييرات در كربونيزه شــدن ســطحی میتواند باعث بروز خصوصيات مکانيکی غيرهمگن (هتروژن) گردد.

-

موفقیت ها در تحقیقات گذشته

اخيرا آزمايشگاه ملی تکنولوژی انرژی (NETL1) آمريکا ريخته گری قطعه فــولادی برای خودروی جنگی Bradley (9) گــزارش نمود كه اين قطعه برای مقاومت به انفجار ناگهانی 2(IEDs) توســعه يافته اســت. استفاده از فرآيند لاست فوم امکان طراحی شــکلی پيچيده با شکاف های متصل به هم را داده و بنابر گزارشــات NETL ريخته گری قطعاتی فولادی با وزن تا kg 131 از سال 1989 آغاز شده است.

قطعات ريختگی با اين روش 10 درصد كاهش وزن داشته و در آزمون های بالستيک عملکردی برتر داشته اند. فولادهای ريختگی نيز از انواع فولاد 4340 كه يک فولاد كربن متوسط و قابل عمليات حرارتی می باشد و فولاد ضدزنگ 17-4PH بوده است.

در گفت وگو با مدير برنامه ريزی (NETL) مشخص گرديد كه سه واحد صنعتی ريخته گری قطعات فولادی به روش لاست فوم را انجام دادند كه در يکی از فرآيند بستر سيال شده و ديگران از روش قالب ماسهای و چسب رزينی استفاده شده است.

اخيرا نيز فنــاوری توليد به دپارتمان وزارت دفاع Arsenal Island Rock انتقــال يافت كه به جز فرآيندها، قطعات ريختگی هم توليد مینمايد. نکته حائز توجه اينكه تلرانس های ابعادی بالا مشابه ريخته گری دقيق فقط در فرآيند بســتر سيال شده به دست می آيد و در فرآيند قالبگيری با رزين تلرانس ابعادی 0/508 ميلیمتر در 25/4 ميلیمتر میباشد.

Su و همکارانــش گزارش نمودهاند كه توليد فولادهای ريختگی كم كربن با فرآيند لاست فوم ميسر است. درحالیكه بنابر يک باور قديمی در اثر تبخير فوم محصولات ســوختن فوم موجب جذب كربن در قطعه ريختگی میشــود. در اين مورد محققين فــولاد ZG230-450 ريخته گری نمودند و گزارش كردند با درک كامل فناوری لاســت فوم میتوان به مقادير پايين كربن دســت يافت، همچنين در فرآيند توليد برای دستيابی به فولادهای ريختگی كيفی با كربن كم كنترل دقيق شرايط توليد و اعمال مديريت دقيق الزامی است.

سايرين نيز گزارش نمودهاند در بســياری از كشورها مانند لهستان و آلمان از فرآيند لاســت فوم به طور موفقيت آميزی برای توليد قطعات فولادی استفاده شده اســت. هرچند كه در ايالات متحده آمريکا روش لاست فوم به طور گســترده به شکل تجاری به كار نمیرود زيرا هنوز براساس باورهای گذشته توليد قطعات فولادی را ميسر نمیدانند.

البته اخيرا فناوری همانطور كه در ادامه توضيح داده خواهد شــد، توســعه يافته و نگارندگان تنها با سه واحد لاست فوم ديگر در آمريکا همکاری داشــته اند. هر دو گروه اين ريخته گری ها فناوری ها را برای كاربردهای محدودی توسعه دادهاند.

-

فناوری ریخته گری قطعات فولادی به روش لاست فوم

به منظور ريخته گــری قطعات فولادی با فرآيند لاســت فوم يک تعدادی ابتکارات فنی مورد نياز اســت. تحولات اوليه چند ســال گذشته كه ريخته گری فــولاد را با اين روش امکان پذير نمود در زمينه پوشــان و مواد فوم مدل ها بوده است. همچنين آگاهی كاملی از سيستم راهگاهی، بستر سيال شده، جريال سيال، متالورژی فولاد و پديده انتقال حرارت به منظور ريخته گری كيفی مورد نياز است كه از مجال اين مقاله خارج میباشد.

در تمامی روش های لاســت فوم دانه های ويــژه فومی به كار میرود و نوع دانه های قديمی مــورد نياز برای فــولاد بنابر نيازهای فرآينــد دارای الزاماتی اضافه تر برای فولاد است. متداول ترين فوم در روش LFC پلی استايرين منبسط شــونده (EPS) اســت كه به دليل قيمت پايين آن به طور گسترده در دسترس می باشــد و معمولا بــا وزن مخصوص در حد -0/03 0/02 گرم بر ســانتی متر مکعب قالبگيری میشــود.

اما اخيرا جهت كاهش جذب كربن از دانه های پلی متيل متااكريلات (PMMA) اســتفاده میگــردد. بدين ترتيب علاوه بر كاهش جذب كربن عيوب كربنی نيز مانند كربن براق كه هنگام مايع شــدن پلیمر بين مذاب و پوشان محبوس میشود و موجب تشکيل فيلم كربن بر روی سطح قطعه می گردد، كاهش میيابد.

امروزه دانه های فومی جديدا طراحی شــده جهت ســاخت مدل های فومی بخصوص برای ريخته گری چدن و فولاد در دسترس هستند. يک نمونه از آنها مخلوط 30 درصد EPS و PMMA 70 درصد اســت كه برای به حداقل رساندن كربن در دســترس برای جذب، تهيه میگــردد.

اين خصوصيت بدين صورت به وجود می آيد كه فوم های پلیمری حاوی اتم هايی هستند كه هنگام تبخير از نظر ترموديناميکی مســتعد به اتصال به كربن می باشــند و بدين ترتيب كربنی برای جذب به داخل مذاب باقی نمی ماند و تركيباتی نيز كه شــکل میگيرد اثر سويی بر آلياژهای چدن يا فولاد ندارند.

به كارگيری پوشــان ها برای مدل های LFC بسيار حساس بوده و تاكنون در مورد آنها مطالعات گســترهای انجام شده است. پوشان خروج فوم بخار شده از قالب را كنترل كرده و مشــخص شده است كه ضخامت پوشان بر زمان پر شدن قالب موثر می باشد.

پوشان نامناسب موجب ماسه سوزی، ريزش ديواره قالب و پس زدن فشــار گاز كه باعث قی كردن مذاب از راهگاه میگردد. پوشان های جديد در بازار برای بارريزی در درجه حرارت های بالاتر چدن و فولاد (نســبت به آلومينيم) طراحی شده اند و برای اطمينان از خصوصيات طراحی شده پوشان بايد دستورالعمل های توليدكننده را به دقت رعايت نمود.

روش آزمایش

-

ریخته گری تحقیقاتی قطعات فولادی با فرآیند لاست فوم

با استفاده از فوم با تركيب 70 درصد PMMA و 30 درصد EPS و يک پوشان با پايه سراميک شــركت نگارنده مقاله به طور موفقيت آميزی چندين نوع فولاد را برای كاربردهای تجاری به ريخته گری نموده اســت. انواع فولادهای ريختگی شــامل فولاد كربنــی 1060 و فولادهای ضدزنگ اســتاندارد ASTM-A743 گريدهای GF8M و GF8 بوده اند.

همانطور كه نوعا در روش LFC مطرح اســت، خصوصيات پوشان، تركيب فوم و تراكم بســتر سيال شده به صورت مشــروح از عوامل مهم كنترلی فرآيند هســتند. به علاوه سيســتم راهگاهی نيز جهت جلوگيری از ريزش ديواره قالب و كنترل جريان ســيال، حســاس و تعيين كننده می باشــد.

البته مهمترين عامل موثر در اين فرآيند درجه حرارت بارريزی اســت كه با حفظ يک فوق گداز بالاتر در حــد حداقل oC 1590 و ســرعت بارريزی 36/3 كيلوگــرم در ثانيه (ترجيحا 45/4 كيلوگرم در ثانيه) كنترل میگردد. در مقالات بعدی توضيحات بيشتری در خصوص عوامل موثر در فرآيند ارايه خواهد شد.

يکــی از قطعات يک دنده بزرگ فولادی بــوده كه برای خط نورد فولاد به عنوان يدكی با استفاده از فولاد كربنی SAE-1060 ريخته گری گرديد. وزن اين دنــده 54/4 كيلوگرم، قطر آن 381 ميلیمتر و ضخامت آن 102 ميلیمتر بوده و علت اســتفاده از فرآيند لاســت فوم نه فقط برای كاهش زمان توليد بلکه حذف بيشــتر ماشينکاری مورد نياز بوده است.

در اين شرايط تنها ماشينکاری مورد نياز حذف 0/025 ميلیمتر از ســوراخ مركزی به منظور اســتقرار دقيق دنده بر روی شــافت بوده است. زمان كل توليد 9 هفته كاهش داشته و هزينه قطعه نسبت به فرآيند ماشــينکاری دنده از يک قطعه فولاد و يا ماشينکاری يک قطعه ريختگی بر روش سنتی ماسه تر، 20 درصد ارزانتر گرديد.

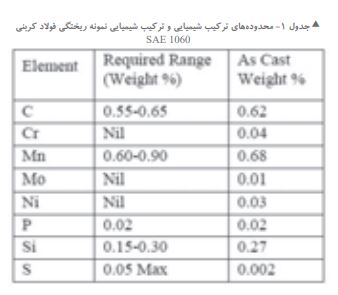

در جدول 1 تركيب شــيميايی به كار رفته و در شــکل های 1و 2 ريزساختار با ترتيب با بزرگنمايی 200 و 400 برابر ارايه شــده است. تركيب شيميايی به دست آمده در محدوده اســتاندارد بوده و همچنين ريزســاختار نيز كاملا يکنواخت بوده و به نظر میرســد مطابق فولاد استاندارد SAE-1060 باشد.

در شركت( LECO كه به عنوان شــركت A در ادامه ناميده خواهد شد) آزمايشات اندازه گیری مقدار كربن نمونه ها از ســطح تا عمــق انجام گرديد و نتايــج 0/63، 0/61 و 0/62 درصد بوده كــه اين اختلافات اندک میتواند در اثر خطای تجهيزاتی باشــد. بدين ترتيب هيچ شواهدی مبنی بر وجود نواحی با كربن بالاتر از سطح تا مركز قطعه مشاهده نگرديد.

در شــکل 3 مدل فومی به كار رفته برای قطعه دنده SAE-1060 مشاهده میشــود كه برای ســاخت آن از قالب فوم استفاده نشــده زيرا اين يک قطعه جايگزين و يدكی بوده و با ماشــينکاری يک بلوک فومی ساخته شده و به همين دليل كيفيت ســطحی قطعه بســتگی به كيفيت ماشينکاری فوم داشته است.

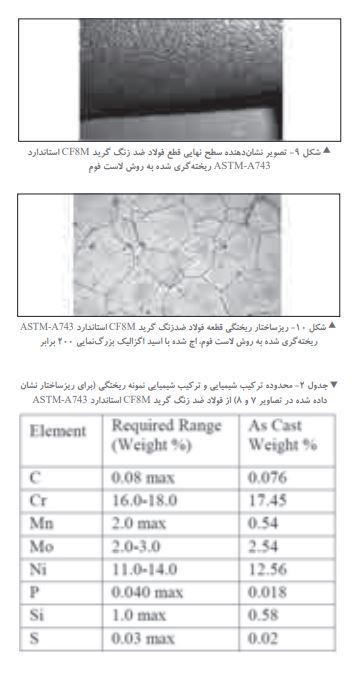

در شــکل 4 تصوير قطعه دنده ريختگی پس از شــات بلاست با گريت S550 ارايه شــده كه در آن مشاهده میشود كيفيت ســطحی دندانه های دنده همانند زبری سطحی مدل فومی است. همچنين ريخته گری فولاد ضد زنگ ASTM-A743 گريد CF8M نيز به طور موفقيت آميزی با روش LFC انجام شد و نمونه ای كه توليد گرديد قطعه ای اســت كه برای كنترل جريان ســيال در يک محيط خورنده طراحی شده است.

ايــن قطعه به جهت افزايش عمر از چدن خاكســتری با فولاد ضدزنگ CF8M جايگزين گرديده و فقط بر روی پيشانی آن پيشبينی 1/02 ميلیمتر ماشينکاری برای يک نشــيمنگاه شــده، عمری بيش از چهار ماه داشــته است. اين قطعه باروش لاســت فوم ريخته گری گرديده زيرا با توجه به شــکل هندسی آن بيشتر ريخته گری های ديگر با فرآيندهــای معمول نمیتوانند آن را با هزينه مورد نظر توليد كنند.

به علاوه حذف بيشتر ماشينکاری نيز موضوع مهمی است زيرا فولاد ضدزنگ CF8M ماشينکاری دشواری دارد. در شکل 5 مدل فومی و در شکل 6 پس از شاتبلاست نشان داده شده كه در ايــن مورد مدل فومی از طريق تزريق در قالب تهيه گرديده و در اين حال نيز كيفيت سطحی آن بستگی به كيفيت دانه های فوم دارد.

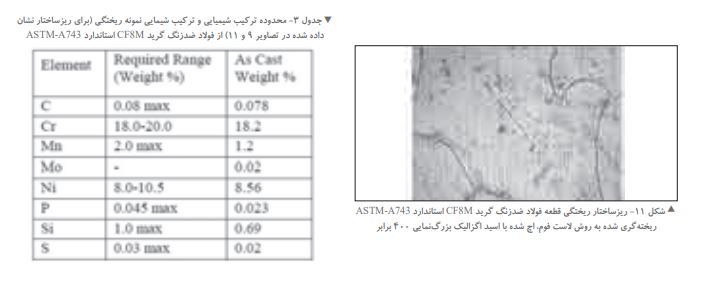

در شــکل های 7 و 8 نيز ريزســاختار قطعه فــولاد ضدزنگ گريد CF8M مطابق استاندارد ASTM-A743 به ترتيب با بزرگنمايی 200 و 400 برابر ارايه شــده كه مجددا انطباق و سازگاری آن با ريزساختار اســتاندارد اين گريد فولاد ملاحظه میگردد. در جدول 2 نتايج تركيب شيميايی به دست آمده ارايه شده كه در محدوده تركيب استاندارد فولاد CF8M است.

بــه عنوان آخريــن نمونه همچنين قطعه ای از فــولاد ضدزنگ گريد CF8 مطابق اســتاندارد ASTM-A743 به طور موفقيت آميــز ريخته گری گرديد كه كاربرد آن محرمانه است. شکل 9 سطح نهايی آن را پس از شات بلاست و حذف پوشــان ديرگداز نشان میدهد. زبری ســطح آن مطابق با زبری مدل بوده كه با روش نمونه سازی ســريع از فوم ماشينکاری شده است.

شکل های 10 و 11 نيز ريزساختار ريختگی اين قطعه را به ترتيب با بزرگنمايی 200 و 400 برابر نشان میدهد و تركيب شيميايی آن نيز در جدول 3 ارايه شده كه در محدوده استانداردمیباشد. مجددا مشاهده میشود كه ريزساختار يکنواخت بوده و از سطح تا عمق هيچ آثاری از تغيير مقدار كربن و يا جذب كربن مشــاهده نمی شــود.

همچنين ريزســاختار مشابه گريد CF8 اســتاندارد ASTM-A743 است كه توسط ساير روش ها ریخته گری گرديده اند.با اســتفاده از تجهيزات شركت A بر روی هفت ذوب فولاد ضدزنگ از نظر ميزان كربن قبل از بارريزی و پس از ریخته گری اندازه گیری انجام شد تا امکان جذب كربن در اثر فرآيند ریخته گری تعيين گردد.

ميانگين مقدار كربن جذب شده در جريان فرآيند 0/053 درصد با انحراف اســتاندارد 0/0275 بوده و ذوب های 6 و 7 كمتريــن مقدار كربن در نمونه هــای ريختگی يعنی 0/032 و 0/034 درصد را داشته اند.

نتیجه گیری

ریخته گری فولاد به روش لاست فوم هنوز در ابتدای رواج يافتن و تجاری شــدن اســت اما به دليل مزايای زياد صرفه جويی اقتصــادی در اين فناوری، قابليت توســعه بســيار قوی دارد. اين فناوری به نقطه رسيده كه به وسيله آن میتوان فولادهای كربنی و فولادهای ضدزنگ را توليد نمود.

هم اكنون در سه شــركت ریخته گری در آمريکا از اين فناوری برای ریخته گری فولاد استفاده میشــود و گزارشات تحقيقاتی از كاربرد آن در بســياری از كشورها نيز ارايه شــده است. درمقاله حاضر نيز نمونه هايی از توليد موفقیت آمیز قطعات فولادی به تفصيل تشــريح گرديد.

در نمونه های ارايه شده مزايای شناخته شده لاست فوم مانند دستيابی به اشکال پيچيده، دقت ابعادی و كيفيت نهايی سطح مطرح گرديدند. تعيين تركيب شيميايی و متالوگرافی نمونه های فولادی توليد شده به روش لاســت فوم نشان داد كه جذب كربن و تخريب خصوصيات ريزساختاری تنها به ميزان اندكی انجام شــده است و بر مبنای آزمايشــات متالوگرافی انتظار میرود خصوصيات مکانيکی و ساير ويژگی های نمونه ها نيز مانند فولادی های ريختگی با ساير روش ها باشند.

تحقیقات آتی

به منظور پيش بينی بهتر جذب كربن در قطعات فولادی تحقيقات بيشــتری بايد انجام شود و دانه بندی قطعات فولاد ضدزنگ بايد كوچکتر و ظريف تر باشد تا آخال های تجميع يافته در مرزدانه ها كاهش يابند. همچنيــن برای آگاهی از حداقل ضخامت قطعات فولادی قابل ریخته گری به روش لاســت فوم و ارتباط آن با نوع آلياژ نيز بايد تحقيقات بيشــتری صورت پذيرد.

منابع:

منبع خارجی: A.F.S Trans.2016

منبع فارسی: آذر ماه 1395- مجله صنعت ریخته گری

ترجمه و تدوین: انجمن صنفی کارخانجات صنعت ریخته گری

مقالات و اخبار

ریخته گری دقیق چیست

انتقال فلز ذوبشده به داخل قالبهای مقاوم به حرارت با هدف سرمایهگذاری و ایجاد شکل نهایی قطعه را بهعنوان ریخته گری دقیق شناخته میشود. این روش از اهمیت خاصی برخوردار است زیرا میتواند قطعاتی با دمای ذوب بالا و امکان قالبگیری در محیطهایی نظیر گچ یا فلز را بهوجود آورد.

این نوع ریخته گری به دو روش اصلی میتواند انجام شود: از طریق استفاده از مدلهای موم اصلی (که به روش مستقیم اجرا میشود) یا با استفاده از کپیهایی از الگوهای اصلی که برای ساخت آنها نیاز به موم نیست (که به روش غیرمستقیم اجرا میشود).

ریخته گری ماسه ای چیست

فرایند ریخته گری ماسه ای (Sand Casting) یک روش در حوزه ریختهگری فلزات است که در آن از ماسه بهعنوان ماده اصلی برای ایجاد قالب استفاده میشود. قطعات حاصل از این نوع ریختهگری در واحدهای تولیدی خاصی ساخته میشوند که به کارخانه ذوب نیز معروف است. بیش از ۶۰ درصد از کل قطعات ریختهگری بهوسیله این فرایند، یعنی کستینگ ماسهای، تولید میشوند.

ریخته گری گریز از مرکز

یکی از مهمترین روشهایی که برای ریخته گری وجود دارد، ریخته گری گریز از مرکز یا Centrifugal casting است. در این روش با استفاده از دستگاههای مخصوص، ماده مذاب بهسرعت چرخیده و شکل استوانهای به خود میگیرد. دلیل این موضوع وجود نیروی گریز از مرکز است.