مزایای اقتصادی و فنی استفاده از شمش چدن در شارژ کوره های کوپل یا القایی

1) مقدمه

۱-۱- هدف از این بررسی

این بررسی دارای اهداف کلی زیر است مشخص کردن مزایای فنی و اقتصادی استفاده از شمش آهن خام در مواد شارژی که در هر یک از کوره های کوپل یا القایی ذوب مجدد می شود. سوال پرسیده شود آیا استفاده عمومی از آن ناصحیح نیست؟

مشخص شده است که شمش آهن خام مصرف شده به ازای هر تن محصولات ریختگی تولید شده توسط کارخانه های ریخته گری های چدن در تمام کشورهای عضو انجمن در چند سال گذشته شدیدا کاهش یافته است.

به نظر میرسد این کاهش در درجه نخست نتیجه تفاوت قیمت بین شمش آهن خام و آهن قراضه باشد. این موضوع ریخته گران را ترغیب میکند تا با کمک فنون جدید ذوب و آزمونهای متالورژیکی زیر با دومی تطبیق پیدا کنند. که مطمئنا به آن اندازه به چدنی که باید تولید شود نزدیک نیست:

- ذوب با کوره الکتریکی دقت و تمیزی

- نگه داری و همگن سازی در مخلوط کن های گرم شده با الکتریسیته انعطاف پذیری در عرضه به کارگاه های ریخته گری

- عملیــات متالورژیکــی تکمیلــی ماننــد جوانــه زایی گرافیتی (اقدامــات اصلاحی بــر ســاختار فلــز منجمــد شـده)

این فنون که بی وقفه در حال پیشرفت و متنوع شدن هستند. در صورت استفاده صحیح تولید قطعات ریختگی مناسبی را از شارژهایی که شمش آهن خام کم وبیش به طور کامل در آن ها با قراضه جایگزین شده است را ممکن می سازند.

اما باید این در هر یک از کوره های کوپل یا القایی ذوب مجدد می شود. سوال پرسیده شود آیا استفاده عمومی از آن ناصحیح نیست؟ و تلاش شود تا در مواردی مشخص کاربرد شمش آهن خام به صورت منطقی باید ادامه یا حتی افزایش یابد. به این منظور تشخیص داده شد که ارزنده است تا پژوهشی عمیق انجام شود که معین کند آیا حد مجاز کافی برای تفاوت های مشخص در کیفیت خصوصیات ریخته گری قابلیت ماشین کاری در نظر گرفته شده است – این جنبه فنی پرسش است – و یک تحلیل هزینه که شامل تمام مخارج مرتبط با تولید فلز مذاب است تا چه حد روند مشاهده شده را تأیید میکند ” این جنبه اقتصادی پرسش است. ”

۱-۲- وضعیت پرسش در ابتدا

۱-۲-۱- پژوهش متالورژیکی

اغلــب گفتــه شــده اســت آهــن تولیــد شــده در کــوره کوپــل، بــا نســبت بالایی از شــمش آهــن خــام در مــواد شــارژ، دارای خــواص مطلوبــی اســت کــه در صــورت تولیــد در کــوره الکتریکــی بــا شــارژ قراضــه از بیــن می رونــد.

به خاطر اهمیت عملی آن این عقیده مورد آزمایشات مهمی توسط متخصصان ریخته گری قرار گرفته است اما نتایج منتشر شده همواره مورد توافق نبوده اند برخی از مشاهده گران در کوره کوپل یا القایی تولید شده اند، انجام شود. دریافتند که تاسیسات ذوب تأثیر خاصی ندارد در حالی که دیگران تفاوت های خواص مکانیکی خواص ریخته گری را حسب مورد به نفع کوره کوپل یا القایی گزارش کرده اند.

پژوهش های متالورژیکی با استفاده از تمامی منابع مدرن متالوگرافی اما عمدتاً در سطح آزمایشگاهی به وضوح اثبات کرده اند که ساختار و در نتیجه خواص یک قطعه چدنی که در شرایطی کاملا تعریف شده منجمد میشود، به طور قابل ملاحظه ای تحت تاثیر عوامل زیر هستند:

طبیعت و خلوص محتویات شارژ

-

چرخه حرارتی کاملی که توسط آهن مذاب طی شده (منحنی دما / زمان)

-

عوامل محیطی که ممکن است در دمای بالا با فلز واکنش کنند (نسوزها، اتمسفر، و غیره).

بررسی هر یک از این عوامل بسیار پیچیده است. به عنوان مثال شارژ نمیتواند تنها با ترکیب شیمیایی محتویات مختلف آن معرفی شود شامل عناصر با مقدار کم یک پروژه تحقیقاتی نشان داده است که خصوصیات ساختاری معینی از آهن های خام متفاوت مورد مقایسه تا حدودی با ذوب مجدد در شرایط یکسان به نمونه ها منتقل شده اند و برای بیان این واقعیت باید مفهوم کلی توارت را به کار برد.

به علاوه در بیست سال گذشته دانش درباره رابطه بین خواص اصلی و ترکیب شیمیایی محصولات ریختگی چدن خاکستری به صورت قابل ملاحظه ای پیشرفته کرده است.

کار (Institute fur Giessereitechnik (IF.G در دوسلدورف روی چدن تولید شده در آلمان تحت بازه گسترده ای از شرایط (در کوره کویل یا القایی) نشانگر روابطی بین استحکام کششی (اساس طبقه بندی استاندارد شده چدن خاکستری) و سختی (خاصیتی که تا حدودی نشانگر قابلیت ماشین کاری است) و ترکیب شیمیایی بوده است.

کار بیشتر با حمایت مالی کمیته بین المللی انجمن فنی ریخته گری کمیسیون اروپا (va) آشکار کرده است که این ارتباطات در اثر مواد تشکیل دهنده شارژ شمش آهن خام و قراضه و با نوع ذوب کوره کوپل یا القایی اصلاح میشوند.

به عنوان جمع بندی میتوان پیش بینی کرد تجربیات عملی طولانی مدت که بر اساس آن ها کویل ممکن است چدن نرم تری نسبت به کوره القایی تولید کند، تنها در صورتی فهمیده و تأیید خواهد شد که آزمون های منطقی شامل اصلاح نظام مند خواص شمش آهن خام و فولاد در مواد شارژ و مقایسه چدن هایی که به صورت موازی ۱ قرارداد ۶۲۱۰۰۳٫۳٫۰۳۱ – گزارش نهایی ۲ ۱۵۱۵۲ بخش (۲) آگوست ۱۹۷۴ شده همواره مورد توافق نبوده اند برخی از مشاهده گران در کوره کوپل یا القایی تولید شده اند، انجام شود.

ICF TA (کمیسیون ۷a) همچنین آزمون های جدید سریعی را برای تخمین قابلیت ماشین کاری چدن ها توصیه می کند. با مشخص شدن اهمیت در حال افزایش این خاصیت، استفاده از روش های متمایز و متعددی بر اساس معیار ابزار سایش می تواند به موازات آزمون سختی مورد توجه قرار گیرد.

۱-۲-۲- جنبه اقتصادی

هیچ مرحله فنی نمیتواند در ابعاد صنعتی مورد توجه قرار گیرد مگر آنکه از نظر عوامل اقتصادی مجاز باشد.

برای سالهای زیادی (Centre Technique des Industries de la Fonderie (C. T. I. F، Paris مشغول فعالیت فنی اقتصادی بوده است با این دیدگاه که به ریخته گریهای فرانسوی کمک کند. که از منابع حسابرسی تحلیلی استفاده کرده تا خود را بشناسند. چگونگی تغییرات خودشان را در طول زمان پیگیری کنند و از همه مهمتر تا در زمینه مقایسههای بین شرکتی به یکدیگر رجوع کنند (ترازیابی یا بنچ مارکینگ).

تجربه جمعی که به این صورت اندوخته شد تاکنون تفاوتهایی را در هزینه بهره وری نفر ساعت و مصرف مابین کارگاههای ظاهراً مشابه که تخصص یکسانی دارند آشکار کرده است. روشهای توسعه داده شده اندازهگیری نتایج اقتصادی یک شرایط فنی بالفعل را با دقت مورد قبول امکانپذیر میسازد.

بنابراین پیشنهاد شد که از این تجربه و این روشها برای یک تحلیل مقایسهای هزینههای تولید چدن در گروهی حتی الامکان بزرگ از ریخته گران استفاده شود که چدن آماده برای ریختهگری را از گسترهای از شارژها با استفاده از کوره کوپل یا القایی تولید میکنند.

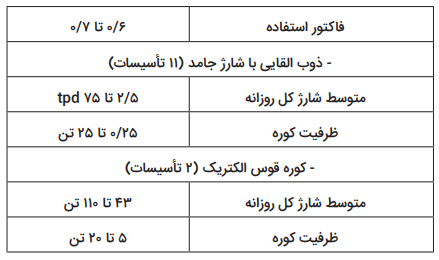

2) برنامه کلی (شکل۱)

– ۱-۲- فهرست آزمون ها

منطقی به نظر آمد که برنامه با فراخوان کمک از کشورهای متعدد در انجمن پیگیری گردد تا هم ابزار و وسائل اجرا افزایش یابد و هم تا جای ممکن روشهای تولید متنوعی را شامل شود.

در حالی که IF. G باید در آلمان و لوکزامبورگ به تنظیم و بینقص کردن عملکرد کوره کوپل میپرداخت تا مزایای آن را با مزایای شمش آهن خام تلفیق کند (بخش AC. TIF) از فرانسه و C. M. S از ایتالیا مشغول هماهنگی آزمونهایشان بودند (بخش B) مقصود این بود که با استفاده از طرحهای آماری که اصول آن در آینده توضیح داده خواهد شد.

تأثیر طبیعت مواد شارژ از اثر نوع ذوب کردن تفکیک شود. برای افزایش اطمینان به آزمونهای قابلیت ماشین کاری آنها باید به صورت مشترک بر چدنهای یکسان انجام میشد که در فرانسه یا ایتالیا تولید گردیده بود. این کار در تأسیسات C. S. M یا C. TIF با استفاده از روشهای مرتبط تأیید شده توسط هر کدام انجام شد.

همچنین یک برنامه تکمیلی بزرگ بر اساس اطلاعاتی که پیشتر در چهار کشور مذکور در بالا جمعآوری شد به C. TIF سپرده شد. شامل اجرا و بررسی یک تحلیل اقتصادی که تمامی رده روشهای مورد استفاده در انجمن را پوشش دهد.

اما به دلایل تلقیح ثابت در ترکیب شیمایی یکسان به جز در مورد روشن عملاً برای تحلیل و یکنواخت بودن اطلاعات، توافق شد که ریخته گریهایی که بازدید میشوند از آنهایی که در فرانسه قرار دارند انتخاب شوند.

سه گزارش مشروح آزمونهای ایتالیایی فرانسوی در ابتدای این گزارش مورد اشاره قرار گرفتهاند.

۲-۲- طرح های عملی

۲-۲-۱- آزمون های اجرا شده در فرانسه توسط C.S.M (با کمک C.T.I.F)

طرح آزمایش های C.TIF شامل دو مرحله متوالی است.

۲-۲-۱-۱- مرحله مقدماتی شامل بررسی جمعیت آماری از ۲۵۳ در مورد خواصی که با ستاره مشخص شده اند یک تحلیل نمونه بود (میله های آزمایشی به قطر ۳۰ میلی متر) که در آماری کامل انجام شد. تصحیحات ضروری انجام شد تا اثر ۲۰ ریخته گری فرانسوی بدون هیچ تغییری در عملیات معمول تفاوت های ترکیب شیمیایی ناشی از نقایص آزمایشگاهی آن ها گرفته شدند.

استحکام کششی سختی ترکیب شیمیایی (۵ عنصر) و قابلیت ماشین کاری (روش صفحه شتاب دار چرخان Renault-Mathon) آنها به صورت آماری به تفاوت ایجاد شده در روش ذوب مرتبط شد (کوره کوپل یا القایی). نمونه ها از چدن خاکستری غیر البازی مطابق گروه های ISO 15 تا 40 بودند (استحکام کششی از ۱۵۰ تا N٫mm ۴۰۰).

از آنجا که ذوب کوپل محتوای گوگرد بیشتری دارد و مواد شارژ کوپل عموماً حاوی فسفر بیشتری هستند (چدن قدیمی)، توجه ویژه ای درباره این دو عنصر انجام شد.

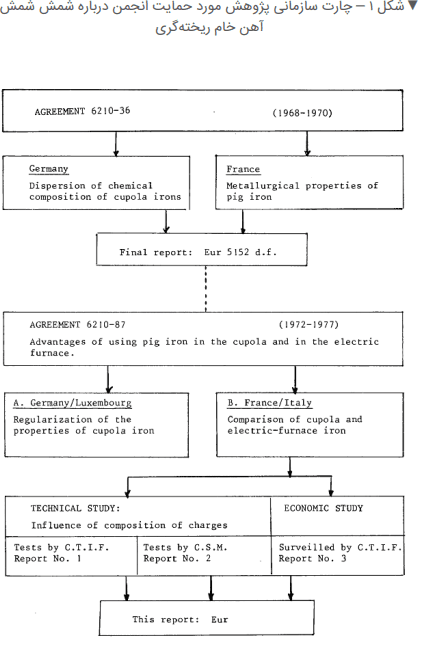

-۲-۲-۱-۲- مرحله اصلی آزمون های انجام شده توسط C.T.I.F. مرکب بود از بررسی جداگانه اثر درصد شمش آهن خام (۲۰، ۳۰، ۴۰ و ۵۰٪)، اثر درصد آهن قراضه (۱۰، ۲۰، ۳۰ و ۴۰ ) و اثر نوع شمش آهن خام (۴ منبع گروه تجاری یکسان) بر خصوصیات اصلی چدن های تولید شده در دو ریخته گری بود.

یکی از آنها دو کویل معمولی و یکسان ۳ تن٫ساعت با دمش سرد را در ۳۰ برگشتی ها که از قبل چه برای کوپل و چه برای کوره آزمون استفاده کرد و دیگری یک کوره بوته ای القایی فرکانس پایین ۸ تنی (ذوب شارژ سرد با چرخش کنترل شده) برای هر نوع ذوب کردن عملیات مطابق یک طرح آماری Latin square انجام شد که شکل ۲ نموداری از آن را ارائه میکند.

مواد شارژ تا ۱۰۰٪ از شمش های شمش آهن خام که تنها یک یار در کوپل ریخته گری شده تشکیل شدند تا تأثیر برگشتی ها شبیه سازی شوند. به این صورت با مجموع ۳۲ ذوب، به صورت نظری امکان پذیر گردید تا تاثیرات عوامل مطرح شده در بالا متغیرهای مستقل و تأثیرات نوع ذوب تفکیک شود.

تنظیماتی انجام شد با این هدف که در تمامی موارد چدنی با استحکام یکسان (25) ISO) grade) به دست آید. پس از یک تلقیح ثابت در ترکیب شیمایی یکسان به جز در مورد گوگرد.

خواص بررسی شده با استفاده از استوانه های مناسب آزمون موارد زیر هستند:

- استحکام کششی

- سختی برینل

- ساختار

- قابلیت ماشین کاری

- عمق تبرید آزمون استاندارد کارگاهی

- مستعد بودن به انقباض

۲-۲-۱-۱- مرحله مقدماتی شامل بررسی جمعیت آماری از ۲۵۳ در مورد خواصی که با ستاره مشخص شدهاند یک تحلیل نمونه بود (میلههای آزمایشی به قطر ۳۰ میلیمتر که در آماری کامل انجام شد). تصحیحات ضروری انجام شد تا اثر ۲۰ ریختهگری فرانسوی بدون هیچ تغییری در عملیات معمول تفاوتهای ترکیب شیمیایی ناشی از نقایص آزمایشگاهی (عمدتاً کرین) و نه در اثر اصل ذوب عملی گوگرد، نیتروژن و غیره در نظر گرفته شود.

۲-۲-۲- آزمون های انجام شده در ایتالیا توسط C.T.I.F با کمک C.S.M

برنامه ایتالیایی، مانند برنامه فرانسوی، شامل تولید رده یکسانی از آهن (25 ISO grade) در یک کوره کوپل معمول با دمش سرد و یک کوره بونه ای القایی فرکانس پایین از شارژهایی کم و بیش شامل شمش آهن خام بود اما تا حدودی یک طرح آماری متفاوت را دنبال کرد (طرح فاکتوریل).

در این مورد از یک کوپل ۵٫۵ تن٫ساعت و یک کوره ۱٫۵ تنی شمش اولیه استفاده شد. مواد شارژ در تمامی موارد شامل نسبت ثابت یکسانی بودند:

- ۳۰ درصد برگشتی ها (که از قبل چه برای کوپل و چه برای کوره القایی آماده شد)

- ۲۰ درصد شمش آهن خام هماتیتی حاوی ۴ کربن و ۲ سیلیسیم

سهم متغیر تشکیل شد از:

- ٪۵۰ قراضه آهن

- یا ۵۰ چدن دارای ۲٫۶ کرین شمش آهن خام کوره بلند. تصفیه شده در کوره اللقایی)

- یا ۵۰٪ چدن دارای ۲٫۷ کربن از منبعی دیگر شمش مصنوعی آهن تولید شده در نظر گرفته شد. که از قراضه آهن تولید شده

- یا ۵۰٪ از همان چدن دارای ۰٫۶ درصد کروم

در اینجا مجددا ترکیب از نظر تئوری به صورتی تنظیم شد. درصد کک یا عامل کربن دهنده که پس از تلقیح ثابت درصد عناصر اصلی به جز گوگرد به صورت قابل ملاحظه ای یکسان به دست آید. پس از آنکه ترکیب شیمیایی کنترل شد. خواص زیر بررسی شد.

- استحکام کششی

- سختی برینل

- ساختار

قابلیت ماشین کاری (۳ روش یکی در پاریس انجام شد)

یک تحلیل آماری کامل (تحلیل واریانس) به صورت مجزا برای کوره کوپل و القایی درباره سختی و قابلیت ماشین کاری انجام گردید.

باید اضافه شود که برنامه ایتالیایی مانند برنامه فرانسوی شامل تمامی اقدامات احتیاطی مفید در محیط صنعتی بود تا مقایسه را ناجای ممکن واقعی انجام دهد.

-۲-۲-۳- بررسی اقتصادی (C.T.I.F)

هدف اصلی عبارت بود از ایجاد برنامه ای که “مراکز کار” را بدون ابهام تعریف کند. بنابراین یک طبقه بندی واضح از هزینه های ذوب از هزینه مواد اولیه تا آزمون های متالورژیکی را امکان پذیر کند، شامل مواردی که فرعی هستند اما با این وجود بسیار مهم اند، مانند تعمیرات معمول یا استثنایی غبارگیری دود یا محیط و غیره)

به علاوه یک پرسش نامه حساب داری وجود داشت تا ثبت اطلاعات فیزیکی ساعات کار مقدار مواد مصرفی و هزینه محلی آن ها به ازای واحد توسط کارکنان C.T.I.F (که مستقیماً در محل کار میکردند) تسهیل شود.

طبیعتاً تحلیل بسیار جزئی از مواد تشکیل دهنده شارژ مورد نیاز بود.

به طور خاص مقدار و هزینه واقعی شمش آهن خام مصرف شده با رده تجاری و منبع آن به همراه اطلاعات مشابه از سایر مواد اولیه خام فلزی و روش های استفاده شده توسط کارخانه برای تعیین کردن یک ارزشی برای برگشتی ها، برای هر نوع یا ۵۰٪ چدن دارای ۲٫۷ کربن از منبعی دیگر شمش مصنوعی آهن تولید شده در نظر گرفته شد.

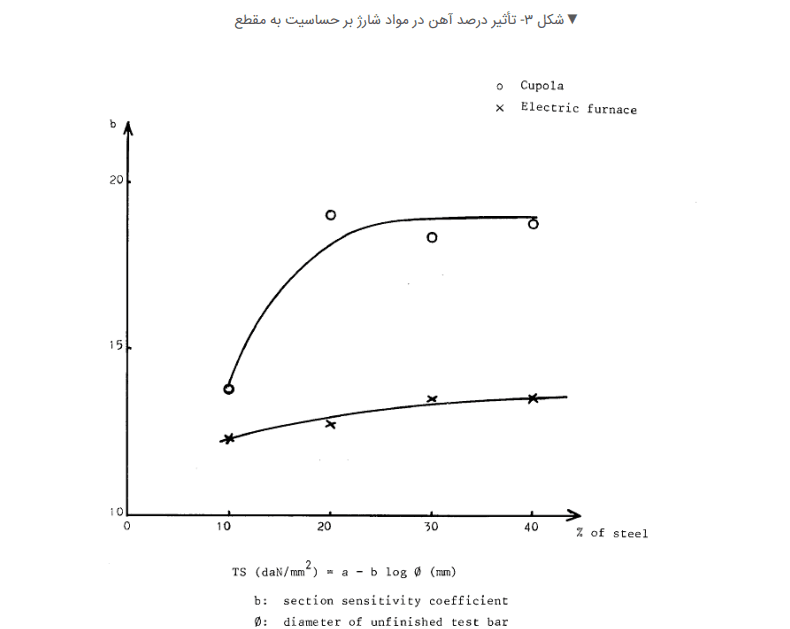

سیس یک نمونه برداری از کارخانه های ریخته گری مشارکت کننده در طرح تبادل تمامی اطلاعات کلیدی با حفاظت از هویت واحدکار به همراه هر گونه توضیح لازم برای تفسیر آن ها، مطابق روش ” مقایسه های درون شرکتی که قبلا در بخش (۱-۲-۲) اشاره شده بود تنظیم گردید. در نهایت این امکان فراهم شد تا موارد زیر مورد مطالعه قرار گیرد:

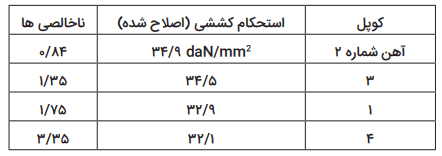

- ۱۸ تأسیسات کوپل با دمش سرد با دو ردیف تایر دمنده

- ۵ تأسیسات کوپل با دمش گرم

- ۱۱ تأسیسات کوره القایی مورد استفاده برای ذوب تک بوته

- تأسيسات كوره القایی مورد استفاده برای ذوب دو بوته ای

- ۴ تاسیسات کوره القایی مورد استفاده برای نگهداری

- ۲ تأسیسات کوره قوسی

بنابراین روش اصلی ذوب که در انجمن استفاده گردید با این نمونه گیری بیان شده است که بازه بسیار گسترده ای از تولید ماهانه را پوشش میدهد. مقاله نیمه نخست ۱۹۷۵ را پوشش داده است (با استثناهای اندکی که حسب موقع اصلاح شدند)

در نهایت لازم بود تا برای تحلیل و تفسیر، اطلاعات کمی جمع آوری شده تا روشی برای مقایسه انتخاب شود که نتیجه تفاوت های خارج از تأسیسات ذوب در آن به حداقل برسد، چه باکسر کردن وقوع آن ها و چه با جایگزین کردن آن با یک مقدار میانگین.

3 – نتایج بررسی فنی

در اینجا نباید تحلیل آماری نتایج به دست آمده برجسته شود زیرا در گزارش نهایی به همراه تمامی جزئیات ضروری ارائه شده است و باید محدود به تاکید بر تحلیل هایی بود که با شاخص های عددی در خارج از شرایط آزمایش، احتمالا حداقل درجات بزرگی تاثیر با گرایش ها را مشخص کنند.

۳-۱- ملاحظاتی درباره اجرای برنامه های آزمایشی

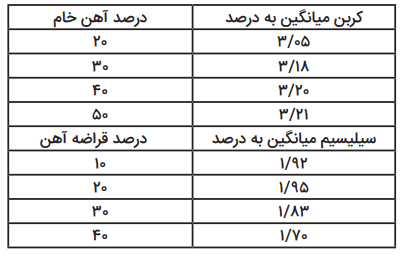

هر دو برنامه آزمایشی ایتالیایی و فرانسوی کاملاً مطابق با برنامه های توافق شده انجام شد. اما به طور خاص در مورد ذوب هایی در کوره کوپل برای به دست آوردن میزان یکسان کربن و سیلیسیم در چدن تلاش های انجام شد، علیرغم تغییرات قابل توجه در فلز شارژ شده همواره کاملا مؤثر نبودند به عنوان مثال مقادیر میانگین زیر مشخص شد (کوپل):

جدول

خوشبختانه دانش خوبی در مورد ارتباط آماری ترکیب شیمایی با سختی وجود دارد (روابط Weis و Orth,s)، بنابراین در مورد استحکام کششی محاسبه همبستگی ای که مقایسه در ترکیب شیمیایی ثابت را میسر سازد امکان پذیر بود.

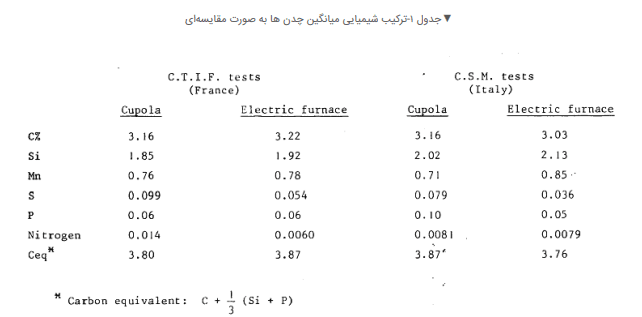

سپس مشخص شد این همبستگی ها نتیجه را به صورت جدی تغییر ندادند در نهایت فرض شد که با توجه به یافته های ایجاد شده تقریب به دست آمده به صورت کلی کافی است. ترکیب های شیمایی میانگین برای راهنمایی در جدول یک ارائه شده اند. البته تفاوت های قابل توجهی در مقدار گوگرد و نیتروژن پیدا شد که طبیعتا به نوع ذوب مرتبط است.

۳-۲- ملاحظات درباره آزمون های قابلیت ماشین کاری

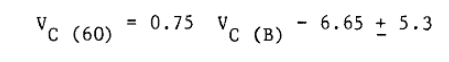

با در نظر گرفتن اهمیت مربوط به قابلیت ماشین کاری آزمون ها با استفاده از سه روش مختلف انجام شد. جالب توجه است که خاطر نشان شود نتایج در تطابق کامل بودند. با مقایسه با تعیین متداول سرعت بحرانی سایش ابزار در ۶۰ دقیقه (۷)، که نسبتاً طولانی است و ماده زیادی را مصرف یک کاهشی در میانگین سرعت برش بحرانی ۷۰۰ قابل تخمین می کند، مشخص شد که روش Brandsma چرخش صفحه ای است. دیسکی با قطر (۲۴۰mm) اطلاعاتی بسیار نزدیک به حساسیتش به دست میدهد. به علاوه، سرعت بحرانی (برحسب متر بر دقیقه با رابطه زیر مرتبط شد.

(با محدودیت های پراکندگی مرتبط که در اینجا در سطح ۰٫۰۵ ناشی از این میانگین ها با افزایشی متناسب در سایش ابزار داده شده)

روش Renault-Mathon که حتی ماده کمتری مصرف میکند دقت کمتری دارد و در این مورد با مقایسه چدن های تقریباً مشابه به حد حساسیت آن دست یافته شد.

به علاوه به روشنی تأیید شد که اگر تفاوت ترکیب شیمیایی و ساختار اندک باشد همان گونه که در این مورد بود، ارزیابی قابلیت ماشین کاری با استفاده از سختی قابل تایید است.

۳-۳- تأثیر درصد قراضه آهن و شمش آهن خام

۳-۳-۱- آزمون های C.TIF. نتیجه درصد قراضه آهن در شارژ را نشان میدهد. این درصد به تدریج با کاهش قراضه و برگشتی ها افزوده شد در حالی که درصد شمش آهن خام ثابت نگاه داشته شد.

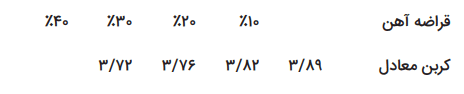

مشخص شد که مشکلات کربن دهی و تلفات سیلیسیم در کوپل تا حدودی دست کم گرفته شده بود زیرا علیرغم افزایش درصد کک و افزودن فروسیلیسیم در تجربیات ریخته گری و در منابع کربن معادل به صورت پیوسته کاهش یافت:

پس از تصحیح ممکن است محاسبه شود که اگر کربن معادل ((SI+P)1٫3 +C) کاملاً ثابت نگاه داشته می شد، میانگین افزایش در استحکام کششی عبارت بود از:

mm/daN 0.84 ( یا حدود ۲٫۴) به ازای ۱۰٪ افزایش قراضه آهن، در واقع تقریباً تمام تأثیر پیشتر در ۲۰٪ قراضه آهن به دست آمده و بنابراین دیگر دارای اهمیت نیست.

در کوره القایی آهن قراضه تأثیر خاصی بر این نکته ندارد. علاوه بر این افزایش استحکام کششی کاملا همراه با افزایش موازی در سختی است که در کوره کوپل میانگین آن HB ۳٫۷ به ازای ۱۰ قراضه اضافه است.

با در نظر گرفتن همبستگی بین سختی و قابلیت ماشین کاری که حتی در چدن های کوره القایی مشخص تر بود، در نهایت دقیقه (۷)، که نسبتاً طولانی است و ماده زیادی را مصرف یک کاهشی در میانگین سرعت برش بحرانی ۷60 قابل تخمین است:

min/m 0/9 -( یا حدود ٪۲) به ازای ٪10 قراضه آهن اضافه در کوپل

min/m 1/۲ -( یا حدود ۲/۷٪) به ازای ٪10 قراضه آهن اضافه در کوره القایی

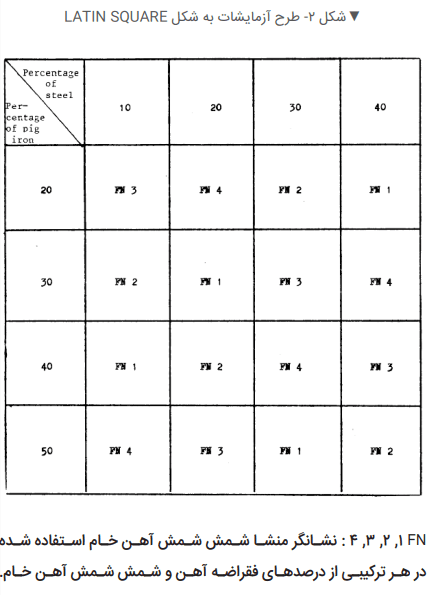

در کل می توان نتیجه گرفت که کاهش اندک در استحکام کششی با محدودیت های پراکندگی مرتبط که در اینجا در سطح ۰٫۰۵ ناشی از این میانگین ها با افزایشی متناسب در سایش ابزار متعادل میشود. علاوه بر این ناهمگونی خواص مکانیکی به صورت تابعی از ضخامت قالب گیری (حساسیت به مقطع) شدیداً افزایش می یابد. خصوصاً در کوره القایی (شکل ۳).

تأثیری مضر و قطعی از قراضه آهنی بر تمایل به انقباض در مورد چدن کوره کوپل مشاهده شد. در نتیجه، ممکن است اثبات شود که افزایش استحکام کششی گمراه کننده بوده مگر انکه سیستم تغذیه بزرگتری انتخاب شود.

در نهایت با افزایش مقدار قراضه آهن میزان نیتروژن نیز به صورت قابل ملاحظه ای افزایش می یابد و در مورد کوره کوپل با ۲۰ قراضه آهن متجاوز از ppm ۱۰۰ میشود. مشخص است. که در صورت ریخته گری قطعات بزرگ این مقدار مطمئنا منجر به تخلخل کرمی شکل نامطلوب میشود.

به عنوان جمع بندی بر اساس معیار انتخاب شده و در ترکیب شیمیایی ثابت جایگزینی قراضه و برگشتی ها با فولاد در مورد کوره الکتریکی منجر به اشکالات فنی مشخص میشود (قابلیت ماشین کاری حساسیت به مقطع). در کوره کوپل، مقداری افزایش در استحکام، با سخت شدن کاهشی در قابلیت ماشین کاری و افزایشی در حساسیت به مقطع و مستعد بودن به انقباض بوجود می آید.

۳-۳-۲- در مقابل باید بر اساس آزمون های C.TIF. تأثیر شمش آهن خام هنگام ثبات درصد آهن قراضه ملاحظه شود.

چنان که در ۱-۳-۳ دیده شد سهم گرین ناشی از شمش داشت. آهن خام در کوره کوپل دست کم گرفته شده بود. زمانی که تصحیحات لازم انجام شود کاهشی در میانگین استحکام کششی بوجود می آید:

2mm/daN 1/1 -(حـدود 3/1٪) بـه ازای ٪10 افزایـش شـمش آهـن خـام (در کـوره القایـی)

2mm/daN 0/۷ -(حــدود ۲٪) بــه ازای ٪10 افزایــش شــمش آهــن خــام (در کوپــل)

مجددا تغییری کاملاً موازی در سختی وجود دارد که کاهش ۶٫۷ به ازای ۱۰ افزایش شمش آهن خام است و ارتقایی متناظر در قابلیت ماشین کاری وجود دارد. ارتقای تقریبی در سرعت بحرانی ۷۶۰ برابر m٫min حدود ۴٫۷) به ازای ۱۰ افزایش شمش آهن خام است.

تأثیری بر حساسیت به مقطع ایجاد نشد. از سوی دیگر تأثیر – مطلوب شارژ غنی از شمش آهن خام بر مستعد بودن به کوره بلند را پوشش داد: در کوره کویل مشخص شد که ممکن است تأثیر نامطلوب آهن قراضه را جبران کند.

به علاوه، شمش آهن خامی که خود مقدار کمی نیتروژن دارد و در حین ذوب در کوره کوپل نیتروژن نگرفته است. مقدار نهایی کاهش میدهد. اگرچه در حد متوسط بنابراین ریسک تخلخل کرمی شکل حذف میشود.

به اختصار، افزایش شمش آهن خام در شارژ با جایگزین کردن شمش هایی که مانند ضایعات و برگشتی هستند، در ترکیب شیمیایی ثابت چدن را نرم میکند و قابلیت ماشین کاری آن را بهبود میبخشد اما همزمان حساسیت به انقباض را در مورد ذوب در کوره کوپل کاهش میدهد.

کاهش متناظر در استحکام کششی بسیار اندک باقی می ماند. بنابراین می توان دید که در مجموع تأثیر شمش آهن خام و قراضه در حدى قابل مقایسه و در جهت مخالف است.

۳-۳-۳- آزمون های انجام شده در ایتالیا نشان داد که جایگزینی ۵۰ آهن قراضه با ۵۰٪ شمش آهن خام چه در کوره کوپل و چه در کوره القایی موجب تغییری بزرگتر در استحکام کششی چدن شد کربن معادل ۳٫۸۵، استحکام کششی daN٫mm ۲۶٫۹؛ در مورد ذوب های بدون آهن قراضه کربن معادل ۳٫۷۹۷ استحکام کششی daN٫mm ۶٫۳.

تفاوت هایی در سختی و قابلیت ماشین کاری به صورتی دیگر پیدا شدند اما با نوع ذوب و نوع شمش آهن خام تغییر کردند حذف آهن قراضه تنها در کویل و تنها در مورد یک رده از شمش آهن خام تأثیر مثبت قابل توجهی بر ماشین کاری چنان که در ۱-۳-۳ دیده شد سهم گرین ناشی از شمش داشت.

با توجه به تفاوت در استحکام کششی نزدیک به (mm/daN 1/5) یا در کربن معادل به مقدار (۰٫۱۳)، تفاوت نسبی ۱۳٫۴ در قابلیت ماشین کاری در اینجا بسیار بزرگ است.

-۳-۴- تأثیر طبیعت شمش آهن خام

طبیعت شمش آهن خام به تمامی خواص آن باز می گردد. این طبیعت تنها ناشی از کلاس یا رده تجاری چدن نیست بلکه ناشی از روش خاصی است که چدن تولید شده است (منشا).

۱-۴-۳- آزمون های فرانسوی چهار شمش آهن خام متفاوت از مطلوب شارژ غنی از شمش آهن خام بر مستعد بودن به کوره بلند را پوشش داد:

شماره ۴ شمش آهن خام آلمانی ویژه (پرلیتی)

این شمش های آهن خام دارای کربن و سیلیسیم قابل مقایسه هستند اما غلظت منگنز و ناخالصی ها کاملاً متفاوت است. آنها با آزمون ذوب مجدد آنالیز شدند و ناخالصی معادل | سابقا توسط S. Parent و J. Margerie تعریف شده است.

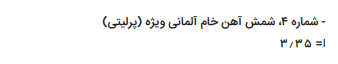

طبیعت شمش آهن خام بر استحکام کششی (تصحیح شده) تأثیر دارد و میتوان دید که طبقه بندی بر اساس استحکام با ناخالصی معادل مرتبط میشود.

در کوره القایی نیز شمش های آهن خام شماره ۱ و ۴ استحکام کمتری نسبت به شماره ۲ و ۳ دارند.

اما در اینجا، برخلاف موردهایی که پیش تر آزمایش شده آهن خام (33) اما در این مورد همراه با افزایشی مهم در کم استحکام ترین آهن ها سخت ترین ها هم هستند که استحکام بود. مقداری کاهش در کیفیت مهندسی را آشکار میکند (بر اساس W. Patterson and A. Collaud)

علاوه بر این تأثیر بر قابلیت ماشین کاری در سختی ثابت حتی آشکار تر است و تفاوتی به مقدار m٫min ۲٫۲ ، یا ۵٫۱، بین سرعت بحرانی ۷۰ شمش های آهن خام شماره ۲ و ۴ به زبان کوره القایی – شمش آهن خام B2 ۳۰ – کوپل وجود دارد. تفاوت ها در کوره القایی کمتر بوده ، لیکن چدن شماره ۴ در این رابطه ضعیف ترین است.

تفاوت های روشنی در مستعد بودن به انقباض آشکار شد. کاملاً به نظر می رسد شمش آهن خام شماره ۲ (با ذغال) تولید قطعات سالم را تسهیل میکند و بنابراین بر اساس معیار فني انتخاب شده بیشترین مزایا را ارائه می دهد. از سوی آهن قراضه بود. دیگر شمش آهن خام شماره ۳ انقباض بیشتری دارد و دو منبع دیگر بین این دو حد قرار میگیرند.

باید افزوده شود که آخال شمش آهن خام منجر به تغییرات اساسی در ساختار پس از ذوب مجدد نشد (به ویژه چدن های کوره کوپل همه کاملاً پرلیتی بودند)، همچنین نباید تصور شود که تفاوت بین آهن های خام با منابع مختلف صرفا از مقدار ناخالص آن ها منتج شده است. پژوهشهای پیشین به روشنی نشان داده اند که مفهوم توارت هنوز لازم است و نمی توان اکنون با توضیحات ساده آن را نادیده گرفت (به طور خاص، اندیس ناخالصی) شامل سرب نیست که به نظر می رسد در مقدار زیاد عامل افت آهن شماره ۴ باشد.

۳-۴-۲- در آزمون های ایتالیایی از یک شمش آهن خام هماتیتی کوره بلند ایتالیایی با درصد یکسان در تمام شارژها و سه شمش آهن خام کم کربن (۲٫۶) تا (۲٫۷) استفاده کردند که جایگزینی ۵۰٪ فقراضه آهنی شد.

- BC4 شمش آهن خام کوره بلند ایتالیایی که با رقیق کردن توسط آهن قراضه در کوره القایی تصفیه شده است.

- B2 شمش آهن خام بریتانیایی که توسط کوره شعله ای از آهن قراصه تهیه شده و در پاتیل لرزان و کوره قوسی تصفیه شده است مس ۰٫۴ کرم ۰٫۱۵

- B3 منشا همانند 32 اما با کروم بیشتر مس ۰٫۴، کرم ۰٫۶

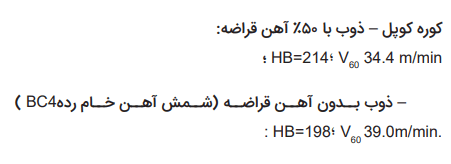

مقایسه اولیه آهن های خام BC4 و B2 نشان داد که اولی کاملاً خالص است در حالی که دومی دارای مقداری زیادی نیکل، مس و قلع به همراه کروم است اما بدون سرب با این وجود استحکام کششی چدن های حاصل نزدیک بودند، اما تفاوتی قابل توجه در سختی و بنابراین در قابلیت ماشین کاری وجود داشت. این تفاوت بیشتر در اثر کروم برجسته شد شمش اما در اینجا، برخلاف موردهایی که پیش تر آزمایش شده آهن خام (33) اما در این مورد همراه با افزایشی مهم در کم استحکام ترین آهن ها سخت ترین ها هم هستند که استحکام بود.

در نهایت تفاوت هایی مهم در قابلیت ماشین کاری (۷) در مورد شمش آهن خام BC4 وجود داشت:

کوره کوپل – شمش آهن خام B2 ۷٫۸

در کوره القایی شمش های آهن خام B2 و B3 تأثیری تقریباً مشابه داشتند در حالی که از سوی دیگر BC4 بسیار نزدیکتر به فني انتخاب آهن قراضه بود.

آزمون های ایتالیایی و فرانسوی هر دو نشان داد که گاهی لازم است برای دست یابی به خواص مطلوب آهن های خام را بر اساس منشا آن ها انتخاب نمود.

۳-۵- مقایسه مستقیم چدن حاصل از کوره کوپل و کوره القایی

آزمون های مقدماتی (۲-۲-۱-۱) ملاحظه شود) بر اساس انتخاب کارخانه های ریخته گری بدون هیچ تغییری در فرایند روزمره نشان داد که رابطه بین ترکیب شیمیایی، سختی و قابلیت ماشین کاری چدن های تولید شده به نوع ذوب کردن وابسته است در استحکام کششی کمتر از daN٫mm ۲۴ معلوم شد که چدن تولید شده در کوره القایی قابلیت ماشین کاری بهتری دارد اما به نظر می رسد که این موضوع ناشی از کمتر بودن قابل و عملکرد کوپل در این مورد نقشی ایفا می کند. توجه مقدار فسفر آن است (در کوره کوپل تا در کوره القایی بیشتر چدن ذوب مجدد شده شارژ می شود).

سپس در بخش ۳-۳ و ۳-۴ مشاهده شد که تغییر نظام مند مواد شارژ هماهنگ با تولید چدنی که ترکیب شیمیایی ثابت دارد در کوره کوپل و کوره القایی تأثیری همواره یکسانی ندارد. اکنون نتایج مقایسه کلی و مستقیم بین چدن تولید شده توسط دو روش ذوب چیست؟

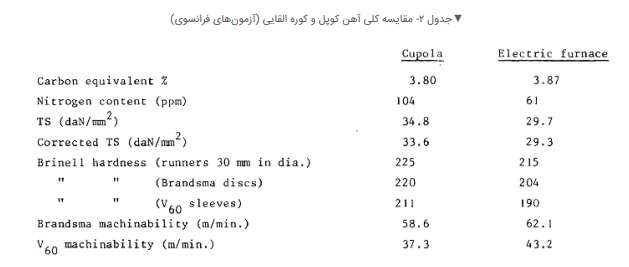

۳-۵-۱- جدول ۲ نشان میدهد که چدن های تولیدی در کوره القایی به طور متوسط اساسا نسبت به چدن های کوره کوپل استحکام کمتر سختی کمتر ولی قابلیت ماشین پذیری بیشتری دارند. این موضوع با تمامی مواد شارژ بدون استثنا مشاهده شد اما اگر مقدار آهن قراضه در مواد شارژ کمتر از ٪۲۰ باشد، تفاوت اندک است.

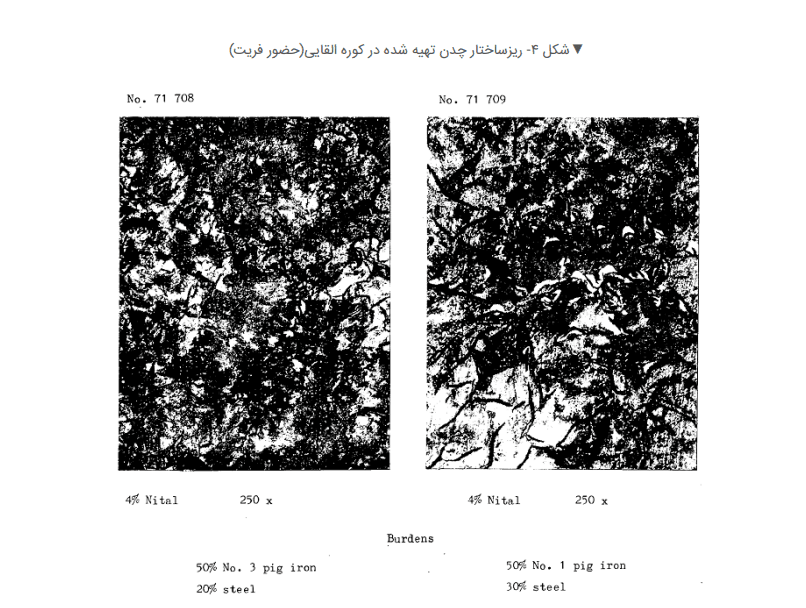

نکته حائز توجه این که علت ناشی از تشکیل مقداری فریت در چدن های کوره القایی است که مقدار نیتروژن و گوگرد کمتری هم دارند شکل ۴ ملاحظه شود. این فریت برای مقاومت به سایش مضر است و برای پیشگیری از آن میتوان کربن و سیلیسیم کمتری در کوره القایی نسبت به کوپل در نظر گرفت برخلاف عقاید حتمی و از پیش تأیید شده که به صورت کلی منجر به افت خواص ریخته گری خواهد شد.

راه حل دیگر تقویت با جوانه زایی و مقدار منگنز یا افزودن عناصر آلیاژی است که هزینه بر می باید اطلاعاتی که بیشترین ارتباط مستقیم با ترکیب مواد شارژ باشد استفاده از شارژ آهن قراضه ناخالص میتواند موجب افزایش عناصر اثری نامطلوب مانند سرب شود.

این تأثیـر بر خواص مکانیکی تـا حـدودی بـه وسیله نتایـج آزمون های ایتالیایـی تأییـد شد.

در واقع چدن حاصل از کوره کوپل نسبت به کوره القایی سختی بالاتر و قابلیت ماشین کاری کمتری دارد به جز در مورد شمش آهن خام 32 که برعکس آن رخ داد. به نظر می رسد این استثنا به وضعیتی غیر معمول در ذوب القایی باز میگردد که در این مورد در کربن معادل کمتر و مقدار قلع نسبتاً بیشتر رخ داده است (۰٫۰۸ درصد)

همچون فرانسه وجود فریت در چدن های کوره القایی تایید شد، به جز در مورد آن هایی که مقادیر زیادی ناخالصی داشتند (B3 و B2)

نتایج آزمون های ایتالیایی به صورت کلی تفاوت نشان نداد این ممکن است ناشی از این واقعیت باشد که مقدار هیدروژن در کویل حتی با شارژهایی حاوی ۵۰ قراضه آهنی در حد متوسط باقی ماند برخلاف آنچه در کارخانه های ریخته گری فرانسوی یافت شد. بنابراین به نظر میرسد که کیفیت قراضه اما به نظر می رسد که این موضوع ناشی از کمتر بودن قابل و عملکرد کوپل در این مورد نقشی ایفا می کند.

۳-۵-۲- با توجه به نمونه های آزمون انتخاب شده (صفحاتی دارای زائده و بدون تغذیه چدن های کوره کوپل و کوره القایی میتوانند از نظر شکل و مقدار عیوب انقباضی تفکیک شوند. چدن کوره القایی دارای انقباض های باز است که در نقاط حساس نمونه ها جمع شده اند در حالی که چدن کوره کوپل دارای تخلخل های پراکنده با شدت کمتر است، خصوصا اگر نسبت آهن قراضه کم و شمش آهن خام خالص باشد. همانطور که در بالا نشان داده شد ۳-۳-۱ ، ۳-۳-۲ و ۱-۴-۳)

به اختصار و به روشنی می توان ملاحظه کرد که تفاوت های چدن کوره کوپل و کوره القایی که از مواد شارژ یکسان تولید شده اند همواره با تفاوت های یافت شده در تجربیات صنعتی معمول همخوانی ندارند. در این تجربیات از موادی بسیار گوناگون استفاده میشود که عمدتاً به دلایل اقتصادی است. به علاوه برای مشخص کردن مواد شارژ تنها رده بندی تجاری مواد خام فلزی کافی نیست به دلیل تأثیرات موسوم به وراثت باید حسابی برای مفاهیم عملی کیفیت یا منشا در نظر گرفته شود که تنها مربوط به مواد قراضه نبوده بلکه حتی به شمش آهن خام توجه شود..

4 – نتایج بررسی فنی اقتصادی

مقدار منگنز یا افزودن عناصر آلیاژی است که هزینه بر می باید اطلاعاتی که بیشترین ارتباط مستقیم با ترکیب مواد شارژ را دارد از گزارش نهایی بررسی فنی اقتصادی تولید جدن در کوره کوپل و کوره القایی استخراج شود با اشاره ای که به مزیت محتمل شمش آهن خام در افزایش کیفیت ریخته گری شد. اکنون ما باید نتایج دقیق اقتصادی را بر اساس مطالعات دقیق که مطابق روشی واحد انجام شده است، بررسی نمود.

۴-۱- تعدادی از خصوصیات کلی کارخانه های ریخته گری بررسی شده

در قبل ملاحظه شد (۳-۲-۲) تفکیک بر اساس نوع تأسیسات ذوب مورد بررسی قرار گرفت. در اینجا باید مقداری اطلاعات آماری برای هر کدام از انواع مورد پرسش ارائه شود.

همچنین خصوصیات هفت تأسیسات کوره القایی در کاربرد دوگانه مورد توجه قرار گرفته به همراه چهار تأسیسات عمليات نگهداری روی هم رفته تمامی انواع کوره القایی نشان داده شده اند.

عمده چدن تولید شده در کوره کوپل به تنهایی یا دوگانه از نوع خاکستری غیر آلبازی است. این وضعیت در مورد ذوب کوره القایی برعکس میشود که در درجه نخست، اما نه انحصارا برای تولید چدن نشکن یا انواعی از چدن های آلیاژی استفاده شد. کل مواد شارژ سالانه بر اساس تحقیق به مقدار ۶۵۰۰۰۰ تن تخمین زده شد. به عبارت دیگر نمونه این کار هزینه های نسبی تولید چدن معمول نمایش داده شده آماری مشاهده شده بیانگر ۲۰% از ریخته گری چدن خاکستری در جدول ۵ را به دست میدهد. میتوان مشاهده نمود که از یا نشکن در فرانسه است.

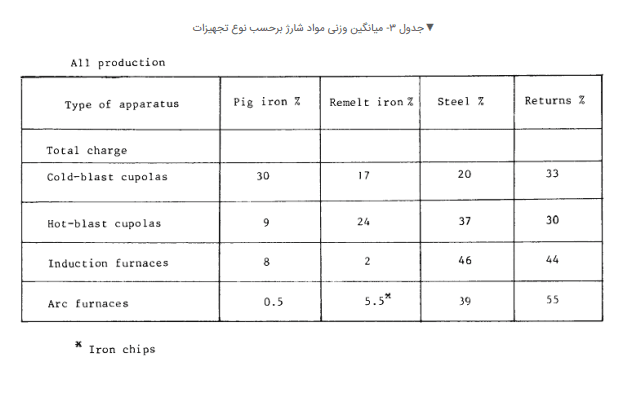

-۴-۲- آنالیز و هزینه مواد شارژ

در ابتدا باید میانگین وزنی مواد شارژ را بر حسب نوع است باید توجه کرد که قیمت شمش آهن خام و تاسیسات برای تمامی تولید بررسی شود. جدول ۳ نشان قراضه به ازای واحد در ۱۹۷۷ دارای نسبت برابری با بازه مرجع می دهد که کوره های کوپل با دمش سرد مصرف کنندگان اصلی شمش آهن خام هستند و کوره های القایی مانند کوپل های دمش گرم عمدتاً قراضه مصرف می کنند.

به طور طبیعی این تصاویر میانگین گستره متنوعی از حالات با جزئیات نشان داده شد. به عنوان مثال در ذوب مواد شارژ را پوشش میدهند. بنابراین نسبت های نهایی شمش جامد با کوره القایی میانگین وزنی هزینه انرژی ۲۰ بیش از آهن خام تصفیه شده کم کربن و سایر در مواد شارژ به کوره کوپل دمش سرد است. به علاوه گرافیت کربن دهنده صورت زیر است:

کوپل های دمش سرد 5 تا ٪50

کوپل های دمش گرم 0 تا ٪۲4

کوره های القایی 0 تا ٪50

کوره های قوسی 0 تا ٪۲

تفاوت ها تا حدودی از رده چدن تولید شده ناشی میشوند تقریباً باریکی به دست می آید (۱۲) تا (۲۲٪) که مرتبط با درصد اما همچنین از فاکتورها و عوامل خارج از تأسیسات ذوب همچون آهن قراضه است تا (۳۸) به صورت میانگین ۱۰٪ افزایش نسبت برگشتی ها نیز متاثر هستند.

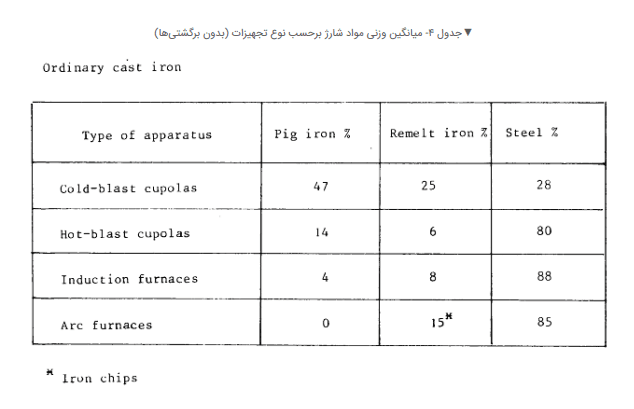

از این موضوع چنین نتیجه گیری میشود که مقایسه تنها به بررسی نسبت های مواد فلزی خریداری شده برای تولید چدن خاکستری غیر آلیاژی به جز برگشتی ها محدود گردد. جدول ۴ به وضوح نشان میدهد حفظ کوره های کوپل دمش سرد متداول تا چه حد مصرف شمش آهن خام را در نمونه آماری مورد بررسی افزایش میدهد.

شمش آهن خام در کوره القایی عمدتا تنها برای تولید چدن های الیاژی استفاده می شود. در نهایت مصرف شمش آهن خام بر حسب نوع در شکل ۵ نشان داده شده که در آن مناطق هاشور خورده متناسب با مقادیر مصرف هستند.

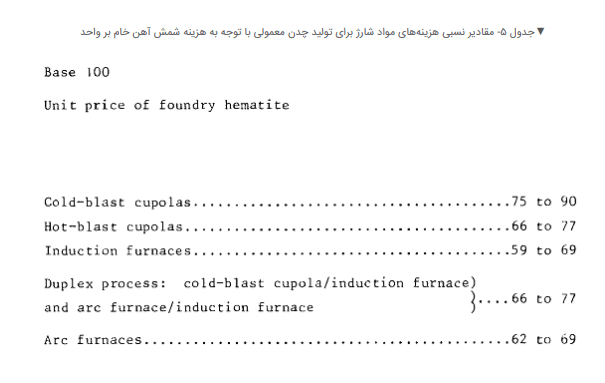

مهم است که همزمان قیمت متوسط مواد شارژ شده در بازه مرجع نیمه اول (۱۹۷۵) مورد توجه قرار گیرد در حالی که مقدار آهن ریختگی هماتیت به عنوان پایه در نظر گرفته شود:

آهن همانیت معمولی 100

قراضه 51

جدن ذوب مجدد 71

ایـن کار هزینه های نسبی تولیـد چدن معمـول نمایـش داده شده در جدول 5 را بـه دست می دهد. میتوان مشاهده نمود که از نظر افزودنی های ضروری و جوانه زاها صرفه جویی هزینه مواد شارژ در کوره القایی نسبت به کوپل دمش سرد در حقیقت تنها ۲۵% است (نوساناتی به موازات قیمت قراضه قابل پیش بینی است).

در ابتدا باید میانگین وزنی مواد شارژ را بر حسب نوع است باید توجه کرد که قیمت شمش آهن خام و تاسیسات برای تمامی تولید بررسی شود. جدول ۳ نشان قراضه به ازای واحد در ۱۹۷۷ دارای نسبت برابری با بازه مرجع است نیمه اول (۱۹۷۵).

البته صرفه جویی در هزینه شارژ کم و بیش با افزایش سایر هزینه ها خنثی میشود همان طور که در گزارش شماره ۳ به طور طبیعی این تصاویر میانگین گستره متنوعی از حالات با جزئیات نشان داده شد. به عنوان مثال در ذوب مواد شارژ را پوشش میدهند.

بنابراین نسبت های نهایی شمش جامد با کوره القایی میانگین وزنی هزینه انرژی ۲۰ بیش از آهن خام تصفیه شده کم کربن و سایر در مواد شارژ به کوره کوپل دمش سرد است. به علاوه گرافیت کربن دهنده لازم به اندازه ۲۵٪ از توان الکتریکی مورد نیاز برای ذوب محاسبه می شود.

-۴-۳- نقش درصد آهن قراضه در خواص و هزینه های عملیات

در مورد کوره های کوپل دمش سرد درصد ناخالص یک از ۱۱ تا ۲۴ تغییر کرد. اگر تأثیر بی نظمی های عملیاتی در نظر گرفته نشود، برای یک نسبت استفاده ثابت (۰٫۷) محدوده های تفاوت ها تا حدودی از رده چدن تولید شده ناشی میشوند تقریباً باریکی به دست می آید (۱۲) تا (۲۲٪) که مرتبط با درصد اما همچنین از فاکتورها و عوامل خارج از تأسیسات ذوب همچون آهن قراضه است تا (۳۸) به صورت میانگین ۱۰٪ افزایش آهن قراضه متناظر با ۱٫۳ افزایش یک است.

به همین ترتیب مصرف مواد نسوز ۲۰ تا ۶۰ کیلوگرم به ازای یک تن مواد شارژ کاملا وابسطه به درصد آهن قراضه در شارژ است و ۱۰ افزایش آن متناظر با افزایش ۵٫۵ کیلوگرم بر تن است.

۴-۴- کل هزینه های تولید چدنهای معمولی

نهایتا بنا بر آمار توزیع هزینه های تولید در واحدهای مختلف مورد بررسی قرار گرفت و برای دقیق تر کردن مقایسه ماشین کاری آن تنها چدن های خاکستری معمولی در نظر گرفته شد. یا برای کل شارژ روزانه

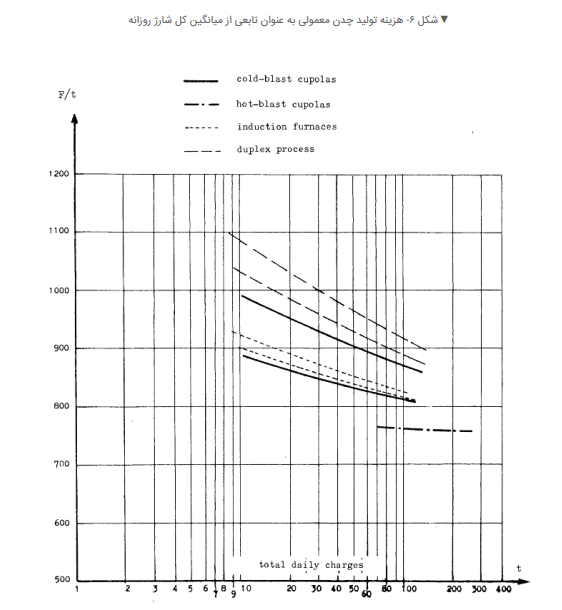

نتایج در فرانسه به ازای هر تن مواد شارژ به صورت شماتیک در نمودار شکل ۶ ارائه شده است.

باید توجه داشت که این هزینه ها شامل موارد زیر میباشند:

- مواد شارژ شامل افزودنیها و مواد جوانه زا

- هزینه مستقيم ذوب ( حق الزحمه و مخارج مرتبط با حق الزحمه توان مواد نسوز، سربازه ساز و غیره)

- سایر هزینه های ذوب حقوق ها، سایر مواد مصرفی نیروی محرکه نگهداری تجهیزات استهلاک فنی)

خواننده برای اطلاعات بیشتر میتواند به گزارش نهایی شماره مراجعه کند تا دریابد چگونه این هزینه ها که برخی از آنها برای گل نمونه آماری استانداردسازی شد تعریف و محاسبه شدند.

نتایج نشان داد که هزینه تولید چدن مذاب در کوره القایی علیرغم صرفه جویی انجام شده در اثر مصرف انبوه قراضه در مواد شارژ از تولید در کوره کوپل دمش سرد با ظرفیت خروجی مشابه کمتر نیست بازه مجاز پراکندگی نتایج در نظر گرفته شد. کوره های کوپل دمش گرم مزیت آشکاری نشان دادند اما نتایج فقط برای خروجی بیش از ۷۰tpd صادق است و تعمیم این نتایج به خروجی های معمول تر ۳۰ تا tpad ۵۰ کاملاً خطرناک است.

مسلما با این هزینه ها سهم بیان شده برای مواد شارژ متغیر است. این مقدار در مورد کوره کوپل ۸۰٪ از هزینه کل و در مورد کوره القایی ۷۰٪ از هزینه کل است.

۵- جمع بندی کلی

۵-۱- با استفاده از نتایج بررسی فنی انجام شده با مشارکت Centre Techniqui des Industries de la Fondrie و Centro Sperimentale Metallurgico مشاهده میشود که در تولید چدنی با کیفیت مکانیکی تعیین شده، ترکیب فلز شارژ شده بی اهمیت نبود، حال چه عملیات ذوب در کوره کوپل دمش سرد انجام شود و چه در کـوره القایی.

استفاده از درصد افزاینده ای قراضه آهنی به جای قراضه چدنی ایرادات مشخصی دارد در حالی که افزایش درصد شمش آهن خام مزایای فنی قابل توجهی دارد خصوصاً در مورد کوپل:

- نرم شدن چدن به دست آمده و افزایش متناظر در قابلیت مختلف مورد بررسی قرار گرفت و برای دقیق تر کردن مقایسه ماشین کاری آن

- کاهش مستعد بودن به انقباض

- محدود کردن مقدار نیتروژن و کاهش خطر تخلخل کرمی شکل

برای اطمینان این مزایا دارای دامنه متوسط هستند (همانطور که در شکل های ارائه شده در گزارش های مختلف نشان داده شده و فاقد معایب متناظر نیستند چنانکه به عنوان مثال نرم شدن مرتبط با کاهش استحکام کششی است).

علاوه بر این مقدار عیوب وابسته به شرایط ذوب است و از یک آزمایش به دیگری تغییر میکند به عنوان مثال تغییرات مقدار نیتروژن که در فرانسه یافت شد در ایتالیا پیدا نشد.

با این اوصاف ممکن است نتیجه گیری شود که در کل تمامی آزمون های پشتیبانی شده توسط چدنی با کیفیت مکانیکی تعیین شده ترکیب فلز شارژ شده انجمن تا حد زیادی پشتیبان ریخته گرانی هستند. که به استفاده از درصد زیاد شمش آهن خام در شارژ کوره کوپل وفادار هستند.

-۲-۵- کیفیت شمش آهن خام شارژ شده که رفتار متالورژیکی خاصی مرتبط با منشا آن است تأثیری کاملا قابل توجهی بر خواص مشخص چدن ها دارد.

مقایسه بارهای متعدد از منشاهای متفاوت اما متعلق به رده تجاری تقریباً یکسان تفاوت های اساسی بین استحکام، سختی قابلیت ماشین کاری و حتی میل به انقباض را آشکار نمود.

نا خالصی ها که به طور کلی آزمایش نشدند تا حدودی عامل برخی تأثیرات نامطلوب اند. مجددا تعیین درجه بزرگی مزایای به دست آمده توسط ریخته گرانی که هنوز که گاه از شمش آهن خام تولید شده با ذغال کک استفاده میکنند. امکان پذیر بود. همچنین معایب ناخالصی های نامطلوب مانند. سرب و نقش عناصر افزوده شده مانند کروم.

هرچند این عیوب دارای دامنه محدودی هستند، باید به ذهن سپرد که انتخاب برای خرید باید بر اساس معیارهای فنی و نه صرفا اقتصادی انجام شود حتی در مورد مواد جدید مانند شمش های هماتینی ریخته گری این ملاحظات در مورد قراضه آهن ضایعات و چدن ذوب مجدد حتى واضح تر بودند و بهتر درک شدند.

-۵-۳- مطالعه اقتصادی به روشنی تایید کرد که کوره های کوپل دمش سرد به طور طبیعی شمش آهن خام بیشتری نسبت به کوره های القایی مصرف می کنند. برای گسترش مصرف شمش آهن خام در ریخته گری ها، یا حداقل متوقف کردن کاهش آن باید در ابتدا تمامی مزایای فنی و اقتصادی ذوب در کوره های کویل سنتی روشن شود، حتی اگر آنها تعیین کننده نباشند.

تمایل چدن های تهیه شده در کوره های القایی به وجود فریت در ساختارشان ممکن است منجر به کاربرد موادی با خلوص کمتر یا کربن معادل اندکی کمتر شود با توجه به خواص ریخته گری و خصوصیات مکانیکی یا برخی هزینه های اضافه برای تصحیحات متالورژیکی دیده شده که این امر مستلزم مقداری ریسک است.

همچنین مناسب خواهد بود که پیشرفت های کوره های کوپل برای کسانی که به دنبال افزایش جایگزینی شمش آهن خام با قراضه هستند دمش گرم اکسیژن و غیری توضیح داده شود. به عنوان مثال کارهایی که به منظور خودکارسازی سرباره گیری و تخلیه چدن مذاب انجام شده باید با دقت پیگیری شود ۴ به علاوه تمامی سهم آلمان – لوکزامبورگ در پژوهش های مورد حمایت انجمن به این به همین موضوع گرایش خواهد یافت.

-۵-۴- نهایتا تحقیق انجام شده در فرانسه نشان داده که تأسیسات کوره القایی یک اولویت اقتصادی سودآور برای تولید چدن خاکستری نیست اگر تمامی موارد در نظر گرفته شود کاهش هزینه شارژ فلزی با افزایش سایر هزینه ها خنثی می شود. به طور خاص خاطر نشان میشود که حتی در مورد کوره هایی که به درستی کار میکنند هزینه انرژی الکتریکی لازم برای ذوب به صورت قابل ملاحظه بیش از هزینه یک در کوره کویل است. این هزینه خود با افزایش مقدار قراضه آهن در مواد شارژ افزایش قابل توجه می یابد.

نباید انکار کرد که در مواردی خاص ممکن است کاربرد مواد فلزی ارزان و تأسیسات کوره القایی برای ذوب یا نگهداری هم از نظر فنی و هم اقتصادی مورد تأیید باشد. اما با این حال بر اساس نتایج این پژوهش به صورت کلی قائده این است که عامل بازدارنده ای برای نصب کوره های کوپل مدرن با دمش سرد و استفاده از نسبت بالایی از شمش آهن خام که به دقت انتخاب شده وجود ندارد حتی برای کوره های القایی.

منبع: ماهنامه شهریور 1402 – صنعت ریخته گری

منبع: (Commission of the European Communities (1976

ترجمه: وحید آقازاده – شرکت مواد گستر ایتوک

مقالات و اخبار

ریخته گری دقیق چیست

انتقال فلز ذوبشده به داخل قالبهای مقاوم به حرارت با هدف سرمایهگذاری و ایجاد شکل نهایی قطعه را بهعنوان ریخته گری دقیق شناخته میشود. این روش از اهمیت خاصی برخوردار است زیرا میتواند قطعاتی با دمای ذوب بالا و امکان قالبگیری در محیطهایی نظیر گچ یا فلز را بهوجود آورد.

این نوع ریخته گری به دو روش اصلی میتواند انجام شود: از طریق استفاده از مدلهای موم اصلی (که به روش مستقیم اجرا میشود) یا با استفاده از کپیهایی از الگوهای اصلی که برای ساخت آنها نیاز به موم نیست (که به روش غیرمستقیم اجرا میشود).

ریخته گری ماسه ای چیست

فرایند ریخته گری ماسه ای (Sand Casting) یک روش در حوزه ریختهگری فلزات است که در آن از ماسه بهعنوان ماده اصلی برای ایجاد قالب استفاده میشود. قطعات حاصل از این نوع ریختهگری در واحدهای تولیدی خاصی ساخته میشوند که به کارخانه ذوب نیز معروف است. بیش از ۶۰ درصد از کل قطعات ریختهگری بهوسیله این فرایند، یعنی کستینگ ماسهای، تولید میشوند.

ریخته گری گریز از مرکز

یکی از مهمترین روشهایی که برای ریخته گری وجود دارد، ریخته گری گریز از مرکز یا Centrifugal casting است. در این روش با استفاده از دستگاههای مخصوص، ماده مذاب بهسرعت چرخیده و شکل استوانهای به خود میگیرد. دلیل این موضوع وجود نیروی گریز از مرکز است.

یک نظر در “مزایای اقتصادی و فنی استفاده از شمش چدن در شارژ کوره های کوپل یا القایی”

استفاده از شمش چدن توی کوره القایی بهتره یا کوره کوپل؟ از نظر مصرف انرژی فرق دارن؟