خانه » مقالات » اثر افزودنی های آلیاژی و عوامل ریخته گری بر ریزساختار و خصوصیات مکانیکی سیلیکون برنزها

اثر افزودنی های آلیاژی و عوامل ریخته گری بر ریزساختار و خصوصیات مکانیکی سیلیکون برنزها

چکیده

سیلیکون برنز مورد مطالعه (CuSi3Zn3Mn1) به لحاظ عناصر آلیاژی مانند (Si- Zn- Mn- Fe) دارای استحکام خوب و مقاومت به خوردگی است. در این تحقیق فرآیند ریخته گری در ماسه تر، ریژه ثقلی و گریز از مرکز با محور چرخش افقی مورد بررسی قرار گرفت. اثرات افزودن عناصر آلیاژی مانند Ni و Zr و همچنین فن آوری ریخته گری استفاده شده بر ریزساختار و خصوصیات مکانیکی آلیاژ ارزیابی شد.

نتایج تحقیق در قالب تأثیر فن آوری 3GM ،2GZ ،1GSو مقدار افزودنی های آلیاژی بر خصوصیات مکانیکی (10A ، UTS و سقف تنش و سختی برینل) ارائه گردید. تجزیه وتحلیل آزمایشات این امکان را فراهم نمود تا تعیین شود در کدام فن آوری ریخته گری بهترین خواص مکانیکی بدست آمده است. به عنوان مثال ریزساختار فلز ریخته گری شده در قالب فلزی نسبت به قالب ماسه ای ظریف تر بود و استحکام مکانیکی نیز در قالب ماسه ای نسبت به قالب فلزی پایین بوده است. بنابرآزمایشات افزایش مقدار نیکل هم بر سختی مؤثر است.

1- مقدمه:

به دلیل خصوصیات مس خصوصاً هدایت بالای الکتریکی و حرارتی و مقاومت به خوردگی مس به طور گسترده در فن آوری و صنایع مختلف به کار می رود (4 تا 1) مشخصات خوب تکنولوژیکی امکان ریخته گری، ماشین کاری و همچنین جوشکاری آن را فراهم می کند و قطعات ریختگی ماشین کاری شده مسی را می توان هم در ماسه و هم قالب فلزی (سانتریفوژ و روش پرفشار) تولید نمود. در مقایسه با سایر فلزات غیرآهنی تولید قطعات ریختگی از مس خالص از نظر فنی دشوار است زیر دارای سیلان پائین، انقباض بالا و میل به بروز ترک گرم دارد (8 تا 1)

اما نسبت به مس خالص، آلیاژهای مس دامنه کاربردی وسیع تری دارند. برنج ها و برنزها متداول ترین آلیاژهای به کار رفته در ریخته گریها هستند. برنزهای ریختگی معمو لاً از چندین عنصر تشکیل شده و افزودنی های آلیاژی تأثیر دلخواهی بر خصوصیات آن ها دارند (13 و 9) سیلیکون برنزها آلیاژهای مس به همراه سیلیسیم به عنوان عنصر اصلی آلیاژی (مقدار آن کم تر از 5 درصد) هستند. به دلیل خصوصیات نامناسب، آلیاژهای دوتایی Si-Cu در صنعت استفاده نمی گردد و متناسب با شرایط کارکرد قطعه ریختگی ، سایر عناصر آلیاژی مانند روی، منگنز، آهن، سرب و نیکل معمولاً افزوده می شود (8).

برنز CuSi3Zn3Mn1 با خصوصیات خوب ریخته گری شناخته شده است (14 و 8). به عنوان یک عنصر آلیاژی سیلیسیم به صورت یک اکسیدزدا عمل کرده و دارای اثر دلخواهی بر آلیاژ است به طوری که با افزایش مقدار آن، استحکام کشش و سختی افزایش یافته اما متأسفانه ازدیاد طول نسبی کاهش می یابد. به لطف سیلان مناسب ، این آلیاژ به خوبی محفظه قالب را پر می کند. منگنز نیز در آلیاژ مورد مطالعه موجب مقاومت به خوردگی و اثر مثبت بر استحکام می گردد.

افزودن نیکل به سیلیکون برنزها می تواند مفید باشد زیرا استحکام آلیاژ را در درجه حرارت های بالا افزایش می دهد. این برنز دارای خصوصیات لغزشی، قابلیت ماشین کاری و مقاومت به خوردگی خوب است(6 تا 9) برنز CuSi3Zn3Mn1برای قطعات و اجزای ماشین آلات سنگین که تحت بارهای متغیر هستند و در محیط های خورنده کار می کنند، استفاده می شود (9 تا 15) تولید قطعات ریختگی در قالب ماسه ای (GS) بسیار مرسوم و متداول بوده و این فن آوری به دلیل هزینه پایین و قابلیت بازیابی مواد اولیه آن در واحدهای ریخته گری به میزان زیادی به کار میرود (16). ماسه قالب گیری متشکل از ماسه سیلیسی، آب و یک چسب است.

در فن آوری قالب گیری ماسه ای مذاب از طریق سیستم راهگاهی شامل یک حوضچه بارریز، یک راهگاه، یک راهبار و یک راهباره درون محفظه قالب ریخته می شود. قالب در این فن آوری دارای یک قسمت رویی و یک قسمت زیری است که پس انجماد قطعه تخریب می شود (17 و 16) .اما با وجود استفاده گسترده، فن آوری قالب گیری ماسه ای می تواند موجب ایجاد مشکلاتی در تولید قطعات ریختگی با کیفیت بالا گردد. علل اصلی در بروز عیوب عبارتند از سیستم راهگاهی غلط ، میزان رطوبت زیاد ماسه، قابلیت عبور گاز پائین و خروج گاز از مذاب است. در روش ریخته گری ریژه ثقلی (GM) قطعه ریختگی درون یک قالب فلزی (ریژه) بدون اعمال فشار بصورت ثقلی از طریق سیستم راهگاهی پر می شود.

قطعات تولیدی با این فن آوری دارای دقت ابعادی بالا و یک کیفیت سطحی بهتر نسبت به قطعات ریختگی در ماسه هستند. همچنین به لحاظ جذب حرارت به وسیله قالب های فلزی قطعات ریخته گری شده با این فن آوری دارای یک ساختار ظریف بوده که این امر بر خصوصیات مکانیکی مؤثر خواهد بود (20 – 19)و کیفیت قطعات ریختگی در ریژه به روش ثقلی همچنین تحت تأثیر سایر موارد مانند درجه حرارت و پوشان قالب ریژه است (21) در روش گریز از مرکز (GZ) مذاب رسانی درونی یک قالب فلزی که حول یکی از محورهای طولی یا عرضی دوران می کند ریخته می شود (22). هنگامی که مذاب وارد قالب می شود حرکت دورانی آغاز شده و بدین ترتیب فلز تحت فشار گریز از مرکز قرار می گیرد. در جریان این فرآیند می توان دو مرحله را تفکیک نمود. یکی مرحله ثقلی و دیگری مرحله فرآیند گریز از مرکز پس از تماس مذاب با قالب (23).

این فن آوری از نقطه نظر فنی و اقتصادی دارای مزیت است. مزیت های اقتصادی شامل کاهش تلرانس ها، کاهش انبارش و نبود تلفات به صورت ماهیچه ها بوده و از نظر فنی ایجاد استحکام خوب، ساختاریکنواخت و ظریف و در نتیجه خصوصیات مکانیکی بهتر است (24). کیفیت قطعات ریختگی تولید شده با این روش با سرعت دورانی قالب و سرعت مذاب رسانی و تغذیه مرتبط می باشد (24 تا 27). شرایط تبلور و انجماد حاصل از تکنولوژی قالب به کار رفته در بین سایر عوامل بر ساختار قطعات ریختگی مؤثر است. ساختارها تحت تأثیر گرایشات به تغییر شکل پلاستیک بوده که بر خصوصیات مکانیکی اثر خواهد داشت. نواحی با ساختار دانه های ستونی نسبت به نواحی با دانه بندی محوری خصوصیات متفاوتی دارند (28 تا 30)

۲- روش و شرایط آزمایش

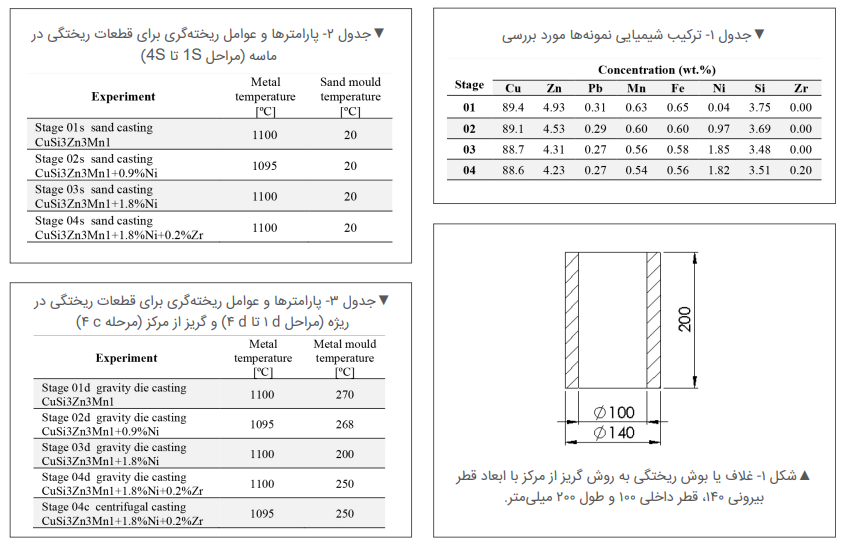

برای تعیین اثر نیکل، زیرکنیم و فن آوری ریخته گری بر خصوصیات مکانیکی و ریزساختار برنز یک سری آزمایشات انجام شد. اولین آلیاژ یک برنز استاندارد (CuSi3Zn3Mn1) مطابق استاندارد (PN-91/H-87026) که به عنوان آلیاژ ۱ در مرحله ۱ و آلیاژ ۲ در مرحله ۲ حاوی 97 / 0 درصد نیکل بقیه عناصر در محدود آلیاژ ۱ بود.

آلیاژ بعدی در مرحله ۳ حاوی 8/ 1 درصد نیکل و در نهایت مرحله 4 آلیاژ دارای 8/ 1 درصد نیکل و بهسازی شده با افزودن CuZr10 و حاوی 2/ 0 درصد زیرکنیم بوده که تر یکباب شیمیایی آلیاژها نیز به طور خلاصه در جدول ۱ ارائه گردیده است. به منظور تعیین اثرات عوامل و پارامترهای ریخته گری بر خصوصیات آلیاژها قطعات در یک قالب ماسه ای، یک قالب فلزی (ریژه) و در یک ماشین گریز از مرکز با دوران حول محور افقی ریخته گری گردید. ابعاد نمونه ریختگی(بوش یا غاف) در شکل ۱ نشان داده شده است.

قالب ماسه ای به صورت کلاسیک تهیه شده و حاوی ۲ درصد رطوبت بوده و محفظه آن بوسیله یک پوشان پایه الکلی پوشش داده شد. درجه حرارت قالب معادل درجه حرارت محیط°C 20 بوده است. اما قالب ریژه قبل از ریخته گری 200 تا 270 درجه سانتی گراد پیشگرم گردید و به وسیله یک پوشان پایه تالک پوشش کاری گردید. یک قالب ویژه چدنی بر روی ماشین گریز از مرکز، از مرکز افقی سوار گردید و دور آن نیز از جدول براساس قطر بوش تعیین شد (14 و 10).

بوش براساس پارامترها و عوامل استاندارد که برای ریخته گری گریز از مرکز برنزهای سیلیسیم دار استفاده می شود با دور 990 دور در دقیقه ریخته گری گردید. پارامترها و عوامل ریخته گری در روش گریز از مرکز عبارت بودند از °C 1095 درجه حرارت بارریزی و 250 درجه حرارت قالب فلزی. ترکیب شیمیایی نمونه های ریختگی به وسیله یک اسپکترومتر PMI MASTER PLUS X-ray تعیین گردید.

ساختار میکروسکوپی و ماکروسکوپی به وسیله یک میکروسکوپ نوری Z 745 SMZ وEclipse LV 150 شرکت Nikon و همچنین با استفاده از الکترون میکروسکوپ Hitachi S-3400N مجهز به سیستم اسپکترومتر نشر انرژی اشعه( EDS x) از Thermo Noran اجزای ریزساختار مورد مطالعه قرار گرفت. آزمایشات تعیین استحکام هم با یک دستگاه کشش شرکت Instron مدل 1115 انجام گردید.

3- تأثیر افزودنی های آلیاژی و عوامل و پارامترهای ریخته گری بر خصوصیات ریزساختاری

برای بررسی میکروسکوپی و ماکروسکوپی نمونه هایی از قطعات ریختگی به رو ش های ماسه ای، ریژه ثقلی و گریز از مرکز برداشته شد. نمونه گریز از مرکز از وسط ضخامت جداره برداشته شد زیرا تحت شرایط صنعتی تا30 درصد ضخامت جداره برای تلرانس های تکنولوژیکی در نظر گرفته می شود ، در جدول 2 عوامل و پارامترهای ریخته گری برای روش ماسه ای و در جدول 2 برای روش ریژه و گریز از مرکز ارائه شده است.

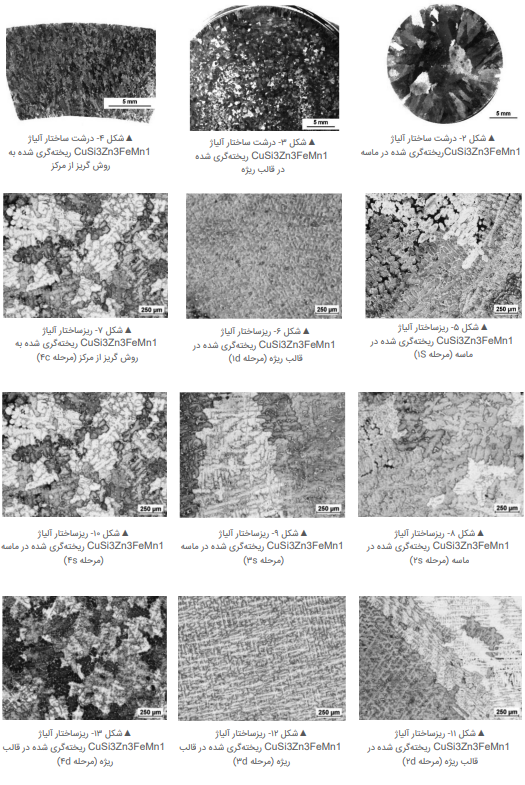

در شکل های 2 تا 4 درشت ساختار آلیاژ CuSi3Mn3FeMn1 مشاهده می شود. شکل ۲ نشان می دهد نمونه ریخته گری شده در ماسه ساختار بلوری خشنی با بلورهای ستونی در ناحیه سطح بیرونی به سمت مرکز است اما در ناحیه مرکزی شمش بلورها محوری می باشد. در شکل 3 نمونه ریختگی در ریژه دارای بلورهای ستونی در یک ناحیه باریک از لبه بیرونی شمش بوده که اثر قالب فلزی در جریان انجماد و تبلور جهت دار است. در خارج این ناحیه دانه ها محوری است. شکل 4 نشان دهنده نمونه ریخته گری شده به روش سانتریفوژ بوده که به صورت یک بوش یا غلاف است ریزساختار دارای بلورهای ظریف بوده که عمود بر محور چرخش قالب می باشد.

تعدادی بلورهایی مشابه ساختار بلوری ستونی قابل مشاهده است. این نمونه از یک قطعه ماشینکاری شده برداشته شده در نتیجه هیچ ناحیه مشخص با بلورهای ستونی در نزدیکی دیواره قالب فلزی در سطح مورد بررسی وجود ندارد. اندازه یکنواخت دانه ها در مقطع قطعه خصوصیات پایدار و قابل تکرار محصول تولیدی را تضمین می نماید. شکل های 5 و 8 تا 10 ریزساختارهای قطعات ریختگی برنز CuSi3Zn3Mn1 در یک خمیری از بنتونیت را نشان می دهند.

در شکل 5 دندریت های محلول جامد و ترکیبات بین فلزی در مرز دانه ها ملاحظه می شود. حضور آهن و منگنز در آلیاژ موجب ارتقای استحکام گشته است. شکل های 8 و 9 ریزساختار نمونه های حاوی 9/ 0 و 8/ 1 درصد نیکل را نشان می دهند. نیکل در آلیاژ به صورت Ni2 Si به شکل یک ترکیب جداگانه است. در شکل 10 ریزساختار نمونه برنز CuSi3Zn3Mn1 حاوی0/2 درصد زیرکنیم و 8/ 1 درصد نیکل مشاهده می شود.

زیرکنیم به عنوان بهساز موجب تشکیل بلورهای دیواره ای و حذف ساختار دندریتی در محلول جامد می گردد. ریزساختار نمونه های برداشته شده از قطعه ریختگی در ریژه در شکل های 6 و 11 تا 13 ارائه شده است. در این تصاویر مشاهده می شود سرعت خروج حرارت از قالب فلزی موجب خرد شدن ریزساختار به طور چشمگیری گشته و دندریت های محلول جامد(شکل 4) خرد شده است. البته مشابه نمونه های ریختگی در خمیر بنتونیت با افزایش میزان نیکل در آلیاژ سیلیساید Ni2Si مشاهده می شود. زیرکنیم به عنوان بهساز باعث تشکیل بلورهای دیوار های خواهد شد (شکل 13).

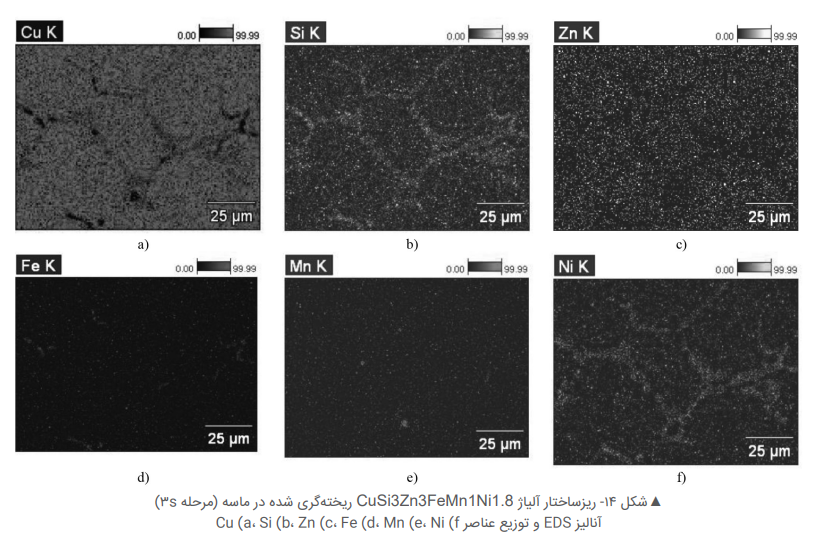

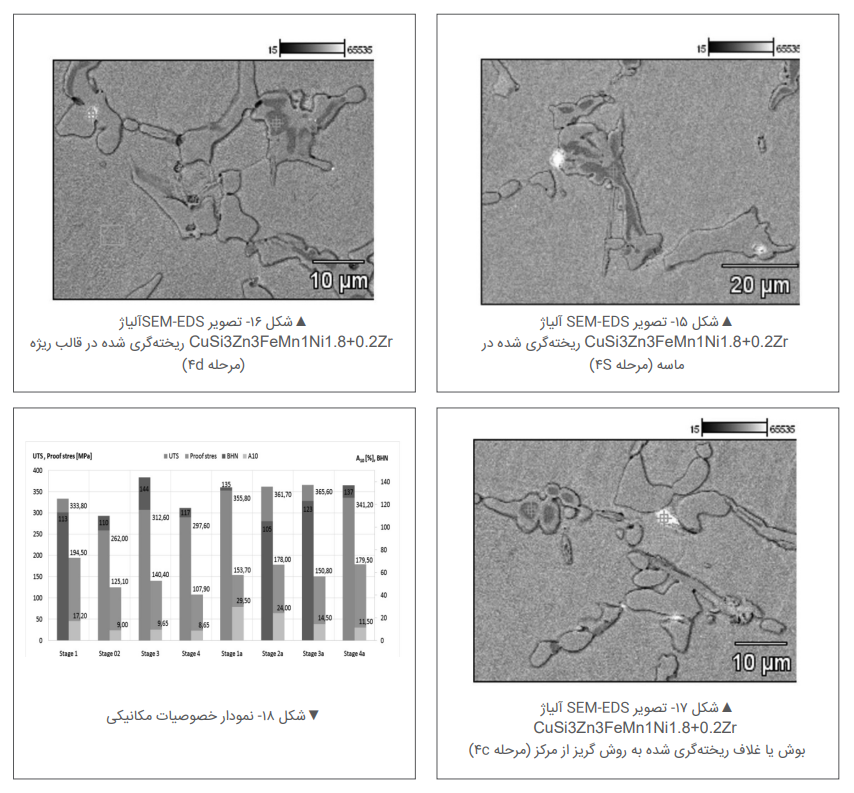

در شکل ۷ ریزساختار نمونه ریختگی در ماشین گریز از مرکز با محور دوران افقی نشان داده شده که در آن ملاحظه می شود چگونه نیروی گریز از مرکز بر ریزساختار آلیاژ مورد مطالعه مؤثر بوده است. در ریزساختار نمونه ریخته گری شده در قالب ویژه ثقلی یک محلول جامد α و فازهای بین فلزی به خصوص در مرز دانه ها به وجود می آید. نتایج تصاویر میکروسکوپ الکترونی (شکل های 14 تا 17 ) حضور یک محلول جامد از Cu در آلیاژ همراه با عناصر Si ،Zn و Fe را نشان می دهد. این نتایج مشاهدات میکروسکوپ نوری را تائید می کند. نیکل افزوده شده به آلیاژ در مرز دانه به صورت ترکیب بین فلزی همراه سیلیسیم حضور دارد.

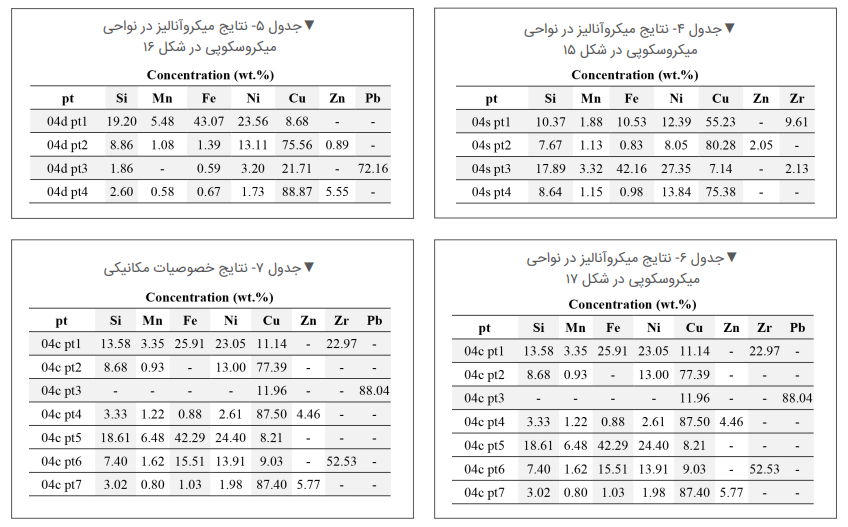

در نقشه شکل 14 توزیع عناصر در آلیاژ مرحله ۳ قابل رؤیت می باشد. جدول ۴ تا ۶ نتایج میکروآنالیز در نقاط مشخص شده را نشان می دهد و فازهایی که حضور دارند با مشاهدات میکروسکوپی و ترکیب شیمیایی آلیاژ مورد مطالعه سازگار است. زیرکنیم افزوده شده به آلیاژ به صورت یک ترکیب یکی از فازها و رسوبات حل نشده قابل رؤیت است (شکل های 17 و 15) از سویی دیگر سرب در 27 درصد در آلیاژ شماره 4 به صورت یک ترکیب حل نشده قابل مشاهده است (شکل های 16 و 17).

نمونه های ریختگی در قالب ویژه خصوصیات مکانیکی بالاتری نسبت به نمونه های ریخته گری شده در قالب ماسه ای و خمیر بنتونیت داشته اند. در نمونه های ریختگی در قالب ریژه هیچ اثر چشمگیری از نیکل و زیرکنیم بر روی خصوصیات مکانیکی قابل مشاهده نیست. در نمونه حاوی 8/ 1 درصد نیکل در نمونه های مرحله 3 و 4 ، ازدیاد طول نسبی کاهش یافته است. از نظر خصوصیات مکانیکی نمونه های ریخته گری شده به روش گریز از مرکز دلخواه ترین شرایط داشته است.

۵- جمع بندی

هدف از تحقیق حاضر تعیین چگونگی اثر فن آوری ریخته گری و مقادیر عناصر آلیاژی افزوده شده به برنز CuSi3Zn3Mn1 بر خصوصیات مکانیکی است. براساس نتایج می توان نتیجه گری کرد که خصوصیات مکانیکی و ریزساختارهای آلیاژ مورد مطالعه به طور مستقل متناسب با هر دو عامل بوده است:

5-1 ریزساختار آلیاژ مورد مطالعه حاوی فازهایی از محول جامد مس و ترکیبات فلزی است.

2-5 ریزساختار فلز بارریزی شده در قالب فلزی (ریژه (نسبت به قطعات ریخته گری شده در قالب های ماسه ای و خمیر بنتونیت ظریف تر می باشد.

5-3 خصوصیات مکانیکی قطعات ریختگی در قالب های ماسه ای و خمیر بنتونیت نسبت به سایر نمونه ها پایین تر است.

5-4 افزایش مقدار نیکل در برنز مورد مطالعه تأثیر چشمگیری نداشت به جز افزایش سختی.

5-5 براساس مطالعات متالوگرافی حضور نیکل به صورت ترکیبات بین فلزی در مرزدانه ها قابل مشاهده است.

5-6 زیرکنیم افزوده به آلیاژ کاملاً حل نشده و ذرات حل نشده آن ها قابل رؤیت است.

منابع:

[1] Nnakwo, K.C., Mbah, C.N. & Nnuka, E.E. (2019). Influence

of trace additions of titanium on grain characteristics,

conductivity and mechanical properties of copper-silicon-titanium

alloys. Heliyon. 5(10), e02471, 1-7. DOI: 10.1016/j.

heliyon.2019.e02471.

[2] Rzadkosz, S., Kranc, M., Garbacz-Klempka, A., Kozana, J.

& Piękoś, M. (2015). Refining processes in the copper casting

technology Metalurgija 54(1), 259 262

[3] Wesołowski, K. (1966). Metaloznawstwo. tom III. Warszawa:

Państwowe Wydawnictwo Techniczne. (in Polish).

[4] Prowans, S. (1988). Metaloznawstwo. Warszawa: Państwowe

Wydawnictwo Naukowe. (in Polish).

مقالات و اخبار

ریخته گری دقیق چیست

انتقال فلز ذوبشده به داخل قالبهای مقاوم به حرارت با هدف سرمایهگذاری و ایجاد شکل نهایی قطعه را بهعنوان ریخته گری دقیق شناخته میشود. این روش از اهمیت خاصی برخوردار است زیرا میتواند قطعاتی با دمای ذوب بالا و امکان قالبگیری در محیطهایی نظیر گچ یا فلز را بهوجود آورد.

این نوع ریخته گری به دو روش اصلی میتواند انجام شود: از طریق استفاده از مدلهای موم اصلی (که به روش مستقیم اجرا میشود) یا با استفاده از کپیهایی از الگوهای اصلی که برای ساخت آنها نیاز به موم نیست (که به روش غیرمستقیم اجرا میشود).

ریخته گری ماسه ای چیست

فرایند ریخته گری ماسه ای (Sand Casting) یک روش در حوزه ریختهگری فلزات است که در آن از ماسه بهعنوان ماده اصلی برای ایجاد قالب استفاده میشود. قطعات حاصل از این نوع ریختهگری در واحدهای تولیدی خاصی ساخته میشوند که به کارخانه ذوب نیز معروف است. بیش از ۶۰ درصد از کل قطعات ریختهگری بهوسیله این فرایند، یعنی کستینگ ماسهای، تولید میشوند.

ریخته گری گریز از مرکز

یکی از مهمترین روشهایی که برای ریخته گری وجود دارد، ریخته گری گریز از مرکز یا Centrifugal casting است. در این روش با استفاده از دستگاههای مخصوص، ماده مذاب بهسرعت چرخیده و شکل استوانهای به خود میگیرد. دلیل این موضوع وجود نیروی گریز از مرکز است.

یک نظر در “اثر افزودنی های آلیاژی و عوامل ریخته گری بر ریزساختار و خصوصیات مکانیکی سیلیکون برنزها”

افزودن زیرکونیوم دقیقاً چه تأثیری داره؟ روی مقاومت به خوردگی هم اثر میذاره یا فقط روی استحکام قطعه تأثیر داره؟