اثر هم افزای Zr و Mo بر رسوبات و خصوصیات درجه حرارت بالای آلیاژهای Al-Si-Cu-Mg

چکیده:

ایــن مطالعــه تمرکــز بــر یافتــن یــک راه حــل بــرای افــت ســریع خصوصیـات مکانیکـی آلیاژهـای Al-Si-Cu بـه دلیـل درشـت شـدن ســریع فازهــای ســنتی بیــن فلــزی در درجــه حــرارت بــالا اســت. باافــزودن Zr و Mo یک نــوع آلیــاژ جدیــد به ســازی شــده بــرای اســتفاده در موتورهــای خــودرو در درجــه حــرارت بــالا تهیــه گردیــد. اثــرات هــم افــزای Zr و Mo بــر توســعه ریــز ســاختار و خصوصیــات مکانیکــی در درجــه حــرارت بــالا مــورد مطالعــه قــرار گرفــت.

ایــن عناصــر مــی تواننــد بــا توقــف حرکــت نابجایی هــا و پیشــگیری از بـروز تـرک، اسـتحکام آلیـاژ را ارتقـاء دهنـد. بـه علاوه برخـی فازهـای نانـو اسـتحکام ده بـه فصـل مشـترک بازمینـه میچسـبند و موجـب ریــز دانگــی میشــوند. بــه علاوه Mo بــه مقــدار بالایــی مقاومــت حرارتــی آلیــاژ را افزایــش میدهــد.

قابلیــت نفــوذ پاییــن مولیبــدن بــه میــزان زیــادی امــکان ارتقــای پایــداری حرارتــی فازهــای بیــن فلـزی از رسـوب هنـگام پیرسـازی جلوگیـری کـرده، انـدازه رسـوبات را کاهــش داده و مقاومــت حرارتــی آلیــاژ را افزایــش میدهــد.

مقدمه:

باتوســعه موتورهــای آینــده خــودرو درجهــت اهــداف متناقــض بــار و تنـش بـالا و سـاختارها بـا جـداره نـازک، الزامـات بیشـتری بـرای آلیاژهــای بــه کاررفتــه درایــن محصــولات بــه وجــود خواهــد آمــد. ایــن رونــد مرتبــط بــا درجــه حــرارت بالاتــر کارکــرد بیــش از ۲۵۰°C در موتورهــا بــوده، درنتیجــه فشــارهای بیشــتری در جریــان کارکــرد اعمال خواهــد شــد. از آنجــا کــه آلیاژهــای ســبک بــا خصوصیــات عالــی ریخته گری و عملکــرد کلــی خــوب موردنظــر اســت، آلیاژهــای ریختگــی Al-Si در ایــن زمینــه کاربــرد وســیعی در تولیــد موتورهــای خودروهــای ســواری دارنــد.

آلیاژهــای Al-Si بوســیله فازهــای میانی سـنتی ماننـد Al2Cu، Q-Al3Mg8Si4Cu2 و Mg2Si توزیع شـده در زمینــه ، استحکام دهی میشــوند. البتــه ایــن فازهــا بــه ســرعت در درجـه حـرارت ۲۰۰°C بـا درشـت شـدن، اثـر استحکام دهی خـود را از دســت داده، درنتیجــه خصوصیــات مکانیکــی آلیاژهــا بــا شــیب تنـدی کاهـش مییابـد و بدیـن ترتیـب کاربـرد ایـن آلیاژهـا محـدود میگــردد.

بهینه ســازی خصوصیــات مکانیکــی در درجــه حـرارت بـالا، بـرای آلیاژهـای ریختگـی Al-Si بـه ویـژه هنگامـی کـه در درجــه حــرارت کاری بیــش از ۲۰۰°C کار میکننــد. مــورد توجــه زیــاد محققیــن در سراســر دنیــا قــرار گرفتــه اســت. در مطالعــات بــرروی بهینه ســازی خصوصیــات مکانیکــی دردرجــه حــرارت بــالا بــر موضوعــات مختلفــی تمرکــز میگــردد. یــک روش استحکام دهی آلیاژهــای آلومینیــم از طریــق آماده ســازی آلیاژهــای کمپوزیــت اسـت امـا ایـن فرآینـد معمـولاً پیچیـده بـوده و هزینـه تولیـد در آن بالاســت.

شــیوه دیگــر بهینه ســازی فرآینــد عملیــات حرارتــی اســت. هرچنــد بهینه ســازی عملیــات حرارتــی میتوانــد بــه میــزان زیــادی خصوصیــات مکانیکــی آلیاژهــای ریختگــی Al-Si را در درجــه حــرارت محیــط (اتــاق) ارتقــاء دهــد. امــا بــه دلیــل درشــت شــدن فازهــای میانــی دردرجــه حــرارت بــالا خصوصیــات مکانیکــی پاییــن می آیــد.

متداول تریــن روش مــورد اســتفاده بــرای ارتقــای خصوصیــات مکانیکــی آلیــاژ روش میکروآلیــاژ کــردن اســت. عناصــر میکروآلیــاژی بــا آلیــاژ پایــه وارد واکنــش شــده و تشــکیل فازهــای میانــی مقــاوم بــه حــرارت را میدهنــد بــه طــوری کــه ایــن فــاز هنگامــی کــه دیگــر فازهــای ســنتی ســخت کننــده کارآیــی ندارنــد باپایــداری موجــب استحکام دهی آلیــاژ پایــه در درجــه حرارت های بــالا میشــوند.

اثــر استحکام دهی عناصــر میکروآلیــاژی بــه میــزان زیــادی بســتگی بــه مورفولــوژی، انــدازه ذرات و توزیــع فازهــای میانــی بــا پایــداری حرارتــی دارد. Sandoval Henandez- و همکارانــش، دریافتنــد کــه هنــگام افــزودن نیــکل بــه آلیــاژ ریختگــی Al-Si ، اتم های مــس ترجیحــا بــا نیــکل ترکیــب شــده و تشــکیل فــاز درشــت انــدازه Al3CuNi میدهــد کــه اســتحکام آلیــاژ را تــا یــک میــزان مشــخص کاهــش میدهــد.

فــاز ســوزنی Al9NiFe بــه طــور قابــل ملاحظه ای چقرمگــی آلیــاژ را پائیــن مــی آورد. براســاس بسـیاری از نتایـج تحقیقـات، فازهـای بیـن فلـزی مقـاوم بـه حـرارت از نظــر عناصــر انتقالــی غنــی هســتند و میــل بــه درشــت تر شــدن دارنـد، زیـرا ایـن فازهـا دارای نقطـه ذوب بالاتـر بـوده و اغلــب در جریــان مرحلــه انجمــاد بــه وجــود می آینــد. هرچنــد ایــن فازهـای بـزرگ بیـن فلـزی خصوصیـات درجـه حـرارت بـالای آلیاژهـا را ارتقــاء میدهنــد.

امــا بــه آســانی تبدیــل بــه محله ای بوجــود آمــدن تــرک در هنــگام شکســت شــده و بدیــن ترتیــب یــک اثــر مشــخص منفــی بــر خصوصیــات مکانیکــی خواهنــد داشــت. بــرای استحکام دهی آلیاژهـا، فازهـای پخـش شـده باانـدازه ذرات کوچـک، انتخــاب بهتــری هســتند. در بســیاری از مطالعــات نشــان داده شــده کــه برخــی عناصــر فلــزات انتقالــی در ترکیــب بــا آلومینیــم تشــکیل آلومینـات سـه تایـی Al3M را دادهانـد کـه ازنظـر حرارتـی پایدارند.

شــبکه متقــارن مکعــب L12 و ســاختارهای تتراگونــال DO22، DO23 دربیـن عناصـر انتقالـی متـداول اسـت. در بسـیاری ازمطالعـات مطـرح شـده Al3M-trialuminides بـه آسـانی بـا افـزودن Zr و Sc بــه وجــود می آینــد. بــه عنــوان عنصــر نــادر خاکــی Sc دارای یـک اثـر خـوب برتوسـعه عملکـرد آلیاژهـای آلومینیـم در درجـه حــرارت بــالا اســت، لیکــن قیمــت بالایــی دارد و اســتفاده گســترده آن عملاً دشــوار می باشد.

Zr بــه آرامــی در a-Al انبســاط می یابــد لیکــن ســاختار L12 ترکیــب Al3Zr از نظــر ترمودینامیکــی غیرپایــدار اســت. رســوبات بــه صــورت ســینتیک در کمتــر از ۴7۵°C پایــدار هسـتند، در حالیکـه Al3Zr6 بـا سـاختار بلـوری L12 دردرجـه حـرارت بالاتــر درشــت شــده و بــه ســاختار تعادلــیDO23 اســتحاله می یابــد . بــه علاوه برخــی محققیــن اثــر Zr برظریــف شــدن دانه هــا را گــزارش نموده انــد.

Liu و همکارانـش اشـاره داشـته اند کـه افـزودن ۱ ۰/ درصـد Zr تأثیـر قابـل توجهـی بـر انـدازه دانـه آلیـاژ (Mg 0.45 7Si- Al-) نـدارد زیـرا هنگامـی کـه مقـدار Zr از حداکثـر قابلیـت انحلال یعنـی ۰.۱۱ درصـد بیشــتر میشــود ادامــه افــزودن Zr بــه طــور چشم گیری انــدازه دانـه را کاهـش میدهـد. بارسـیدن مقـدار Zr بـه ۰.۲ درصـد انـدازه دانــه بــا شــیب بــالا کاهــش مییابــد امــا اگــر میــزان Zr بیشــتر اضافــه شــود ســرعت ظریــف شــدن دانه هــا آرام میشــود.

برخــی محققیــن نشــان داده انــد مولیبــدن میتوانــد در ســنتز فازهــای مختلــف بیــن فلــزی غنــی بــا ســایر عناصــر فلــزات انتقالــی رســوب کنــد . مولیبــدن بــا قابلیــت پاییــن از نظــر نفــوذ و قابلیــت انحلال در فــاز جامــد آلومینیــم در درجــه حــرارت بــالا اســت کــه مزیـت بزرگـی بـرای پایـداری حرارتـی فازهایـی میباشـد کـه در برابـر درشــت شــدن مقــاوم هســتند.

در ایــن حــال قابلیــت نفــوذ پاییــن مولیبــدن و تأخیــر در رســوب هنــگام پیرســازی بــه نظــر میرســد از تشــکیل فازهــای بیــن فلــزی درشــت جلوگیــری کنــد. Farkooh و همکارانـش دریافتنـد کـه افـزودن ۰.3 درصـد مولیبـدن بـه آلیـاژ (Al-7Si-Cu-Mg) میتوانــد در 3۰۰°C اســتحکام کشــش نهایــی را ۱۵ درصـد و اسـتحکام تسـلیم را ۲۵ درصـد افزایـش دهـد. همچنیـن Zamani و همکارانـش مولیبـدن را بـهMg Cu3 Si10 Al اضافـه کردنـد و دریافتنـد کـه در درجـه حـرارت محیـط (اتـاق) هـم اسـتحکام کشـش و هـم ازدیـاد طـول نسـبی تحـت تأثیـر مقـدار مولیبـدن قـرار گرفتنـد.

هنگامـی کـه مولیبـدن از ۰.۲۵ درصـد یعنـی حداکثـر قابلیـت انحلال مولیبــدن در آلومینیــم تجــاوز مینمایــد فازهــای درشــت و بـی قاعـده غنـی از مولیبـدن در زمینـه بوجـود می آیـد کـه تأثیـر منفی زیـادی بـر رفتـار کششـی آلیـاژ خواهـد داشـت.

امـا تاکنـون تحقیقات اندکـی درخصـوص افـزودن مولیبـدن برسـاختار و مورفولـوژی فازهـای بیــن فلــزی شــکل گرفتــه در آلیاژهــای Al-Si در درجــه حــرارت بــالا انجــام شــده و پژوهــش بیشــتر بــرای توســعه آلیاژهــای جدیــد مقــاوم بــه حــرارت کمــک بزرگــی خواهــد نمــود.

بــا درنظــر گرفتــن نفـوذ آهسـته مولیبـدن و قابلیـت آن بـرای رسـوب بـه شـکل انـواع فازهــای میانــی کــه از رســوب جلوگیــری میکننــد و همچنیــن اثــر عالــی استحکام دهی فــاز Al3Zr، اثــرات هــم افزایــی افــزودن Mo و Zr بـر تشـکیل و انـدازه ذرات فازهـای بیـن فلـزی Al-Si-Cu-Mg در تحقیــق حاضــر مــورد بررســی قــرار گرفــت.

تأثیــر استحکام دهی بــا آزمایــش خصوصیــات مکانیکــی در درجــه حــرارت بــالا تأئیــد شــد و مکانیـزم استحکام دهی در درجـه حـرارت بـالا در تلفیـق بـا تغییـرات ریزسـاختاری متأثـر از اثـرات هـم افـزای Zr و Mo مشـخص گردیـد.

روش آزمایش

-

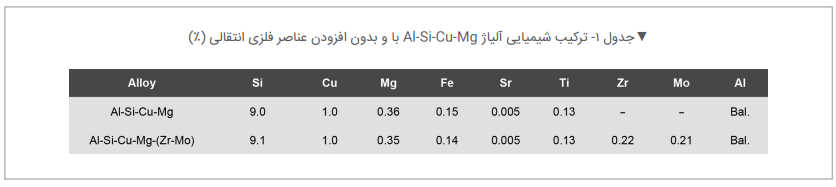

آماده سازی نمونه آزمایشی

آلیاژهـای آزمایشی در یک کـوره القایــی (GR3-100-9 Huazong Furnaces CO. Ltd., Donggnonn. China) باافـزودن آلیاژهـای آلیاژهـای تجـاری Al-5Mo Al-10Ti, Al-10Zr, Al30Si-Al40Cu و آلومینیـم و منیزیـم خالـص جهـت دسـتیابی بـه آلیـاژ دلخـواه آمـاده گردیـد. یـک اسـپکترومتر بــرای (S60c Boyue Instruments Co. Ltd., Nanjing, China) تعییــن ترکیــب شــیمیایی آلیاژهــای آمــاده شــده اســتفاده گردیــد و نتایـج بـه دسـت آمـده در جـدول ۱ ارائـه شـد.

جوانـه زا و ریزکننـده دانــه Al-5Ti-B و به ســاز Al-10Sr پـس از ذوب کامـل آلیــاژ اضافــه گردیـد. بعـد از افـزودن جوانـه زا و به سـاز نگهـداری مـذاب بـه مـدت ۱۵ دقیقـه در ۸۰۰°C ادامـه یافـت و آلیـاژ بـا درجـه حـرارت 7۴۰°C در یــک قالــب ویــژه ریخته گــری شــد. بــه روش مشــابه آلیــاژ پایــه Al-Si-Cu-Mg هــم در قالــب ریــژه ریخته گــری گردیــد.

پــس از ریخته گــری آلیاژهــای (Al-Si-Cu-Mg , Mo Zr, Al-Si-Cu-Mg) بااسـتفاده از یک کـوره مافـل (Hengyue. Shanghai SX2-8-16T.) بادقــت (Medical Equipment Co. Ltd., Shanghai , China) کنتــرل درجــه حــرارت ±5°C تحــت عملیــات حرارتــی قــرار گرفــت.

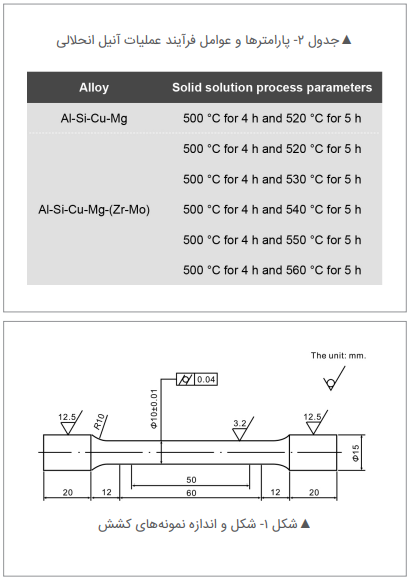

عملیــات انحلالــی در درجــه حرارت های مختلــف بــر روی دو آلیــاژ انجـام شـد و پارامترهـا و عوامـل عملیـات انحلالـی در جـدول ۲ ارائـه گردیــده اســت. ســپس کلیــه آلیاژهــا در آب ۶۰°C کوئنــج شــدند.

ســپس در ۱۰۰°C بــه مــدت 3 ســاعت و بعــد در ۱۸۰°C بــه مــدت ۹ سـاعت عمـل پیرسـازی انجـام و در انتهـا تـا درجـه حـرارت محیـط (اتـاق) سـرد شـدند.نکتـه حائـز توجـه اینکـه عملیـات انحلالـی آلیاژ بهســازی شــده در۵۰۰°C بــه مــدت ۴ ســاعت و ۵۵۰°C بــه مــدت ۵ ســاعت انجــام گردیــد. تمامــی نمونه هــای ریختگــی براســاس اســتاندارد T6397-86 GB/، ماشــینکاری و آمــاده شــدند.

-

آزمایشات متالوگرافی و مکانیکی

جهـت بررسی خصوصیـات ریزسـاختاری نمونه هــا براســاس روش اســتاندارد آمــاده شــده و در انتهــا بــا ذرات آلومینــا پولیــش گردیدنــد. از محلــول کلــر (Keler) یعنــی (1%HF+1.5%HCL+2.5%HNO3+95%H2O) بـرای اچ کـردن و تشــخیص مورفولــوژی ترکیبــات بیــن فلـزی اسـتفاده شــد.

مورفولـــــوژی میکروســــــکوپی نمونه هــای عملیــات حرارتــی شــده بــه وســیله میکروســکوپ نــوری (2700M DM OM,Leica) مجهــز بــه سیســتم آنالیــز تصویــری ISA4 بــه صــورت کمــی، الکتــرون میکروســکوپ رویشــی (Zeiss-SU-PRA55) SEM مجهــز بــه سیســتم اســپکترومتری انـرژی نشـریافته (EDS) و الکتـرون میکروسـکوپ بلـوری (FEI TEM F200X Talos) مجهــز بــه EDS مــورد مطالعــه قــرار گرفــت.

آنالیــز اسـتحاله فـازی بوسـیله یـک کالریمتـر دیفرانسـیل روبشـی (DSC1) مــدل F3 404 DSC NeTzsch بررســی گردیــد. بوســیله سیســتم آنالیــز تصویــری ISA4 فاصلــه دندریت ها در موقعیت هــای مختلــف اندازه گیــری شــد.

مقادیــر اندازه گیــری شــده میتوانــد بــه تعــداد دندریت ها تقســیم شــود تــا فاصلــه بــازوی دندریت های ثانویــه در آن موقعیــت تعییــن شــود و بــا از میانگیــن گیــری فاصلــه بــازو دندریــت ثانویــه در محل های مختلــف متوســط فاصلــه دندریــت ثانویــه (2SDAS) آلیــاژ بــه دســت می آیــد.

نمونه های اســتوانه کششــی بــه وســیله یــک دســتگاه انیورســال Chang- DDL100 درجــه در chum Institute of Mechnical Science Co. Ltd حرارت های ۲۵، ۸۰، ۱۶۰، ۲۴۰ و 3۰۰°C در میــزان کرنــش ۲ میلیمتــر در دقیقــه تحــت آزمایــش قــرار گرفتنــد.

شــکل و انــدازه نمونه هــای کشــش در شــکل ۱ ارائــه شــده اســت. نمونه هــا قبــل از آزمایــش در یـک کـوره محفظـه ای بـا سـرعت ۱۰ درجـه سـانتی گراد در دقیقـه گـرم شــده و بــه مــدت ۲۰ دقیقــه در دمــای مــورد نظــر نگهــداری شــدند.

نتایج

-

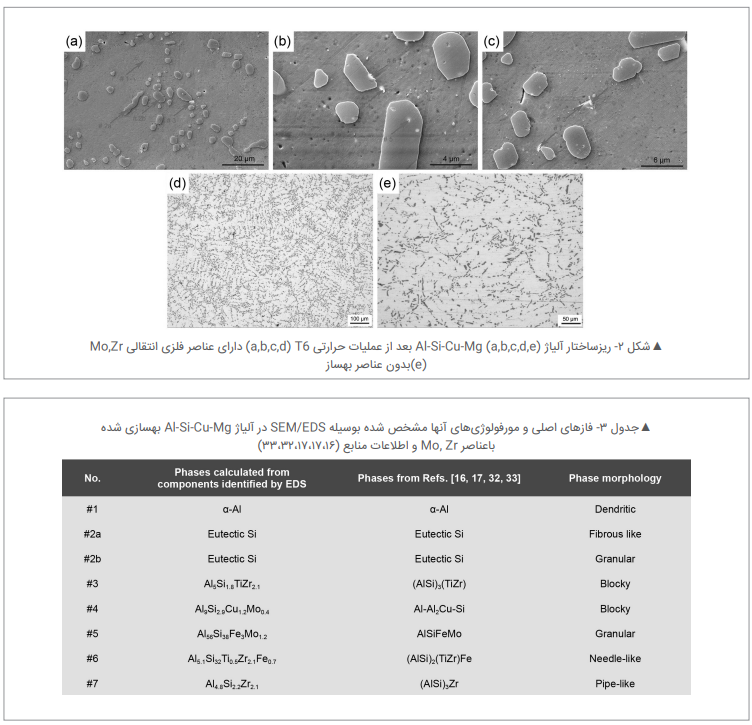

مطالعات ریزساختاری

ریزســاختاری آلیاژهــای (Al-Si-Cu-Mg و Mo Zr, Al-Si-Cu-Mg) پـس عملیـات حرارتـی T6 در شـکل ۲ ارائـه شـده اسـت. آنالیـز EDS بـرای فازهـای بیـن فلـزی انجـام شـد و نتایـج مربوطـه در جـدول3 قابــل ملاحظه اســت.

نتایــج آنالیــز در کنــار نتایــج مراجــع ۱۶ و ۱7 و 3۲ ارائــه شــده اســت. پــس از افــزودن عناصــر فلــزی انتقالــی Zr و Mo بــه آلیــاژ Al-Si-Cu-Mg چهــار فــاز بیــن فلــزی جدیــد بــه وجـود آمـد: Zr Ti (AlSi)3 بلوکـی شـکل (3#)، AlSiFeMo کـروی (5#)، (ASi2) (TiZr)Fe ســوزنی شــکل (6#) و (AlSi)3Zr لولــه ای شــکل (7#). دو مورفولــوژی متفــاوت از سیلیســیم یوتکتیــک بــه صــورت الیافــی و کــروی وجــود دارد.

در آلیــاژ (Mo Mg Zr, Al-Si-Cu) سیلیســیم یوتکتیــک عمدتــا کـروی بـوده و درصـد کمـی هـم سیلیسـیم یوتکتیـک الیافـی شـکل وجــود دارد. نکتــه حائــز توجــه اینکــه فازهــای بیــن فلــزی در آلیــاژ (MoZr, Al-Si-Cu-Mg) انــدازه کوچکتــری دارنــد کــه بــرای ارتقــای خصوصیــات مکانیکــی مفیــد اســت.

متوســط اندازه گیــری شــده فاصلــه بازوهــای دندریت های ثانویــه (SDAS) آلیــاژ (Mo Zr, Al-Si-Cu-Mg) بعــد از عملیــات حرارتــی T6، ۰.۲۱±۴.۵۸میکـرون بـوده در حالـی کـه در آلیـاژ Al-Si-Cu-Mg ایـن فاصلــه ۲3/۶۵±۰/۵7 میکــرون یعنــی بزرگتــر بــوده اســت.

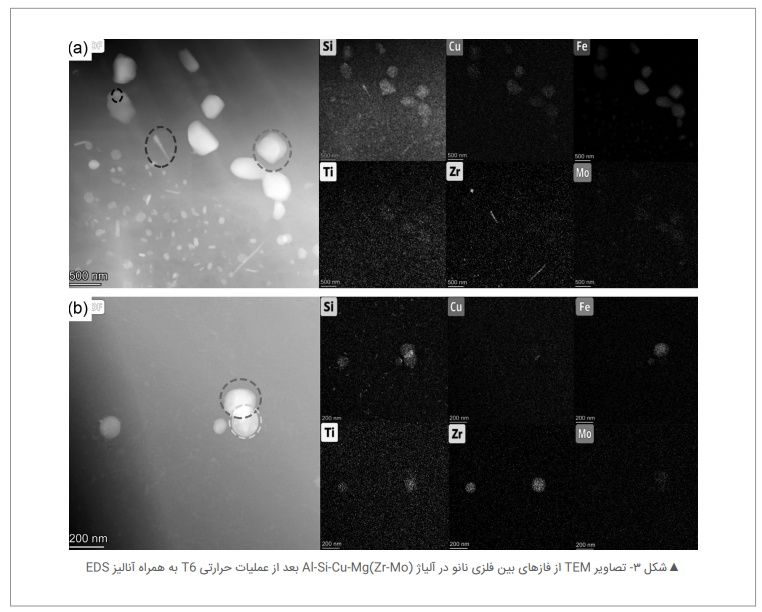

شـکل 3 ریزسـاختار آلیـاژ (Zr-Mo) Al-Si-Cu-Mg پـس از عملیـات حرارتـی T6 بـه وسـیله TEM را نشـان میدهـد. فازهـای بیـن فلـزی نانــو بااندازهــای درحــدود ۶۰ تــا ۸۰ نانومتــر مشــخص شده اند.

درحالــی کــه برخــی ذرات درشــت تر باانــدازه 3۰۰ تــا ۵۰۰ نانومتــر هسـتند. ترکیـب شـیمیایی فـاز بیـن فلـزی بـه وسـیله EDS تعییـن شـده کـه در آن AlSiCuFeMo (دایـره بنفـش (AlSiFeMg)دایـره قرمــز(AlSiZrMo کــروی) دایــره ســیاه (AlSi)3 (TiZr) (دایــره ســبز) و AlSi (3Zr ســوزنی شــکل (دایــره آبــی) هســتند. برخــی از محققیــن دریافته انــد کــه افــزودن Zr منجــر بــه تشــکیل فــاز اسـتحکام ده در انـدازه نانـو Al3Zr در آلیـاژ میشـود. البتــه Al3Zr درایــن تحقیــق مشــاهده نگردیــد.

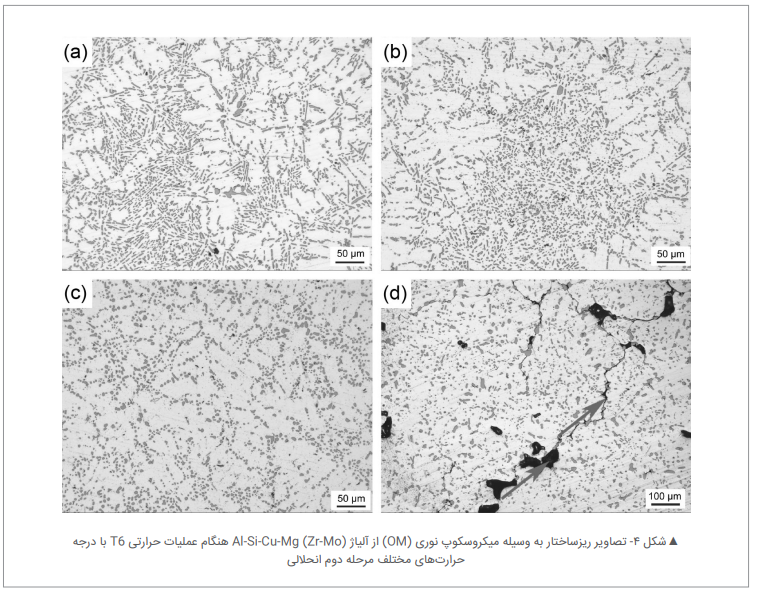

در شـکل ۴ ریزسـاختارهای (Zr-Mo) Al-Si-Cu-Mg تحت فرآیندهای مختلـف عملیـات انحلالـی نشـان داده شـده اسـت. در تحقیـق قبلـی نگارنــدگان پیــک و قلــه خصوصیــات مکانیکــی آلیــاژ Al-Si-Cu-Mg بـرای یـک درجـه حـرارت ۵۲۰°C درمرحلـه دوم مشـاهده شـد .

البتــه هنگامــی کــه آلیــاژ (Zr-Mo) Al-Si-Cu-Mg در همــان درجــه حـرارت تحـت عملیـات حرارتـی قـرار گرفـت سیلیسـیم یوتکتیـک بـه صــورت مجتمــع شــده مشــاهده گردیــد. هنگامــی کــه درجــه حــرارت مرحلــه دوم عملیــات انحلالــی تــا ۵3۰°C افزایــش مییابـد یـک مقـدار زیـادی سیلیسـیم یوتکتیـک مجتمـع شـده بـه وجود می آید.

منطقــی اســت کــه نتیجه گیــری شــود درجــه حــرارت ۵۲۰°C بــرای عملیــات انحلالــی مرحلــه دوم جهــت بــه دســت آوردن یــک ســاختار یکنواخــت و هومــوژن بــرای آلیــاژ (Al-Si-Cu-Mg) ناکافـــی اســــت. بنابرایــــــن آلیـــــاژ(Zr-Mo) Al-Si-Cu-Mg دریــک درجــه حــرارت بالاتــری تحــت عملیــات حرارتــی انحلالــی در مرحلــه دوم قــرار گرفــت.

در شــکل c ۴ مشــاهده میشــود پــس از عملیــات حرارتــی انحلالــی مرحلــه دوم در ۵۵۰°C، سیلیســیم یوتکتیــک بــه طــور یکنواخــت توزیــع شــده و مورفولوژی کروی و الیافــی شکل نیز وجود دارد. در شکل ۴b ردهـای بسـیاری از جریـان مـذاب باقـی مانـده در اثـر حـرارت بیـش از حـد (فلش هـای قرمـز) هنـگام رسـیدن بـه درجـه حـرارت ۵۶۰°C ملاحظه میگــردد.

-

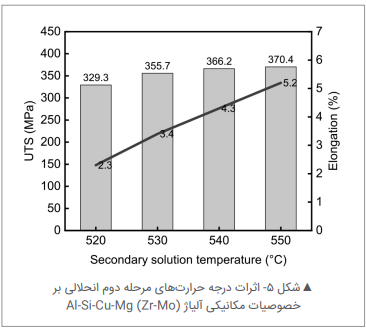

خصوصیات کشش

آزمایشــات کشــش در درجــه حــرارت محیــط (اتــاق) بــرای بررســی اثـر درجـه حـرارت عملیـات انحلالـی مرحلـه دوم بـرروی خصوصیـات مکانیــک انجــام شــد کــه نتایــج آن در شــکل ۵ ارائــه شــده اســت. درهنــگام رســیدن درجــه حــرارت مرحلــه دوم عملیــات انحلالــی بــه ۵۶۰°C آلیــاژ (Zr-Mo) Al-Si-Cu-Mg دچــار ذوب موضعــی شــده کــه دیگــر بــرای آزمایشــات مکانیکــی مناســب نیســت. پیــک و قلــه خصوصیــات مکانیکــی (Zr-Mo) Al-Si-Cu-Mg بــرای مرحلــه دوم عملیــات انحلالــی دردرجــه حــرارت ۵۵۰°C مشــاهده گردیــد.

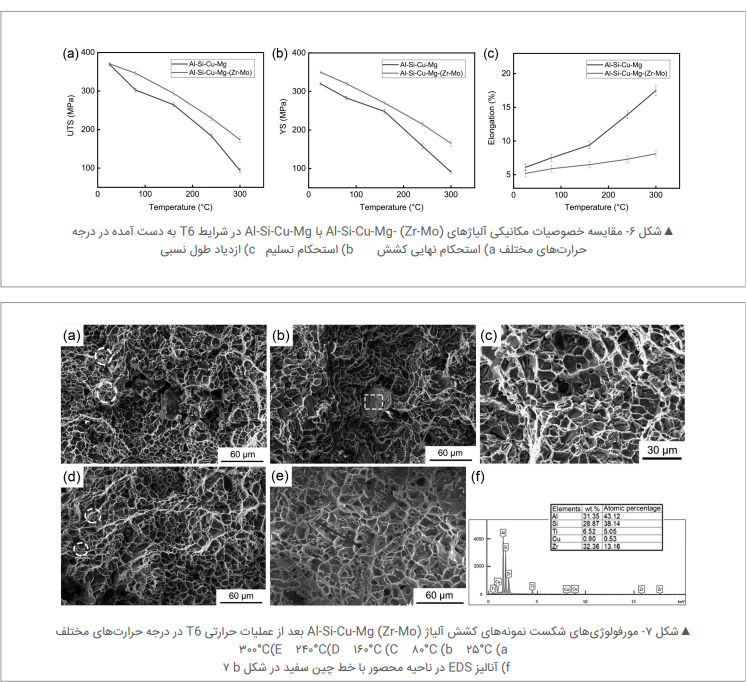

نتایــج اســتحکام نهایــی کشــش (UTS)، اســتحکام تســلیم (YS) و ازدیــاد طــول نســبی آلیــاژ (Zr-Mo) Al-Si-Cu-Mg و Al-Si-Cu-Mg پــس از عملیــات حرارتــی T6 دردرجــه حرارت های مختلــف در شــکل ۶ ارائــه شــده اســت.

مشــاهده میشــود مقادیــر UTS YS, آلیــاژ (Zr-Mo) Al-Si-Cu-Mg بعــد از عملیــات حرارتــی T6 نسســبت بــه آلیــاژ Al-Si-Cu-Mg در تمامــی آزمایشــات در درجــه حرارت های ۲۵ تــا 3۰۰°C بالاتــر بــوده و یــک اثــر استحکام دهی بســیار بــالا بــا افزایـش درجـه حـرارت آزمایـش قابـل ملاحظه اسـت.

در درجـه حـرارت آزمایــش ۲۵°C ،UTS آلیــاژ (Zr-Mo) Al-Si-Cu-Mg وAl-Si-Cu-Mg تقریبـا یکسـان بـوده و ترتیـب /۴ 37۰ و 3۶۹.۱ مگاپاسـکال بـوده اسـت. بارســیدن درجــه حــرارت بــه 3۰۰°C، UTSآلیــاژ (Zr- Al-Si-Cu-Mg Moو Al-Si-Cu-Mg) بــه ترتیــب ۱73/۶ و /7 ۹3 مگاپاســکال اســت. در ایــن درجــه حــرارت، افــزودن Mo و Zr مقــدار UTS آلیــاژ را تــا ۸۵ درصـد بـالا بـرده در حالـی کـه ازدیـاد طـول نسـبی آلیـاژ بهسـازی شـده رونــدی برعکــس داشــته و در تمامــی درجــه حرارت ها از آلیــاژ Al-Si- Cu-Mg پائین تــر اســت.

تغییــرات خصوصیــات مکانیکــی Al-Si-Cu-Mg (Zr-Mo) باافزایــش درجــه حــرارت یــک رونــد حســاس تر را در ۱۶۰°C نشــان میدهــد. هنگامــی که درجه حرارت پائین تر از ۱۶۰°C اســت UTS، YS و درصـد ازدیـاد طـول نسـبی آلیـاژ Al-Si-Cu-Mg در مقایسـه بـا (Zr-Mo) Al-Si-Cu-Mg بـه ازای هـر ۸۰°C افزایـش درجـه حـرارت بـه ترتیـب 62.4و 45.6مگاپاسـکال و -2.08درصـد کاهـش می یابد.

درحالــی کــه در درجــه حرارت های بــالای ۱۶۰°C، UTS و YS و ازدیــاد طــول نســبی Al-Si-Cu-Mg بــه ازای هــر ۸۰°C افزایــش بــه ترتیــب انعطاف پذیــر (نــرم) ظاهــر شــده و بــه وضــوح قابــل رؤیــت اســت و بدیــن ترتیــب شکســت های تــرد کاهــش یافتــه و حتــی ناپدیــد میشـوند.

شـکل 7d سـطح شکسـت نمونـه را پـس از آزمـون کشـش در ۲۴۰°C نشــان میدهــد کــه در آن ظواهــر شکســت انعطاف پذیــر (نــرم) بــه صــورت فرورفتگــی (دیمپــل) بیشــتر مشــاهده میشــود.

نمونه هــای کشـش در درجـه حـرارت محیـط اتـاق (۸۰°C) و (شـکل های a 7 و b 7) میکروترک هــای بیشــتری بــا اشــکال بــرش در لبــه و برخــی نواحــی کوچـک نشـان دهنـده یـک تراکـم بـالا از ترک هـای ثانویـه (مشـخص شـده بـا دوایـر سـفیدرنگ) وجـود دارنـد.

هنگامـی کـه درجـه حـرارت آزمایـش بـه ۱۶۰°C میرسـد. هنـوز میکروترک هـای بسـیاری وجـود دارد شکل 7c و برخــی اشــکال شــبیه فرورفتگــی دیمپــل ظاهــر میشـود. امـا رفتـار شکسـت نمونـه هنـوز بـه صـورت شکسـت تـرد اســت.

باافزایــش بیشــتر درجــه حــرارت خصوصیــات شکســت های ثانویـه نیـز در یـک ناحیـه کوچـک حضـور دارد. در ایـن زمـان دیگـر نـوع شکسـت از شکسـت تـرد بـه شکسـت مخلـوط تغییـر می یابـد. شــکل 7e نشــان دهنــده یــک شکســت کاملاً انعطاف پذیــر (نــرم) بـوده کـه مبیـن اسـتحاله شکسـت بـه شکسـت کاملاً نـرم در 3۰۰°C اسـت.

در شــکل 7f نتیجــه آنالیــز EDS از ناحیــه مشــخص شــده بــا خــط چیــن ســفید در شــکل 7b را نشــان میدهنــد. فــاز (Zr Ti Al,Si) بـوده کـه در مرجـع ۱۶ نیـز تأئیـد شـده اسـت. البته ذرات بزرگـی ماننـد Zr (Ti (Al,Si)3 بـه نـدرت در جریـان مشـاهدات متالوگرافـی توضیـح داده شـده در بخـش 3-۱ یافـت میشـوند.

سگالش

براســـــاس مــــوارد اشــــاره شـــــده در بخــــــش 3-۲ آلیــاژ Zr-Mo Al-Si-Cu-Mg مزیت هــای زیــادی نســبت بــه آلیــاژ Al- Si-Cu-Mg در قالـب خصوصیـات مکانیکـی دارد. ارتقـاء خصوصیـات آلیـاژ معمـولاً بـا بهسـازی ریزسـاختاری انجـام میشـود. واضح اسـت کـه آلیـاژ (Zr-Mo) Al-Si-Cu-Mg ، SDAS کوچکتـری دارد. درنتیجه در درجــه حــرارت محیــط (اتــاق) مقــدار YS بالاتــری دارد.

بــه طــور کلـی SDAS کوچکتـر بـه معنـی حضـور بیشـتر مـرز دانـه در آلیـاژ، مقاومــت بیشــتر در برابــر حرکــت نابجایی هــا YS بهتــر اســت .(۱۴) فازهـای بیـن فلـزی غنـی از عناصـر فلـزات انتقالی بـا پایـداری حرارتی دارای یـک اثـر مثبـت بـر خصوصیـات اسـتحکام آلیـاژ بـوده درحالـی کـه یـک اثـر منفـی خفیـف ازدیـاد طـول نسـبی دارد.

درنتیجـه آلیـاژ Al-Si-Cu-Mg(Zr-Mo) در تمامـی درجـه حرارت های آزمـون ازدیـاد طـول نسـبی کمتـری دارد. البتـه ایـن فازهـای بیـن فلـزی مقـاوم بـه حـرارت بعـد از اینکـه فازهـای بیـن فلـزی سـنتی دچـار افـت شـوند بــه اثــر استحکام دهی خــود ادامــه خواهنــد داد. در درجــه حــرارت محیـط (اتـاق) بـه دلیـل حضـور فازهـای اسـتحکام ده سـنتی ماننـد ,Q-Al5Mg8Si4Cu2 ، فازهــای بیــن فلــزی غنــی از فلــزات انتقالــی دارای اثـر کوچکـی بـر ارتقـای خصوصیـات اسـتحکام آلیـاژ هسـتند.

البتــه باافزایــش درجــه حــرارت آزمایــش خصوصــا در درجــه حــرارت درشـت شـدن فازهـای بیـن فلـزی سـنتی کمـک مثبـت فازهـای بیـن فلــزی غنــی از فلــزات انتقالــی بــه خصوصیــات اســتحکام واضح تــر میشــود.

ایــن موضــوع باایــن حقیقــت ســازگار اســت کــه اســتحکام (Zr-Mo) Al-Si-Cu-Mg نســبت بــه آلیــاژ Al-Si-Cu-Mg باافزایـش درجـه حـرارت بـه بـالای ۱۵۰°C آرامتـر کاهـش می یابـد. در بیـن فازهـای بیـن فلـزی بـه کاررفتـه بـرای استحکام دهی فازهــای بیــن فلــزی کوچــک و پخــش شــده قابلیــت استحکام دهی بهتـری دارنـد.

Liu و همکارانـش اشـاره داشــته اند کــه حضــور ذرات نانــو میتوانــد دانه ها را در بیشــتر آلیاژهــای آلومینیــم ظریــف کنــد. Mahmudi اظهــار داشــته کــه Al3Zr دارای یــک اثــر ظریــف کــردن دانه هــا اســت.

البتــه فــاز Al3Zr در تحقیــق حاضــر یافــت نشــد ولــی فــاز مشــابه (Al,Si)3Zr وجــود داشــت. Gao و همکارانــش گفته انــد کــه (Al,Si)3Zr شــاید در مقادیــر بــالای سیلیســیم (%۹) بــه وجــود می آید.

بــه علاوه از آنجـا کـه آلومینیـم و سیلیسـیم دارای سـاختار بلـوری مشـابه هسـتند، اتم های Si میتوانـد در شـبکه بلـوری تاحـدودی جایگزیـن اتم هــای آلومینیــم شــود. ایــن تغییــر میتوانــد موجــب افزایــش انـدازه فـاز بیـن فلـزی Al3Zr از ۲۰ نانومتـر بـه ۱۰۰ نانومتـر بـرای فـاز (Al,Si)3Zr گــردد .

انــدازه Zr (Al,Si)3 در ایــن آلیــاژ اندکــی کوچکتـر درحـدود ۶۰ تـا ۸۰ نانومتـر بـوده کـه مرتبـط بااختـاف در ترکیــب شــیمیایی آلیــاژ و پارامترهــا و عوامــل فرآینــد ریختــه گــری اسـت.امـا اساسـا بـا نتایـج تحقیـق Gao و همکارانـش سـازگار می باشد.

فــاز ZrTiAl,Si 3 ازنظــر انــدازه و مورفولــوژی بســیار مشــابه فــاز (Si 3Zr Al,) اســت. برخــی اتم هــای Zr در فــاز اصلــی Zr (Al,Si)3 بوسـیله اتم هـای Ti جایگزیـن شـده اند. دراثـر افـزودن جوانـه زا بـه آلیـاژ کـه جـای Zr را در فـاز Al3Zr بـا نظـم بلـوری L12 اشـغال کـرده و در تشـکیل فـاز Al-Si-Zr مشـارکت میکنـد. بنابرایـن Zr1-xTix, Al,Si3 کـه بـا یافته هـای Knipling و همکارانـش نیـزســازگار اســت. و

براســاس نظریــه جوانه زنــی ناهمگــن انــدازه دانــه بــا دو عامــل کنتــرل میشــود: مــادون تبریــد و محل هـای جوانه زنــی. افــزودن Zr و Mo در آلیــاژ موجــب تشــکیل ترکیبــات بیـن فلـزی Zr و Mo شـده کـه در درجـه حرارت های بـالای ۶۵۰°C پایــدار هســتند و میتواننــد بــه صــورت محل هــای جوانــه زنــی عمــل کننــد . فــاز حــاوی Zr از نظــر انــدازه کوچــک بــوده و در یــک توزیــع متراکــم پخــش اســت و فاصلــه بیــن دو فــاز کوچــک می باشد.

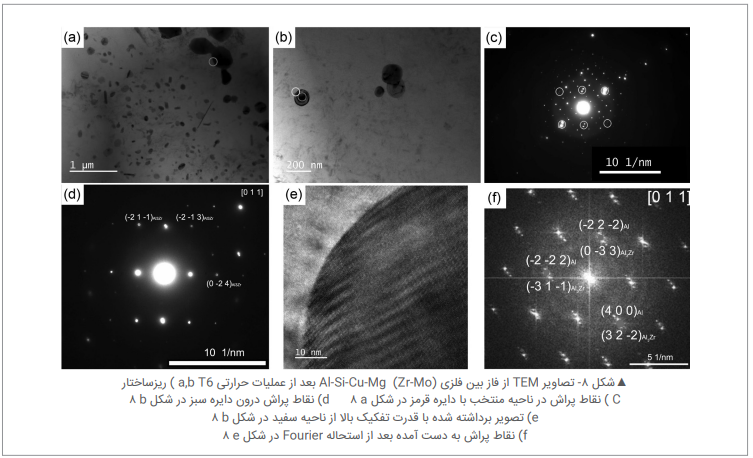

بــه عنــوان محل های جوانه زنــی، رشــد دندریت ها زودتــر بهــم رســیده و رشــد متوقــف میشــود. بدیــن ترتیــب نقــش ظریف کننــده دانه هــا را بــازی خواهــد کــرد. نقــاط پــراش در تقاطــع فــاز Mo Fe Si Al زمینــه ناحیــه بــا دایــره قرمــز در بااســتفاده از TEM بــه تصویــر کشــیده شــد و نتایــج آن در شــکل ۸c ارائــه گردیــد کــه نقــاط پــراش زمینــه a-Al و فــاز AlSiFeMo هــردو حضــور دارنــد.

دایره هــای ســبز نشــان میدهــد کــه در کجــا نقـاط هـم پوشـانی دارنـد. البتـه نقـاط پـراش دو عامـل کاملاً هـمپوشــانی ندارنــد کــه نشــان میدهــد کــه ســاختارهای بلــوری بــه میـزان اندکـی عـدم انطبـاق دارنـد. نقـاط پـراش زمینـه a-Al و فـاز Mo Fe Si Al بــه نظــر میرســد منطبــق هســتند. بنابرایــن یــک فصــل مشــترک نیمــه چســبیده دارنــد.

فــاز بیــن فلــزی درون دایــره سـبز در پـس از آنالیـز EDS و کالیبـره کـردن نقـاط پـراش فصـل مشـترک مشـخص گردیـد. فـاز Zr (Al,Si)3 اسـت بـرای آگاهـی از ارتبـاط فصـل مشـترک، اتصـال فصـل مشـترک بیـن فــاز Zr Si 3 Al, و زمینــه a-Al (دایــره ســبز).

بــا قــدرت تفکیــک بالا عکس بـرداری شد. تحـول سـریع فوریـر (Fourier) ایــن تصویــر محاسبه شد که در شــکل ۸f ارائــه گردیــده اســت. کالیبــره کردن نقاط براش در شــکل ۸f نشــان میدهــد کــه زمینــه a-Al و فــاز Zr Si 3 Al, کاملاً چســبنده و عــدم انطبــاق بیــن آن هــا تقریبـا صفـر اسـت. حداقـل بـودن عـدم انطبـاق بیـن دو فـاز باعـث می شــود بطــور مؤثــر بــه صــورت محل هــای جوانــه زنــی باشــند کــه درنتیجــه بهــره وری جوانــه زایــی ارتقــاء مییابــد. .

در آلیاژهــای Al-Si-Cu-Mg خصوصیــات مکانیکــی بــه طــور عمــده توســط فازهــای بیــن فلــزی ســنتی Cu Al2 Si6, Mg8 Q-Al5Cu2 و برخــی فازهــای غنــی از آهن تأمیــن میشــود. نقطــه ذوب فــاز Al2Cu ۵۲3°C و نقطــه ذوب فــاز Si6 Mg8 Q-Al5Cu2 ۵33°C می باشد. هنگامــی کــه آلیــاژ بــرای یــک مــدت طولانــی در یــک درجــه حــرارت بالاتــر نگه داشــته میشــود ایــن فازهــای بیــن فلــزی درشـت شـده و حـل میشـوند.

هنگامـی کـه Mo در سـنتز سـایر فازهـای بیـن فلـزی مشـارکت میکنـد پایـداری حرارتـی فازهــای بیــن فلــزی میتوانــد بــه دلیــل ســرعت نفــوذ آرام Mo ارتقــاء یابــد. در تحقیــق Shu و همکارانــش افــزودن Mo اثــر چشم گیری بـر فـاز نانـو رسـوب یافتـه و پیـک رسـوب فـاز نانـو بـا ســاختار بلــوری L12 تــا حــدود ۲۵ بــه تأخیــر میافتــد.

Tang و همکارانــش همچنیــن اشــاره کرده اند کــه افــزودن عناصــر فلــزی انتقالــی میتوانــد بــه تشــکیل فــاز q’ کمــک نمایــد. بــه دلیــل قابلیــت نفــوذ پاییــن عناصــر فلــزی انتقالــی، قابلیــت ضددرشــت شــدن فــاز q’ ارتقــاء مییابــد و اســتحکام و پایــداری حرارتــی فــاز بیــن فلــزی بــه طــور قابــل توجهــی افزایــش مییابــد.

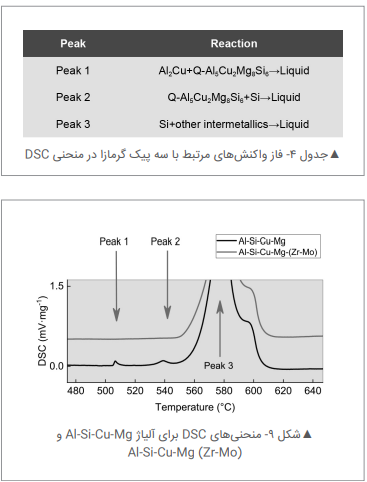

مقایســه منحنــی DSC آلیـــــاژ Cu-Mg Si- Al بـــا (Zr-Mo) Mg Al-Si-Cu- نشــان میدهــد کــه آلیــاژ Al-Si-Cu- Mg نســبت بــه آلیــاژ (Zr-Mo) Mg Cu- Al-Si- دارای دو پیــک بیشـتر اسـت. پـس از تلفیـق نظـرات ارائـه شـده در مراجـع ۴۸ تـا واکنش هــای مرتبــط بــا ســه پیــک تعییــن گردیــد. واکنش هــا در جــدول ۴ نشــان داده شــده اند.

ناپدیدشــدن پیک هــای ۱ و ۲ بدیــن معنــی اســت کــه فازهــای در آلیــاژ (Mo Zr- Mg Cu- Si- Al) یـا سـایر عناصـر کـه در تشـکیل ایـن فازهـای بیـن فلـزی مشـارکت کرده اند و درجــه حــرارت انحلال را بــالا میبرنــد ســنتز نمیشــوند. البتــه بــرای هــر دو موقعیــت ایــن امــکان بــرای وقــوع هــم زمــان وجــود دارد.

همانطــور در بخــش 3-۱ توضیــح داده شــد فــاز Mo AlSiCu دانــه درشــت تر کــه در تصاویــر TEM مشــاهده شــد ایـن امـکان وجـود دارد که Mo در سـنتز فـاز Al-Al2Cu-Si مشـارکت کنــد. ایــن امــر نــه تنهــا از رســوب Al2Cu جلوگیــری می کنــد و انــدازه فــاز Al2Cu را کاهــش میدهــد بلکــه پایــداری حرارتــی Al2Cu را نیــز ارتقــاء میدهــد. بــه علاوه فــاز Q-Al5Cu2Mg8Si6 یافـت نشـده اسـت.

سـایر فازهـای بیـن فلـزی حـاوی Cu احتمـالاً هنـگام سـنتزکردن سـایر فازهـای بیـن فلـزی دارای پتانسـیل و تحـرک رشـد بیشــتری هسـتند. اتم های مــس کــه اساســا بــرای سـنتز فــاز Q-Al5Cu2Mg8Si6 بــه کار رفته انــد. بنابرایــن فــاز Q-Al5Cu2Mg8Si6 نمیتوانـد سـنتز شـود . براسـاس عمـل ترکیبـی عوامـل مختلـف اشــاره شــده پیک هــای ۱ و ۲ یــا ناپدیــد میشــود یــا تــا پیــک 3 بــه تأخیــر می افتنــد.

در حالــی کــه در سیســتم یوتکنیــک و فازهــای بیــن فلــزی بــا عناصــر فلــزی انتقالــی حــل میشــوند. درهرحــال آلیـاژ میتوانـد یـک درجـه حـرارت بالاتـرعملیـات انحلالـی پـس از افـزودن Zr و Mo تحمـل نمایـد کـه ایـن امـر مقاومـت بهتـر حرارتـی آلیــاژ را نشــان میدهــد.

کاهـش تنـد خصوصیات مکانیکـی آلیـاژ در درجـه حـرارت بـالا بـه لحـاظ درشـت شـدن و انحلال فازهـای بیـن فلـزی سنتی و نـرم شـدن زمینـه اسـت. در درجـه حـرارت بالاتـر آلیـاژ دارای انـرژی آزاد بیشـتری اسـت و اتم هـا تحـرک حرارتـی کافـی بـرای نفـوذ می یابند.

درنتیجــه حرکــت نابجایی هــا بیشــتر میشــود. باافزایــش حرکــت نابجایی هــا بســیاری از سیســتم های لغزشــی نیــز فعــال میشــوند. مـرز دانه هـا بـه عنـوان یـک ناحیـه باانـرژی بـالا، تحـت عمـل تنـش ایجــاد حرکــت نســبی بیــن دانه هــا کــرده، درنتیجــه مــرز دانه هــا قابلیـت جلوگیـری از تغییـر شـکل را از دسـت میدهنـد.

در ایـن لحظـه فازهـای بیـن فلـزی غنـی از فلـزات انتقالـی کـه دارای پایـداری حرارتـی خوبـی هسـتند، بـه خوبـی بـا زمینـه ترکیـب شـده و بـه طـور مؤثـری مانــع حرکــت نابجایی هــا و بــروز تــرک میشــوند. ایــن موضــوع همچنیـن در تحقیـق قبلـی نگارنـدگان تأییـد شـده بـود.

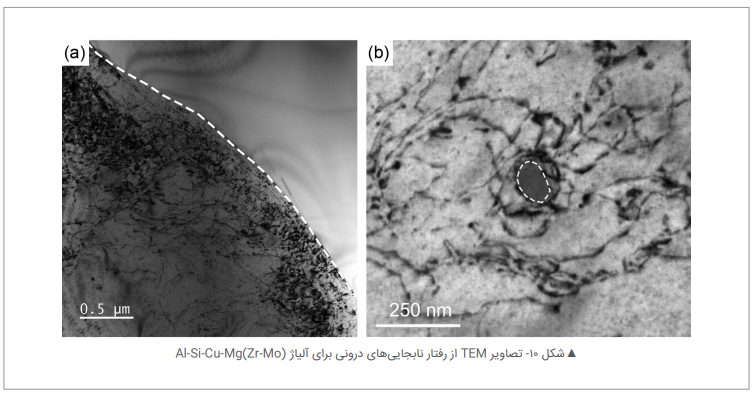

شـکل ۱۰ رفتـار نابجایی هـا در آلیـاژ Mg(Zr-Mo) Al-Si-Cu- را بـه وسـیله TEM نشـان میدهـد، خـط نابجایـی بـه وضـوح در فصـل مشـترک ایـن فـاز بیـن فلـزی و زمینـه (خـط سـفید نقطـه چیـن)مسـدود شـده اسـت. ایـن فازهـای اسـتحکام نفوذکننـده از طریـق اثـر Friedel و مکانیــزم Orawan موجــب مســتحکم شــدن آلیــاژ میشــوند . هنگامــی کــه حرکــت نابجایی هــا نزدیــک بــه لبــه فــاز اســتحکام ده میشــود فــاز کوچــک و نــه چنــدان ســخت معمــولاً باحرکــت نابجایــی بریــده میشـود .

اثـر Friedel هنگامـی کـه رسـوب بـه انـدازه کافـی بـزرگ و قـوی اسـت نابجایی هـای متحـرک توسـط رسـوب متوقـف میشـود. فازهــای اســتحکام ده غنــی از فلــزات انتقالــی شــکل گرفتــه در آلیــاژ (Zr-Mo) Al-Si-Cu-Mg پخـش شـده و نسـبتا سـخت بـوده و در بـالای 3۰۰°C یـک اتصـال خـوب بـا زمینـه بـه وجـود می آورنـد.

ایـن پدیـده امــکان توقــف مؤثــر حرکــت نابجایی هــا بعــد از گســیختگی فازهــای اسـتحکام ده سـنتی را فراهـم میکنـد، بنابرایـن در درجـه حرارت های بــالا نقــش بســیار مثبتــی در ارتقــای خصوصیــات مکانیکــی خواهنــد داشـت. ایـن همچنیـن تشـریح میکنـد کـه چـرا فازهـای اسـتحکام ده غنـی از عناصـر فلـزات انتقالـی اثـر چشم گیری بـر ارتقـای خصوصیـات مکانیکـی آلیـاژ در درجـه حـرارت بـالا دارند.

نتیجه گیری

در تحقیـق حاضـر یـک آلیـاژ به سـازی شـده Al-Si-Cu-Mg(Zr-Mo) بــا افــزودن دو عنصــر انتقالــی (براســاس جــدول مندلیــف) Zr و Mo بــه آلیــاژ پایــه Al-Si-Cu-Mg تهیــه شــده و فــاز بیــن فلــزی ایجــاد شـده بـه وسـیله تلفیـق نتایـج EDS و داده هـای خاصـه مطالعاتـی تعییـن گردیـد. سـاختار متالوگرافـی و سـاختار شکسـت مـورد مطالعـه قــرار گرفــت.

اثــر هــم افــزای Zr و Mo بــر آلیــاژ Al-Si-Cu-Mg بــه صـورت کمـی بررسـی شـد و مکانیـزم استحکام دهی تشـریح گردیـد. نتیجه گیـری بـه دسـت آمـده بدیـن شـرح قابـل جمع بنـدی هسـتند:

افـزودن هـم زمـان Mo,Zr بـه آلیـاژ پایـه Al-Si-Cu-Mg موجـب تولیـد انـواع فازهـای بیـن فلـزی غنـی از Mo,Zr بـا پایـداری حرارتـی خـوب شـامل ترکیباتـی در ابعـاد نانـو و اندکـی بزرگتـر از ابعـاد میکـرو گشــته است.

فـاز Al3Zr پخـش شـده در ابعـاد نانـو دارای اتصـال خوبـی بـا زمینــه بــوده و میتوانــد بــه عنــوان محــل جوانه زنی بــرای ظریــف شـدن دانه بنـدی اسـتفاده شـود. هنگامـی کـه مقـدار Si در آلیـاژ بـالا باشــد، اتم هــای سیلیســیم بــه صــورت جایگزیــن اتم هــای آلومینیــم میشــود و تشــکیل (Al,Si)3Zr میدهنــد و اتم های Ti نیــز در جوانــه زا بــه صــورت جزیــی جایگزیــن اتم هــای Zr شــده و تشــکیل ZrTi Al,Si 3 میدهنـد. ایـن امـر انـدازه فـاز نانـو را از ۲۰ بـه ۸۰ نانومتــر افزایــش میدهــد.

افـزودن ۲ ۰/ درصـد Zr و ۰/۲ درصـد Mo خصوصیـات اسـتحکام آلیـاژ خصوصـا هنگامـی کـه درجـه حـرارت بـالای ۱۶۰°C اسـت، بـالا میبــرد. در °C 300 UTS آلیــاژ بهســازی شــده ۸۵ درصــد بیشــتر مقـدار پیـک آلیـاژ پایـه عملیـات حرارتـی T6 شـده اسـت.

فازهـای بیـن غنـی از فلـزات انتقالـی نقـش مانـع بـرای حرکـت نابجایی هــا و بــروز تــرک را ایفــا میکننــد. درنتیجــه خصوصیــات مکانیکـی آلیـاژ بـه وسـیله فـاز اسـتحکام ده ثانویـه ارتقـاء مییابـد. بـه علاوه فازهـای نانـو Al3Zr پخـش شـده از طریـق ظریـف کـردن دانه بنــدی موجــب ارتقــای خصوصیــات مکانیکــی میشــود.

مشـارکت Mo در تشـکیل فازهـای بیـن فلـزی سـنتی از تشـکیل آن هــا هنــگام پیرســازی جلوگیــری میکنــد. درنتیجــه انــدازه رســوبات کاهـش یافتـه و پایـداری حرارتـی آن هـا بـالا مـیرود.

فازهـای شـکل گرفتـه بیـن فلـزی جدیـد غنـی از فلـزات انتقالـی درجــه حــرارت عملیــات انحلالــی را از ۵۲۰°C بــرای آلیــاژ پایــه بــه ۵۵۰°C بــرای آلیــاژ به ســازی شــده افزایــش میدهنــد کــه در ایــن نقطـه فازهـای اسـتحکام کاملاً نفـوذ کـرده و یکنواخـت شـده و پیـک خصوصیــات مکانیکــی حاصــل میشــود. ایــن امــر میتوانــد اثبــات کنــد آلیــاژ به ســازی شــده نســبت بــه آلیــاژ پایــه دارای مقاومــت حرارتــی بالاتــری اســت.

منابع:

منبع خارجی: Foundry China 1/2024

منبع فارسی: خردادماه 1403- مجله صنعت ریخته گری

ترجمه: محمدجواد توسلی کیالنی

[1] Huter P, Oberfrank S, Grün F, et al. Thermo-mechanical fatigue influence of copper and silicon on hypo-eutectic Al-Si-Cu and Al-Si-Mg cast alloys used in cylinder heads. International Journal of Fatigue, 2016, 88: 142-155.

[2] Shaha S K, Czerwinski F, Kasprzak W, et al. Effect of Cr, Ti, V, and Zr micro-additions on microstructure and mechani- cal properties of the Al-Si-Cu-Mg cast alloy. Metallurgical and Materials Transactions A, 2016, 475: 2396-2409.

[3] Zuo L, Ye B, Feng J, et al. Effect of Q-Al5Cu2Mg8Si6 phase on mechanical properties of Al-Si-Cu-Mg alloy at elevated temperature. Materials Science and Engineering: A, 2017, 693: 26-32.

[4] An Z, Yang W, Zhan H, et al. On the strengthening effect of Al-Cr-Si dispersoid in an Al-Si-Mg-Cu casting alloy with Cr addition. Materials Characterization, 2020, 166: 110457.

[5] Kim K, Bobel A, Baik S I, et al. Enhanced coarsening resistance of Q-phase in aluminum alloys by the addition of slow diffusing solutes. Materials Science and Engineering: A, 2018, 735: 318-323.

[6] Senthil K M, Vanmathi M, Sakthivel G. SiC reinforcement in the synthesis and characterization of A356/Al2O3/SiC/Gr reinforced composite-paving a way for the next generation of aircraft applications. Silicon, 2020, 138: 2737-2744.

[7] P a n t h g l i n C , B o o n t e i n S , K a j o r n c h a i y a k u l J , e t a l . Microstructure and impression creep charac- teristics of A356-SiC composites containing Zr. International Journal of Metalcasting, 2021, 162: 783-797.

[8] Rometsch P A, Schaffer G B, Taylor J A. Mass balance characterisation of Al-7Si-Mg alloy microstructures as a function of solution treatment time. International Journal of Cast Metals Research, 2016, 141: 59-69.

[9] Beroual S, Boumerzoug Z, Paillard P, et al. Effects of heat treatment and addition of small amounts of Cu and Mg on the microstructure and mechanical properties of Al-Si-Cu and Al-Si-Mg cast alloys. Journal of Alloys and Compounds, 2019, 784: 1026-1035.

[10] Shabestari S G. The effect of iron and manganese on the formation of intermetallic compounds in aluminum-silicon alloys. Materials Science and Engineering: A, 2004, 3832: 289-298.

[11] Sadeghi I, Wells M A, Esmaeili S. Effect of particle shape and size distribution on the dissolution behavior of Al2Cu particles during homogenization in aluminum casting alloy Al-Si-Cu-Mg. Journal of Materials Processing Technology 2018, 251: 232-240.

[12] Garza-Elizondo G H, Samuel A M, Valtierra S, et al. Effect of transition metals on the tensile properties of 354 alloy: Role of precipitation hardening. International Journal of Metalcasting, 2016, 113: 413-427.

[13] Rakhmonov J, Timelli G, Bonollo F. The effect of tran- sition elements on high-temperature mechanical properties of Al-Si foundry alloys – A review . Advanced Engineering Materials, 2016, 187: 1096-1105.

[14] Hernandez-Sandoval J, Garza-Elizondo G H, Samuel A M, et al. The ambient and high temperature deformation behavior of Al-Si-Cu-Mg alloy with minor Ti, Zr, Ni additions. Materials & Design, 2014, 58: 89-101.

[15] Mohamed A M A, Samuel F H, Kahtani S A. Micro- structure, tensile properties and fracture behavior of high temperature Al-Si-Mg-Cu cast alloys. Materials Science and Engineering: A, 2013, 577: 64-72.

[16] Shaha S K, Czerwinski F, Kasprzak W, et al. Ageing characteristics and high-temperature tensile properties of Al-Si- Cu-Mg alloys with micro-additions of Cr, Ti, V and Zr. Materials Science and Engineering: A, 2016, 652: 353-364.

[17] Shaha S K, Czerwinski F, Kasprzak W, et al. Ageing characteristics and high-temperature tensile properties of Al-Si-Cu-Mg alloys with micro-additions of Mo and Mn.

Materials Science and Engineering: A, 2017, 684: 726-736.

[18] Tang K, Du Q, Li Y. Modelling microstructure evolution during casting, homogenization and ageing heat treatment of Al-Mg- Si-Cu-Fe-Mn alloys. Calphad, 2018, 63: 164-184.

[19] Senkov O N, Shagiev M R, Senkova S V, et al. Precipi- tation of Al3)Sc,Zr) particles in an Al-Zn-Mg-Cu-Sc-Zr alloy during conventional solution heat treatment and its effect on tensile properties. Acta Materialia, 2008, 5615: 3723-3738.

[20] Chen Y C, Fine M E, Weertman J R. Microstructural evo- lution and mechanical properties of rapidly solidified Al-Zr-V alloys at high temperatures. Acta Metallurgica et Materialia, 1990, 385: 771-780.

[21] Knipling K E, Dunand D C, Seidman D N. Nucleation and precipitation strengthening in dilute Al-Ti and Al-Zr alloys. Metallurgical and Materials Transactions A, 2007, 3810: 2552-2563.

[22] Zhang M, Liu K, Han J, et al. Investigating the role of Cu, Zr and V on the evolution of microstructure and properties of Al-Si-Mg cast alloys. Materials Today Communications, 2021, 26.

[23] de Luca A, Shu S, Seidman D N. Effect of microadditions of Mn and Mo on dual L12- and α-precipitation in a dilute Al- Zr- Sc-Er-Si alloy. Materials Characterization, 2020, 169.

[24] Dorin T, Babaniaris S, Jiang L, et al. Stability and stoichi- ometry of L12 Al3)Sc,Zr) dispersoids in Al-)Si)-Sc-Zr alloys. Acta Materialia, 2021, 216.

[25] Rahimian M, Amirkhanlou S, Blake P, et al. Nanoscale

Zr-containing precipitates; A solution for significant improve- mentof high-temperature strength in Al-Si-Cu-Mg alloys.

Materials Science and Engineering: A, 2018, 721: 328-338.

[26] Sepehrband P, Mahmudi R, Khomamizadeh F. Effect of Zr addition on the aging behavior of A319 aluminum cast alloy. Scripta Materialia, 2005, 52)4): 253-257.

[27] Knipling K. Precipitation evolution in Al-Zr and Al-Zr-Ti al- loys during aging at 450-600°C. Acta Materialia, 2008, 56)6): 1182-1195.

مقالات و اخبار

ریخته گری دقیق چیست

انتقال فلز ذوبشده به داخل قالبهای مقاوم به حرارت با هدف سرمایهگذاری و ایجاد شکل نهایی قطعه را بهعنوان ریخته گری دقیق شناخته میشود. این روش از اهمیت خاصی برخوردار است زیرا میتواند قطعاتی با دمای ذوب بالا و امکان قالبگیری در محیطهایی نظیر گچ یا فلز را بهوجود آورد.

این نوع ریخته گری به دو روش اصلی میتواند انجام شود: از طریق استفاده از مدلهای موم اصلی (که به روش مستقیم اجرا میشود) یا با استفاده از کپیهایی از الگوهای اصلی که برای ساخت آنها نیاز به موم نیست (که به روش غیرمستقیم اجرا میشود).

ریخته گری ماسه ای چیست

فرایند ریخته گری ماسه ای (Sand Casting) یک روش در حوزه ریختهگری فلزات است که در آن از ماسه بهعنوان ماده اصلی برای ایجاد قالب استفاده میشود. قطعات حاصل از این نوع ریختهگری در واحدهای تولیدی خاصی ساخته میشوند که به کارخانه ذوب نیز معروف است. بیش از ۶۰ درصد از کل قطعات ریختهگری بهوسیله این فرایند، یعنی کستینگ ماسهای، تولید میشوند.

ریخته گری گریز از مرکز

یکی از مهمترین روشهایی که برای ریخته گری وجود دارد، ریخته گری گریز از مرکز یا Centrifugal casting است. در این روش با استفاده از دستگاههای مخصوص، ماده مذاب بهسرعت چرخیده و شکل استوانهای به خود میگیرد. دلیل این موضوع وجود نیروی گریز از مرکز است.

یک نظر در “اثر هم افزای Zr و Mo بر رسوبات و خصوصیات درجه حرارت بالای آلیاژهای Al-Si-Cu-Mg”

مقاله خوبی بود