تاثیر مقدارمس بر ریزساختار و خواص مکانیکی رئودایکست آلیاژهای Al-6Zn-2Mg-xCu

چکیده:

یک مطالعه سیستماتیک در مورد چگونگی اثرات مقدار مس بر ریز ساختار و خواص مکانیکی رئودایکست آلیاژهای Al-6Zn-2Mg-xCu پس از عملیات حرارتی محلولی و پیرسختی انجام شد. دستگاه تعادل آنتالپی چرخشی ( SEED) برای تهیه مخلوط مایع و جامد آلیاژهای به کار Al-6Zn-2Mg-xCu گرفته شد. توسعه ریزساختار و خواص مکانیکی با استفاده از میکروسکوپ نوری ( OM )، میکروسکوپ الکترونی روبشی، (SEM) پراش اشعه ایکس ( XRD )، کالری سنجی روبشی تفاضلی(DSC )، و همچنین سختی سنجی و آزمایش کشش مورد مطالعه قرار گرفت.

مرز دانه و ضریب شکل ( shape factor ) با استفاده از نرم افزار آنالیز تصویری (6.0Plus Pro-Image) محاسبه شد. نتایج نشان می دهد که آلیاژها از دانه های آلومینیم آلفای اولیه کروی، فازهای یوتکتیک و دانه های آلومینیم آلفای ثانویه کوچ کتر تشکیل شده اند. پس از عملیات حرارتی محلولی و پیرسختی، فازهای یوتکتیک زمانی در ماتریس Al حل می شوند که مقدار مس کمتر از ۱.۵ درصد وزنی باشد، در حالی که برخی از فازهای یوتکتیک به فازهای Al2CuMg تبدیل می شوند و زمانی که مقدار مس به ۲ درصد وزنی می رسد در مرز دانه ها باقی می مانند.

عملیات حرارتی 6T ، خواص مکانیکی آلیاژهای Al-6Zn-2Mg-xCu را به طور قابل توجهی افزایش می دهد. هنگامی که غلظت مس wt.% 1.5wt%-. 0.5 باشد، استحکام کششی نهایی، استحکام تسلیم و ازدیاد طول آلیاژهای عملیات 6T شده به ترتیب به حدود MPA 450MPA, 500 و ۱۸ درصد می رسد.

مقدمه

علیرغم هزینه بالا و فرآیند تولید دشوار، آلیاژهای آلومینیم7XXX(Al-Zn-Mg-Cu) به دلیل عملکرد خوب مکانیکی و مقاومت در برابر خستگی بهتر، هنوز به طور گسترده در صنعت هوافضا استفاده می شوند [ ۳- ۱]. اخیراً، علاقه زیادی به تولید آلیاژهای ریخته گری Al-Zn-Mg-Cu با هدف کاهش هزینه های تولید و توسعه محصولات شکل دار و در عین حال حفظ کیفیت های مکانیکی برجسته به وجود آمده است.

چندین فرآیند مانند پوش شده ی با اسپری (Spray deposition )، ریخته گری الکترومغناطیسی، متالورژی پودر، ریخته گری نیمه جامد و انجماد سریع، برای حل مشکلات تولید قطعات ریخته گری نزدیک به شکل نهایی استفاده شده است. ریخته گری نیمه جامد روشی قابل اعتماد و کارآمد برای تولید محصولات با کیفیت بالا در صنعت خودرو نشان داده شده است.

گزارش شده که ریز ساختارهای گرد و ریز تولیدشده در حالت مایع و جامد باعث بهبود قابلیت ریخته گری دایکست آلیاژهای Al نیمه جامد می شوند. به عنوان مثال، با استفاده از روش ریخته گری نیمه جامد با کسر جامد بالا، ریخته گری آلیاژهای سری XXX۷ به طور موثر انجام شده است. علاوه بر خواص ریختگی آلیاژ، خواص مکانیکی آلیاژهای Al-Zn-Mg-Cu اهمیت بیشتری دارد.

کارهای تحقیقاتی نشان می دهد که وجود عنصر مس می تواند درجه پراکندگی فاز رسوبی را بهبود بخشد و استحکام و انعطاف پذیری آلیاژهای Al-Zn-Mg-Cu را بهبود بخشد. تأثیر مقدار مس بر ریز ساختار و خواص آلیاژهای کارپذیر، به خوبی مورد مطالعه قرار گرفته است. با این حال هنوز مشخص نیست که مس چگونه بر خواص مکانیکی آلیاژهای ریخته گری نیمه جامد Al-Zn-Mg-Cu تأثیر می گذارد.

بنابراین بررسی سیستماتیک و نظامند تأثیر مقادیر مختلف مس بر روی ریز ساختار و خواص آلیاژهای آلومینیم ریخته گری نیمه جامد Al-Zn-Mg-Cu ضروری است تا آلیاژهایی با خواص مکانیکی بالاتر به دست می آید. در تحقیق حاضر آلیاژهای Al-6Zn-2Mg-xCu به عنوان هدف تحقیق انتخاب شدند و قانون تکامل ریزساختار و خواص آلیاژ با تغییر مقدار مس و اعمال فرآیند عملیات حرارتی به دست آمد.

روش آزمایش

در جدول ۱ ترکیب شیمیایی Al-Zn-Mg-xCu ارائه گردیده که با ترکیبی از آلیاژهای خالص Al ، روی، منیزیم و آلیاژهای پایه(Al-50Cu) درصد وزنی (Al-5Ti-B) درصد وزنی تهیه شدند. توجه: مقدار واقعی مس در آلیاژ Al-6Zn-Mg-Cu با ترکیب اسمی به دلیل انحراف ترکیب آمیژان Al-50Cu متفاوت است. البته این امر تاثیری بر روند تغییر مس درتحقیق حاضر ندارد. ابتدا آلومینیم خالص Al و آمیژان Al-50Cu در دمای۷۲۰ درجه سانتی گراد در یک کوره القایی ذوب شدند سپس منیزیم و روی خالص در دمای ۶۸۰ درجه سانتی گراد اضافه شدند.

سپس مذاب تا ۷۵۰ درجه سانتی گراد حرارت داده شد و میله های Al-5Ti-1B به آن اضافه شد. به کمک پره چرخان و گاز محافظ آرگون، گاززدایی انجام شد. در مرحله دوم، مخلوط مایع و جامد با استفاده از دستگاه تعادل آنتالپی چرخشی(SEED) تولید شد بدین ترتیب که ابتدا مذاب در یک بوته فولادی در دمای ۶۵۰ درجه سانتیگراد ریخته شد.

سپس مذاب تا حدود ۶۱۷ درجه سانتیگراد در یک استوانه متحدالمرکز که با سرعت ۱۸۰ دور در دقیقه می چرخید سرد شد. در مرحله سوم نمونه ها با استفاده از دستگاه دایکست بوهلر۳۴۰ تن تولید شدند. با فشار ریخته گری ۹۵۰ بار و سرعت پر شدن ۲ متر بر ثانیه، مخلوط مایع و جامد به سیلندرتزریق افقی منتقل و به قالب تزریق گردید.

در نهایت نمونه ها به مدت ۸ ساعت در دمای ۴۷۰ درجه سانتی گراد تحت عملیات حرارتی قرار گرفته و در انتها در آب تا دمای اتاق سرد شدند. سپس نمونه ها به طور مصنوعی در دمای ۱۲۰ درجه سانتی گراد برای زمان های مختلف۰.۵ ساعت تا ۱۹۲ ساعت تحت عملیات پیرسختی قرار گرفتند. ریز ساختار نمونه های آلیاژی با استفاده از میکروسکوپ نوری(OM) و میکروسکوپ الکترونی روبشی ( SEM ) مجهز به EDS مورد مطالعه قرار گرفت.

ضریب شکل و میانگین قطر دانه های آلومینیم آلفای اولیه با استفاده از نرم افزار آنالیز تصویری ۶.۰ (Plus Pro-Image ) محاسبه شد. با استفاده از کالری متری اسکن تفاضلی یک مطالعه حرارتی با سرعت ۱۰ درجه سانتیگراد بر دقیقه انجام شد . ( DSC ) با سرعت اسکن ۸ درجه بر دقیقه و 2 θ بین ۱۰ درجه تا ۹۰ درجه، آزمایش XRD برای آشکارسازی مراحل تکامل آلیاژها انجام شد. سختی آلیاژها با استفاده از تجهیزات سختی ویکرز با بار ۵ کیلوگرم و مدت زمان ۱۵ ثانیه تعیین شد.دستگاه کشش یونیورسال برای آزمایش خواص کششی نمونه ها با گیج ۵ میلی متر در قطر و طول گیج ۲۵ میلی متر با نرخ کرنش اولیه ۱.۶ ×۱۰- ۴ برثانیه استفاده شد.

نتایج وسگالش:

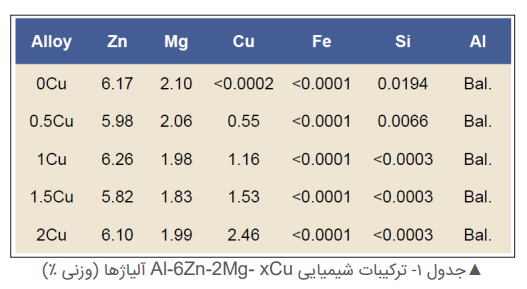

تصاویر معمولی OM از آلیاژ Al-6Zn-2Mg-xCu ریخته گری شده، در شکل ۱ نشان داده شده است. شکل های OM نشان می دهند که همه آلیاژهای آزمایشی حاوی دانه های کروی آلومینیم آلفای اولیه، دانه های آلفای ثانویه کوچکتر و فازهای یوتکتیک(ساختار مرز دانه) هستند که با فلش های موجود در نمودار مشخص می شوند.

دانه های آلومینیم آلفای اولیه در طول فرآیند آماده سازی مخلوط مایع وجامد تشکیل می شوند، در حالی که دانه های آلومینیم آلفای ثانویه و فازهای یوتکتیک در طی فرایند انجماد دایکست تشکیل می شوند. همچنین شکل ۱ نشان می دهد که ادغام OSWald یا بهم آمیختگی در طول رشد دانه رخ میدهد.

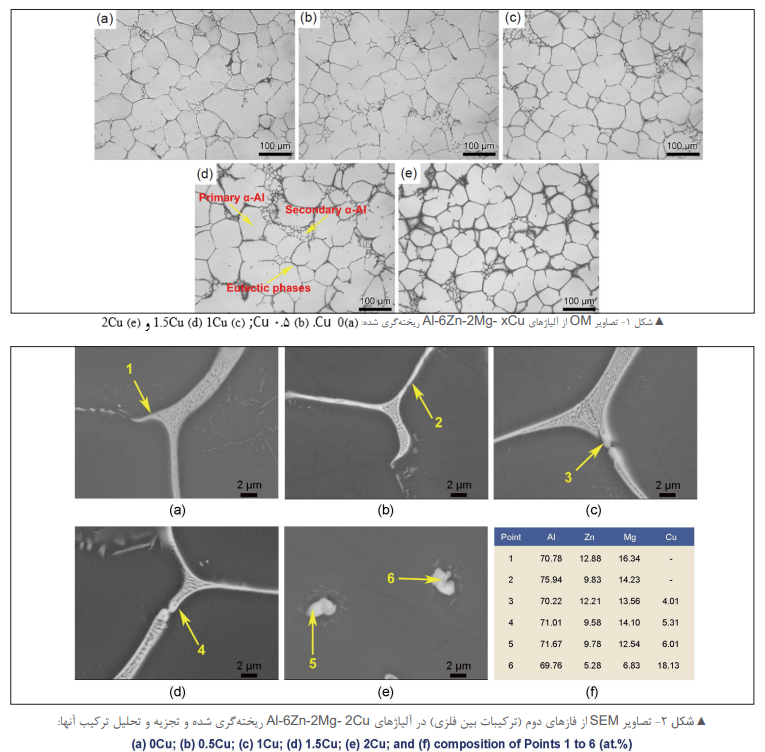

شكل ۲ تصاویر SEM ترکیبات بین فلزی توزیع شده در مرزهای دانه و فازهای دانه و همچنین نتایج آنالیز عنصری را نشان می دهد که در آن وقتی مقدار مس کمتر از ۱ درصد وزنی باشد، مس در ذرات بین فلزی وجود ندارد. علاوه بر این ترکیبات مختلف نقاط ۵ و ۶ نشان می دهد که ترکیبات بین فلزی در شرایط ریختگی آلیاژ Al-6Zn-2Mg-xCu متفاوت است.

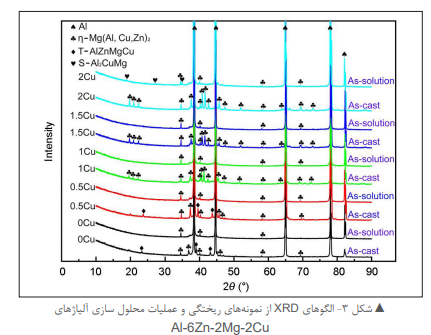

شکل ۳ آنالیز XRD آلیاژهای Al-6Zn-2Mg-xCu را نشان می دهد. با افزایش مقدار مس، شدت پیک های پراش فاز یوتکتیک قوی تر می شود، که نشان می دهد مقدار فاز یوتکتیک در ریزساختار ریختگی با افزایش مقدار مس افزایش می یابد. همچنین نتیجه نشان می دهد که فاز دوم اصلی در شمش ریختگی،Mg (Al, Zn, Cu)2 می باشد. برخی از اتم های روی(Zn ) در2 MgZn با اتم های Al و Cu جایگزین شدند تا Mg)Al, Zn, Cu(2 را تشکیل دهند.

علاوه بر این، زمانی که آلیاژها حاوی ۰ و ۰.۵ درصد وزنی مس هستند، مقدار کمی از فاز AlZnMgCu در نمونه های ریختگی وجود دارد. وقتی مس کمتر از ۲ درصد وزنی باشد، ترکیبات بین فلزی در همه نمونه های محلول Mg (Al, Zn, Cu)2 هستند. با این حال، فاز جدید Al2CuMg در نمونه آلیاژ Al-6Zn-2Mg-xCu به عنوان محلول ظاهر می شود.

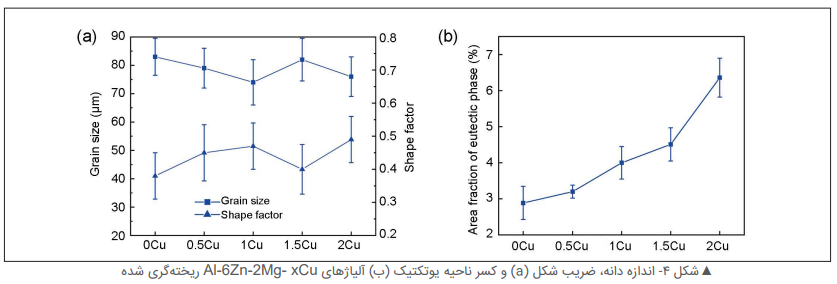

شکل ۴ اندازه و ضریب شکل دانه ها را در آلیاژهای ریخته گری Al-6Zn-2Mg- xCu و همچنین کسر سطح فازیوتکتیک نشان می دهد. روند تغییر میانگین دانه بندی و ضریب شکل آلیاژهای ریخته گری Al-6Zn-2Mg- xCu با مقدار مس مشخص نیست و میانگین مقادیر آن به ترتیب حدود ۸۰ میکرومتر و ۰.۴۵ است که نشان می دهد مقدار مس تأثیر کمی بر ریز شدن دانه آلیاژ دارد.

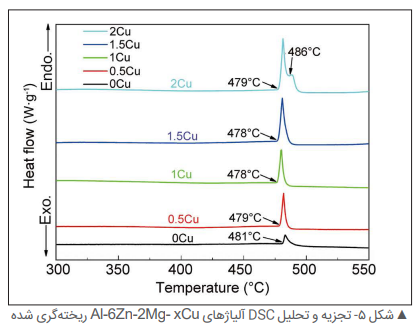

با این حال، مقدار مس از ۰ به ۲ درصد وزنی افزایش یابد، درصد سطحی فازهای یوتکتیک از ۲.۸ درصد به۶.۴ درصد افزایش می یابد. آزمایشات DSC در شکل ۵ نشان می دهد که یک پیک گرماگیر در حدود ۴۷۸ درجه سانتیگراد برای همه آلیاژهای ریختگی Al-6Zn-2Mg- xCu ظاهر میشود که به ذوب فازهای یوتکتیک (Al+ η) نسبت داده می شود. علاوه بر این، یک پیک گرماگیر دیگری در حدود ۴۸۶ درجه سانتیگراد برای آلیاژ ریختگی Al-6Zn-2Mg- 2Cu یافت می شود.

همانطور که در قبل ذکر شد، فاز Al2CuMg در نمونه عملیات محلولی شده زمانی که مقدار مس به ۲ درصد وزنی افزایش می یابد، رسوب می کند که این نیز تفاوت اصلی با سایر آلیاژها است. بنابراین، بدیهی است که دومین پیک گرماگیر در منحنی DSC آلیاژ Al-6Zn-2Mg-2Cu مربوط به دمای ذوب مجدد Al2CuMg است.

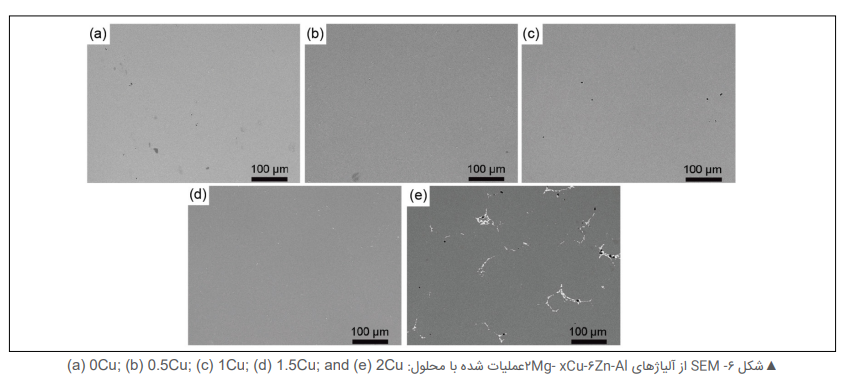

تصاویر معمولی SEM از آلیاژهای Al-6Zn-2Mg-xCu عملیات حرارتی محلولی شده در شکل ۶ نشان داده شده است. برای آلیاژهایی با مقدار مس کمتر از ۱.۵ درصد وزنی، اکثر فازهای یوتکتیک پس از تصفیه محلول در زمینه آلومینیم حل می شوند. با این حال، زمانی که مقدار مس به ۲ درصد وزنی می رسد، برخی از فازهای حل نشده در مرزهای دانه باقی می مانند.

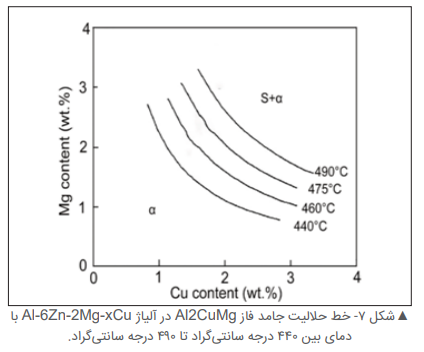

با توجه به خط حالیت جامد فاز Al2CuMg در آلیاژ Al-6Zn-yMg-xCu که در شکل ۷ نشان داده شده، آلیاژ با میزان منیزیم ۲ درصد در حدود ۴۷۰ درجه سانتیگراد. زمانی که مقدار مس کمتر یا برابر با ۱.۵ درصد وزنی است به فاز منفرد α-Al تبدیل می شود، در حالی که در مس ۲ درصد وزنی فازهای α-Al و Al2CuMg تشکیل شده است.

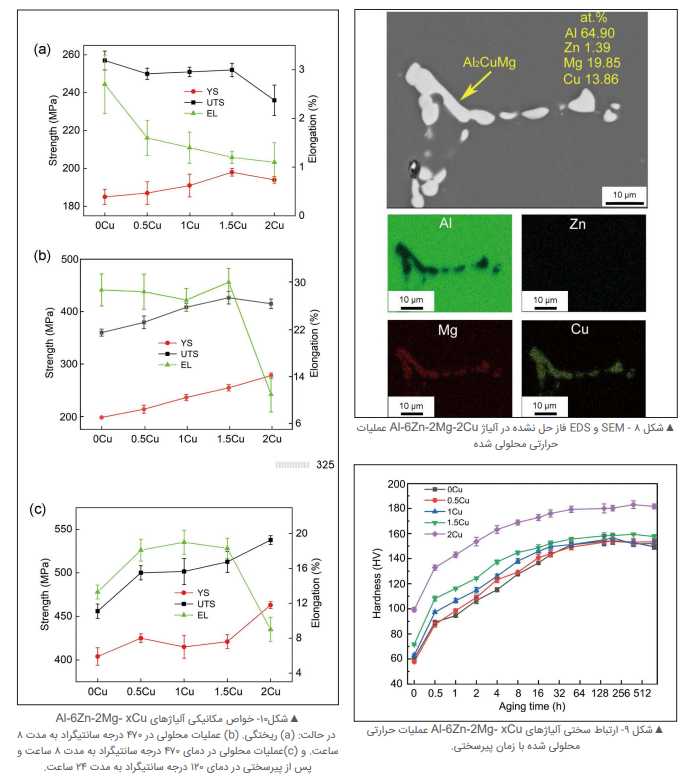

بنابراین، می توان استنباط کرد که فاز باقی مانده در شکل ۶e فاز Al2CuMg است که در نتایج SEM و EDS نیز همانطور که در شکل ۸ نشان داده شده تایید می شود. الگوهای XRD آلیاژهای Al-6Zn-2Mg-xCu عملیات محلولی (شکل ۳) همچنین وجود فاز S-Al2CuMgرا در آلیاژ Al-6Zn-2Mg-2Cu عملیات حرارتی محلولی شده اثبات می کند.

مطالعات قبلی نشان داده اند که بیشتر فازهای T و η در طول عملیات حرارتی محلولی در ساختار زمینه حل می شوند. فاز S-Al2CuMg به فاز ηІ MgZn2 می چسبد تا هسته جوانه تشکیل شود و سپس انتقال فاز حالت جامد رخ می دهد. دوره تبدیل فاز S در ۱۲ – ۰ ساعت پس از شروع محلول جامد است و میزان آن در عرض ۶ ساعت به حداکثر مقدار خود می رسد.

بنابراین، منطقی است که پذیرفته شود آلیاژ با مقدار ۲ درصد وزنی مس می تواند تحت استحاله فازی قرار گیرد. و فاز Al2CuMgرا در طول فرآیند انجال جامد تشکیل دهد این به خوبی با نتایج SEM و DSC تأیید می گردد که فازهای حل نشده در شکل (e۶) و پیک گرماگیر در حدود ۴۸۶ درجه سانتی گراد در شکل ۵ به فاز Al2CuMgاشاره دارد.

تکامل سختی آلیاژهای Al-6Zn-2Mg-xCuعملیات حرارتی محلولی شده و به دنبال آن پیرسختی هم دما در دمای ۱۲۰ درجه سانتی گراد برای زمان های مختلف در شکل ۹ نشان داده شده است. توجه شود که همه آلیاژها روند سخت شدن یکسانی را نشان میدهند. مشاهده می شود که سختی به سرعت در ۲۴ ساعت اولیه افزایش می یابد، سپس حتی تا ۱۹۲ ساعت ثابت می ماند.

سختی نهایی همه آلیاژها به وضوح افزایش می یابد، که نشان می دهد سختی آلیاژ Al-6Zn-2Mg-xCu به پیرسختی در دمای ثابت حساس است. علاوه بر این، منحنی های سختی نشان می دهد که سختی آلیاژها با افزایش مقدار مس افزایش می یابد. سختی آلیاژAl-6Zn-2Mg-xCuمشخصاً بیشتر از سایر آلیاژهای Al-6Zn-2Mg-xCu است و تفاوت سختی بین سایر آلیاژهای Al-6Zn-2Mg-xCu نسبتاً کم است.

خواص مکانیکی آلیاژهای ریختگی ، عملیات حرارتی محلولی شده و تلفیق عملیات محلولی و پیر سختی 6 T برای ۲۴ ساعت Al-6Zn-2Mg-xCu در شکل ۱۰ نشان داده شده است. استحکام تسلیم (YS) ، استحکام کششی نهایی (UTS) و ازدیاد طول نسبی (EL) آلیاژهای Al-6Zn-2Mg-xCu به وضوح پس از عملیات حرارتی 6 T افزایش می یابد.

این به دلیل تعداد زیادی(η’ MgZn2) از نواحی GP با اندازه نانو و فاز در ساختار زمینه α-Al رسوب می کند که می تواند به طور موثری مانع حرکت جابجایی شود. برای آلیاژهای عملیات شده ۶ T ، استحکام کشش نهایی ( UTS )، تنش تسلیم ( YS) و ازدیاد طول نسبی ،(EL) 0 Cu برای به ترتیب حدود ۴۶۰ مگاپاسکال، ۴۰۰ مگاپاسکال و ۱۴ درصد است و مقادیر آلیاژ Cu 0.5 بالاتر از آلیاژ Cu 0 است و به حدود ۵۰۰ مگاپاسکال، ۴۲۰ مگاپاسکال و ۱۸ می رسد.

به ترتیب،در حالی که مقادیر Cu 1و Cu 1.5تقریباً با Cu0.5 یکسان است. علاوه بر این، استحکام کشش نهایی UTS ، تنش تسلیم(YS) افزایش می یابد در حالی که ازدیاد طول( EL )، به طور چشمگیری کاهش می یابد وقتی که مس اضافه می شود به ۲ درصد افزایش یافت. کاهش ازدیاد طول نسبی مربوط به تمرکزتنش و ریز ترک های ناشی از فاز Al2CuMgدر طول آزمایش کشش است.

نتیجه گیری:

۱ . آلیاژهای Al-6Zn-2Mg-xCu با استحکام بالا با استفاده از روش ریخته گری مخلوط مایع و جامد با کسر جامد بالا با موفقیت ساخته شدند. ریزساختار رئو دایکست آلیاژهای Al-6Zn-2Mg-xCu شامل دانه های آلومینیم آلفای اولیه، دانه های آلومینیم آلفای ثانویه، کوچک تر و فازهای یوتکتیک و اندازه دانه و ضریب شکل متوسط Al-6Zn-2Mg-xCu است. آلیاژها به ترتیب حدود ۸۰ میکرومتر و۰.۴۵ است.

۲. فازهای یوتکتیک غالب در رئو دایکست آلیاژهای Al-6Zn-2Mg-xCu فازهای η هستند. در حالت ریختگی، کسر حجم فازهای یوتکتیک با افزایش مقدار مس افزایش می یابد. پس از عملیات حرارتی ۶T ، فازهای یوتکتیک زمانی که مقدار مس کمتر از ۱.۵ درصد وزنی باشد، در ساختار زمینه Al حل می شوند، در حالی که برخی از فازهای یوتکتیک به فازهای S-Al2CuMg تبدیل می شوند و زمانی که مقدار مس به 2درصد وزنی می رسد در مرز دانه ها باقی می مانند.

۳ . پس از عملیات حرارتی ۶T ، خواص مکانیکی رئو دایکست آلیاژهای Al-6Zn-2Mg-xCu به طور قابل توجهی افزایش یافته است. استحکام کششی نهایی آلیاژهای Al-6Zn-2Mg-xCu حدود ۵۰۰ مگاپاسکال، تنش تسلیم حدود ۴۲۰ مگاپاسکال است، و ازدیاد طول حدود ۱۸ درصد زمانی است که مقدار مس بین ۰.۵ درصد وزنی تا ۱.۵ درصد وزنی است. استحکام کششی نهایی و تنش تسلیم هر دو با افزایش محتوای مس افزایش می یابد، در حالی که ازدیاد طول به وضوح کاهش می یابد زمانی که مقدار مس از ۱.۵ درصد وزنی به ۲ درصد وزنی افزایش می یابد.

منابع:

منبع خارجی: China Foundry 4/2022

منبع فارسی: تیرماه 1403- مجله صنعت ریخته گری

ترجمه: محمدصادقی

[1] Clinch M R, Harris S J, Hepples W, et al. Influence of zinc to magnesium ratio and total solute content on the strength and toughness of 7xxx series alloys. Materials Science Forum2006, 519-521: 339-344.

[2] Marlaud T, Deschamps A, Bley F, et al. Evolution of precipitate microstructures during the retrogression and re-ageing heat treatment of an Al-Zn-Mg-Cu alloy. Acta Materialia, 2010, 58(14): 4814-4826.

[3] Mondal C, Mukhopadhyay A K. On the nature of T(Al2Mg-3Zn3) and S(Al2CuMg) phases present in as-cast and annealed7055 aluminum alloy. Materials Science and Engineering: A, 2005, 391(1-2): 367-376.

[4] Liu F C, Zhu X Z, Ji S X. Effects of Ni on the microstructure, hot tear and mechanical properties of Al-Zn-Mg-Cu alloys

under as-cast condition. Journal of Alloys and Compounds, 2020, 821: 153458.

[5] Li D Q, Zhang F, Midson S P, et al. Recent developments of rheo-diecast components for transportation markets. Solid State Phenomena, 2019, 285: 417-422.

[6] Qu W Y, Luo M, Guo Z P, et al. Effect of temperature gradient on the grain size homogeneity of SEED produced semi-solid slurries by phase-field simulation. Materials, 2019, 12(20): 3309.

[7] Lemieux A, Langlais J, Chen X G. Reduction of hot tearing of cast semi-solid 206 alloys. Solid State Phenomena, 2013, 192- 193: 101-106.

[8] Zhao H Y, Li D Q, Luo M, et al. Impact of intensification pressure and grain refiner on the hot tearing susceptibility of a semi-solid cast Al-Zn-Mg-Cu alloy. Solid State Phenomena, 2019, 285: 283-289.

[9] Dong P X, Chen S Y, Chen K H. Effects of Cu content on microstructure and properties of super-high-strength Al-9.3Zn- 2.4Mg-xCu-Zr alloy. Journal of Alloys and Compounds, 2019, 788: 329-337.

[10] Maloney S K, Polmear I J, Ringer S P. Effects of Cu on precipitation in Al-Zn-Mg alloys. Materials Science Forum, 2000, 331-337: 1055-1060.

[11] Shu W X, Hou L G, Zhang C, et al. Tailored Mg and Cu contents affecting the microstructures and mechanical properties of high-strength Al-Zn-Mg-Cu alloys. Materials Science and Engineering: A, 2016, 657: 269-283.

[12] Yang B, Mao W M, Song X J. Microstructure characteristics and mechanical properties of rheocasting 7075 aluminum alloy. China Foundry, 2013, 10(5): 277-281.

[13] Li X M, Starink M J. Identification and analysis of intermetallic phases in overaged Zr-containing and Cr-containing Al-Zn-Mg-Cu alloys. Journal of Alloys and Compounds, 2011, 509(2): 471-476.

[14] Fang X, Du Y, Song M, et al. Effects of Cu content on the precipitation process of Al-Zn-Mg alloys. Journal of Materials Science, 2012, 47(23): 8174-8187.

[15] Xu X S, Zheng J X, Li Z, et al. Precipitation in an Al-Zn- Mg-Cu alloy during isothermal aging: Atomic-scale HAADFSTEM investigation.

مقالات و اخبار

ریخته گری دقیق چیست

انتقال فلز ذوبشده به داخل قالبهای مقاوم به حرارت با هدف سرمایهگذاری و ایجاد شکل نهایی قطعه را بهعنوان ریخته گری دقیق شناخته میشود. این روش از اهمیت خاصی برخوردار است زیرا میتواند قطعاتی با دمای ذوب بالا و امکان قالبگیری در محیطهایی نظیر گچ یا فلز را بهوجود آورد.

این نوع ریخته گری به دو روش اصلی میتواند انجام شود: از طریق استفاده از مدلهای موم اصلی (که به روش مستقیم اجرا میشود) یا با استفاده از کپیهایی از الگوهای اصلی که برای ساخت آنها نیاز به موم نیست (که به روش غیرمستقیم اجرا میشود).

ریخته گری ماسه ای چیست

فرایند ریخته گری ماسه ای (Sand Casting) یک روش در حوزه ریختهگری فلزات است که در آن از ماسه بهعنوان ماده اصلی برای ایجاد قالب استفاده میشود. قطعات حاصل از این نوع ریختهگری در واحدهای تولیدی خاصی ساخته میشوند که به کارخانه ذوب نیز معروف است. بیش از ۶۰ درصد از کل قطعات ریختهگری بهوسیله این فرایند، یعنی کستینگ ماسهای، تولید میشوند.

ریخته گری گریز از مرکز

یکی از مهمترین روشهایی که برای ریخته گری وجود دارد، ریخته گری گریز از مرکز یا Centrifugal casting است. در این روش با استفاده از دستگاههای مخصوص، ماده مذاب بهسرعت چرخیده و شکل استوانهای به خود میگیرد. دلیل این موضوع وجود نیروی گریز از مرکز است.

یک نظر در “تاثیر مقدارمس بر ریزساختار و خواص مکانیکی رئودایکست آلیاژهای Al-6Zn-2Mg-xCu”

افزایش مس باعث بهبود استحکام و انعطافپذیری این آلیاژ میشه؟