ریخته گری ماسه ای

سهند آذرین: تولید کننده قطعات ریخته گری ماسه ای

جهت دریافت مشاوره تماس بگیرید.

ریخته گری ماسه ای یک فرایند ریختهگری است که در آن از ماسه برای ایجاد قالب بهره میبرند و سپس فلز مایع در این قالب ریخته میشود. ماسهای که در این روش بهکار میرود، دارای عایقبندی مناسبی است و هزینه نسبتا کمی دارد. این فرایند دارای مراحل مشخصی است.

مرحله طراحی و ساخت مدل در ریخته گری ماسه ای

در این مرحله از ریخته گری ماسه ای، یک نمونه از جنس فلز، چوب، پلاستیک یا کامپوزیت با هندسه و ابعاد مشخصات قطعه موردنظر طراحی و ساخته میشود. هدف از ساخت مدل، ایجاد حفره در جعبه ماهیچه با ابعاد و هندسه مطابق قطعه نهایی است. انتخاب نوع مدل بر اساس متغیرهای مختلف از جمله تعداد ریختهگریها، ابعاد و اندازه قطعه، فرایند ریختهگری و دقت ابعادی مدنظر بستگی دارد.

ساخت و آمادهسازی در ریخته گری ماسه ای

اجزای سازنده و روش آمادهسازی ماسه وابسته به نوع فرایند ریختهگری متغیر است. بهعنوانمثال، اجزای تشکیلدهنده ماسه در کستینگ ماسهای خام شامل آب، ماسه سیلیکایی، خاک رس و مواد کربنی میشود. تعیین نسبت هر بخش در سیستم ماسه به شرایط حاکم بر فرایند ریختهگری وابسته خواهد بود. کنترل کیفیت سیستم ماسه پیش از ساخت قالب از اهمیت بالایی برخوردار است.

آمادهسازی قالب در ریخته گری ماسه ای

در این مرحله از ریخته گری ماسه ای، قالب و اجزای آن ساخته میشوند و برای ذوبریزی آماده خواهند شد. توجهبه اصول و نکات مهم در این مرحله حیاتی خواهد بود، زیرا عدم رعایت آنها احتمال دارد منجر به کاهش کیفیت قطعه نهایی یا ازبینرفتن قالب در حین ذوبریزی شود.

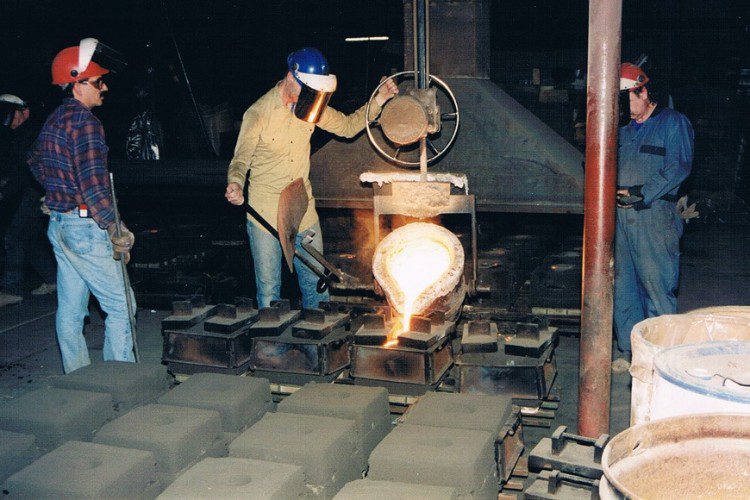

فرآیند تهیه مذاب و ذوبریزی در ریخته گری ماسه ای

فرایند ذوب فلزات و نحوه انتقال مذاب به قالب، نقش اساسی در تاثیر بر کیفیت قطعات ریختگی ایفا میکند. همگنسازی دمای مذاب و حفظ ترکیب شیمیایی آن، دو عامل اساسی در تهیه مذاب بهشمار میروند و روش حصول یک مذاب با این ویژگیها به وابستگی از جنس ماده مختلف متفاوت خواهد بود. ذوبریزی در کستینگ ماسهای نیازمند دقت و تجربه کاری بالا در این زمینه است. البته متغیرهای که در ذوبریزی تاثیرگذار هستند شامل سرعت ریختن و سیالیت مذاب خواهند بود.

فرآیند پرداخت نهایی و کنترل کیفیت د ریخته گری ماسه ای

پس از انجماد قطعه در قالب، با استفاده از روشهای گوناگون، قطعه از قالب جدا میشود و اضافات قالب برای مراحل بعدی مورد استفاده قرار میگیرد. اضافات ریختگی مانند سیستم راهگاهی نیز از قطعه جدا خواهند شد.

در این مرحله، کیفیت قطعه تولیدی از سه جنبه کیفیت سطحی، کیفیت ابعادی و پیوستگی داخلی، با استفاده از روشهایی نظیر تستهای غیرمخرب (رادیوگرافی، التراسونیک و…)، ارزیابی چشمی، گیجهای دستی یا اتوماتیک و… مورد بررسی قرار میگیرد. پس از تایید کیفیت، قطعه به مرحله عملیات ماشینکاری و پرداخت نهایی انتقال مییابد.

کاربرد ریخته گری ماسه ای

تنوع فرایند ریختهگری، این روش را برای تولید تقریبا هر قطعه پیچیدهای ایدهآل میسازد و اکثر فناوریهای مدرن از این فرایند بهره میبرند. در زیر، لیستی از تعداد محدودی از محصولاتی که با استفاده از این روش تولید میشوند مشاهده میکنید که نشاندهنده تنوع بالای کاربردهای این فرایند است:

- انواع مختلف پیستون و شیرآلات

- دمنده/پروانه، بادامک، بوش و بلبرینگ

- تجهیزات الکترونیکی، پزشکی، معدن و ماشینآلات کشاورزی

- مخازن گاز/روغن

- اکثر سختافزارها

- بلوک موتور

- قطعات خودرو، پیچ، مهره و چرخدنده

نکات مهم در ریخته گری ماسه ای

- طراحی و ساخت مدل در ریخته گری ماسه ای، به جوانبی همچون تغییرات ابعادی مذاب در حین انجماد، گازهای آزادشده در اثر احتراق مدل و واکنش آن با ماسه و طراحی صحیح و اصولی اجزای قالب از جمله سیستم راهگاهی و تغذیه توجه شود.

- در طراحی اجزای قالب، به سیالیت مذاب بهطور دقیق توجه صورت گیرد.

- رفتار انجمادی فلز موردنظر بهدرستی بررسی شود و اجزای قالب و سیستم ماسه به نحوی مورد طراحی قرار گیرد که با آن هماهنگ باشد.

- کیفیت سیستم ماسه بهدقت کنترل شود و در تهیه آن به استانداردهای مربوطه توجه وجود داشته باشد.

- در تهیه قالب، میزان فشردهسازی ماسه کنترل شود و ماسه توزیع آن بهطور یکنواخت در همه نقاط قالب صورت گیرد.

دیگر نکات قابل توجه در ریخته گری ماسه ای

- رطوبت ماسه در قالبها بهگونهای تنظیم شود که از استحکام دیوارههای قالب اطمینان حاصل شود.

- قالب نهایی قبل از ذوبریزی حتما گرم باشد. این فرایند میتواند با قراردادن قالب در کوره یا گرمکردن آن با مشعل انجام گیرد.

- در تعبیه هواکش، تعداد و قطر هر یک بهدرستی تعیین شود تا خروج گازها و بخارات بهسهولت انجام گیرد.

- روش ذوب فلز و مذابریزی باید باتوجهبه جنس آن انتخاب شود. بهعنوان نمونه، ذوب و مذابریزی برخی فولادهای ضدزنگ و اکثر فلزات غیرآهنی باید در اتمسفر محافظ و فشار کنترلشده صورت گیرد.

- ازآنجاییکه خواص مهندسی محصول بسیار به کمیت و کیفیت عیوب آن وابسته است، میزان، شکل و توزیع میکرو و تخلخل در قطعات ریختگی بایستی بررسی شود و با استانداردهای مربوطه مورد مقایسه قرار گیرد.

قالب های ریخته گری ماسه ای

قالبهای ریخته گری ماسه ای، از مهمترین اجزا در فرایند ریختهگری هستند. این قالبها برای شکلدهی به محصولات مختلف مورد استفاده قرار میگیرند. این قالبها باتوجهبه نیازهای فرایند ریختهگری طراحی و ساخته میشوند. طراحی صحیح و دقیق این قالبها به کیفیت و دقت قطعات نهایی تاثیر بسزایی دارد. انواع ماسههای مورد استفاده در قالبها عبارتند از:

- ماسه سیلیسیومی (SiO2)

- ماسه زیرکنی (SiO2)

- ماسه کرومیتی (FeCr2O4)

ابزارهای ریخته گری ماسه ای

انواع ابزارهای ریخته گری ماسه ای در بازارها به فروش میرسند که هرکدام برای انجام وظایف خاصی طراحی شدهاند. این ابزارهای ریختهگری بهمنظور انجام عملیات مختلفی مانند قالبگیری، آمادهسازی ماسه و ذوبریزی استفاده میشوند.

در واقع، بیشتر ابزارهای این روش ریختهگری در مراحل آمادهسازی ماسههای مختلف برای ریختهگری و ماهیچهها بهکار میروند. قالب، ماهیچه، ماسه و ابزارهای تراکم ماسه از تجهیزات اساسی در این روش هستند. سایر ابزارها عبارتند از:

- ابزار الک

- ابزار کوبه (Rammer)

- پین اسپرو (Sprue Pin)

- چکش

- تراز و ماله

ریخته گری ماسه ای با ماهیچه

یکی از بخشهای حیاتی در این فرایند، مغز یا هسته (Core) است که در داخل قالب قرار میگیرد و برای ایجاد ساختار داخلی قطعات مورداستفاده قرار میگیرد. ماهیچهها معمولا از موادی مانند فلز، چوب یا پلاستیک ساخته میشوند. این قالبها جعبه ماهیچه (Core Box) نیز نام دارند. در داخل قالب یک حفره وجود دارد که برای قراردادن ماهیچه بهکار میرود و بهجای ماهیچه به (Core Print) معروف است.

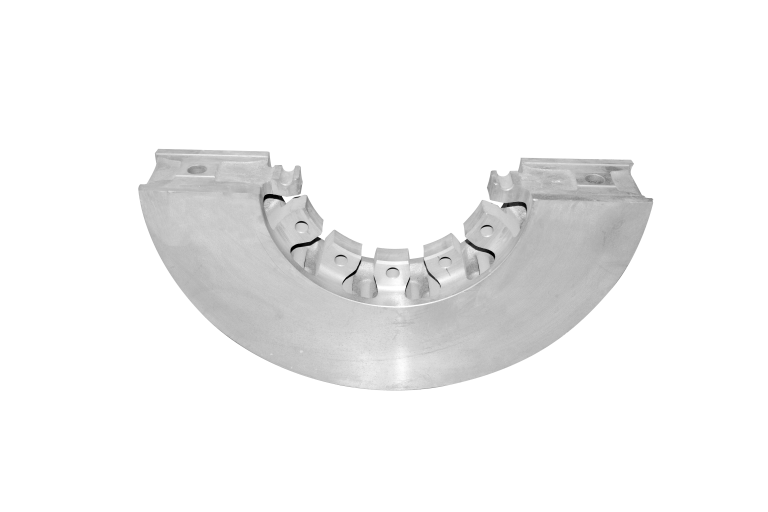

ریخته گری ماسه ای آلومینیوم

در روش ریخته گری آلومینیوم با استفاده از ماسه، از ماسه طبیعی با سطح گردی یا ماسه مصنوعی که از معادن استخراج میشود یا از ترکیب ماسه طبیعی و مصنوعی بهره میبرند. ریختهگری آلومینیومی ماسهای، یکی از روشهای رایج برای ریختهگری فلزات آهنی و غیرآهنی است.

ابزارها و تجهیزات مورد استفاده در این روش، قیمتی اقتصادیتر و از لحاظ اقتصادی بهمراتب مناسبتر از قالبهای دیگر هستند. قطعاتی همچون چرخدندهها و سیلندرهای موتور، از طریق کستینگ ماسهای به تولید میرسند. این روش برای ریختهگری فلزات با وزن کمتر از 9 کیلوگرم کاربرد دارد.

ریخته گری ماسه ای چدن

ریختهگری قطعات چدنی فرایندی است که در آن فلز چدن بهصورت ذوبشده در یک قالب ریخته میشود، سپس اجازه میدهیم که سرد شود و به حالت جامد درآید. قطعات ریخته گری چدنی در صنایع مختلف از جمله خودروسازی، ساختوساز، کشاورزی و تولید بهکار میروند. یکی از امتیازات استفاده از کستینگ ماسهای در تولید قطعات چدنی این است که در این فرایند، هزینه تجهیزات و ابزار نسبت به سایر روشها کاهش مییابد.

مزایای ریخته گری ماسه ای

- از روش کستینگ ماسهای برای ساخت اجزای مختلف، از ماشه اسلحه تا بلوک موتور، استفاده میشود.

- در صورت استفاده از سیستمهای صحیح راهگاه ریختهگری، قابلیت ایجاد قطعات بسیار پیچیده و متنوع امکانپذیر است.

- این فرایند بسیار سازگار است و قابلیت اجرا در تولید انبوه قطعات را دارد.

- تقریبا تمام انواع آلیاژها میتوانند بهشرط ذوبپذیری مناسب، با استفاده از کستینگ ماسهای شکل گیرند.

- هزینه تجهیزات در این روش بهدلیل استفاده معمول از مواد اولیه مانند شن و ماسه و الگوهای قابلاستفاده مجدد، کمتر خواهد بود.

- زمان تولید قالبها بهصورت کلی کوتاه است و این موضوع این روش را بهعنوان یک گزینه ایدهآل برای دورههای تولید کوتاه تبدیل میکند.

معایب ریخته گری ماسه ای

- کستینگ ماسهای باعث ایجاد تخلخل زیاد در فلز میشود که موجب کاهش مقاومت قطعه نهایی خواهد شد.

- دقت ابعادی در قطعات ریختهگری بهدلیل سطح ضعیف و انقباض فلز پس از سردشدن، کاهش مییابد.

- کستینگ ماسهای ممکن است بدون نقص نباشد، اما بهدلیل این ویژگی، نیاز به تصفیه اجباری و زمانبر وجود دارد.

- قطعات تراش دادهشده با استفاده از روش شن و ماسه با تحمل کم، به ماشینکاری ثانویه نیاز دارند.

علیرغم اینکه کستینگ ماسهای یک جایگزین ارزانتر است و قابلیت ایجاد اشکال پیچیدهتر را دارد، اما این فرایند با طولانیبودن زمان انجام، میتواند چالشهایی به همراه داشته باشد.

سخن پایانی

ریخته گری ماسه ای بهعنوان یک فرایند مهم در صنعت تولید قطعات فلزی، از مزایا و کاربردهای گستردهای برخوردار است. استفاده از ماسه بهعنوان مواد قالبسازی، باعث کاهش هزینههای تجهیزات و ابزار میشود که این امر به روشی اقتصادی و کارآمد برای تولید قطعات مختلف منجر خواهد شد. بهعنوان یک روش متنوع، کستینگ ماسهای توانسته است در تولید انواع قطعات و محصولات موردتوجه صنعتی قرار گیرد.

ضمنا برای سفارشات ریخته گری خود میتوایند از مجموعه و کارگاه ریخته گری سهند آذرین را انجام دهید.

سوالات متداول

1.ریخته گری ماسه ای چیست؟

یک روش در حوزه ریختهگری فلزات است که در آن از ماسه بهعنوان ماده اصلی برای ایجاد قالب استفاده میشود. قطعات حاصل از این نوع ریختهگری در واحدهای تولیدی خاصی ساخته میشوند که به کارخانه ذوب نیز معروف است.

2.مراحل ریخته گری ماسه ای چیست؟

طراحی و ساخت مدل، ساخت و آماده سازی ماسه، آماده سازی قالب، تهیه مذاب، ذوب ریزی مذاب در قالب، پرداخت نهایی و کنترل کفیت.

آخرین مقالات

محصولات

مقالات و اخبار

یک نظر در “ریخته گری ماسه ای”

از کدوم ماسهها برای فرایند ریخته گری ماسه ای استفاده میشه؟