ریخته گری دایکستینگ یک فرآیند تولید رایج برای ریخته گری محصولات فلزی است.

دو نوع اصلی فرآیند ریخته گری دایکاست و چندین تغییر در طراحی فرآیند وجود دارد. هنگامی که فلز مذاب با فشار زیاد به داخل حفره های قالب وارد می شود، به آن ریخته گری می گویند. این فرآیند برای تولید سریع قطعات فلزی فله ای که به حداقل ماشینکاری پس از تولید نیاز دارند، بهترین گزینه است. مزایای اصلی فرآیند دایکاست عبارتند از:

- کیفیت بالا: قطعات ایجاد شده از طریق ریخته گری دایکست عمر طولانی دارند.

- قابلیت اطمینان بالا: یکنواختی قطعات تولید انبوه استثنایی است.

- تولید سریع: ابزار ریخته گری نیاز به حداقل تعمیر و نگهداری دارد.

- طراحی همه کاره: ریخته گری می تواند تقریباً هر اندازه، هندسه قطعه، بافت سطح یا درخشندگی ایجاد کند.

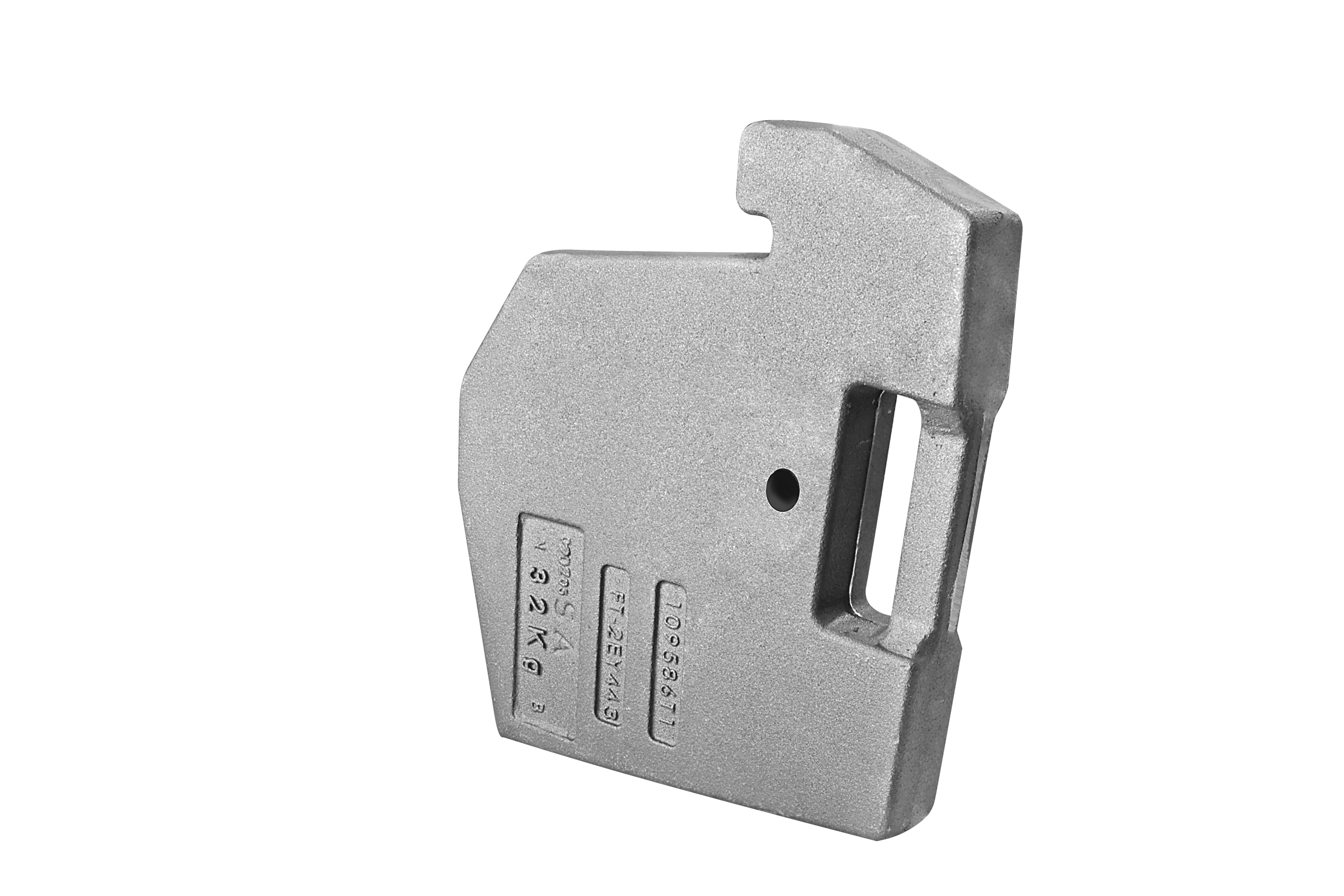

- حداقل مونتاژ: ویژگی های مونتاژ مانند گل میخ ها، سوراخ های مته و باس ها را می توان در طراحی قالب ادغام کرد.

دایکاست با ایجاد قالبی شروع می شود که می تواند مکرراً در فرآیند تولید استفاده شود. ایجاد یک قالب دقیق برای طرح در حال تولید برای جلوگیری از خطا و دوباره کاری یا مواد ضایع شده بسیار مهم است. چه به دنبال خدمات ریخته گری در اروپا، آسیا، ایالات متحده یا جاهای دیگر باشید ، ارائه دهندگان خدمات ریخته گری وجود دارند که می توانند در ساخت قالب و ارائه خدمات تولید برای رفع نیازهای شما کمک کنند.

کاربردهای فرآیندهای ریخته گری قالب

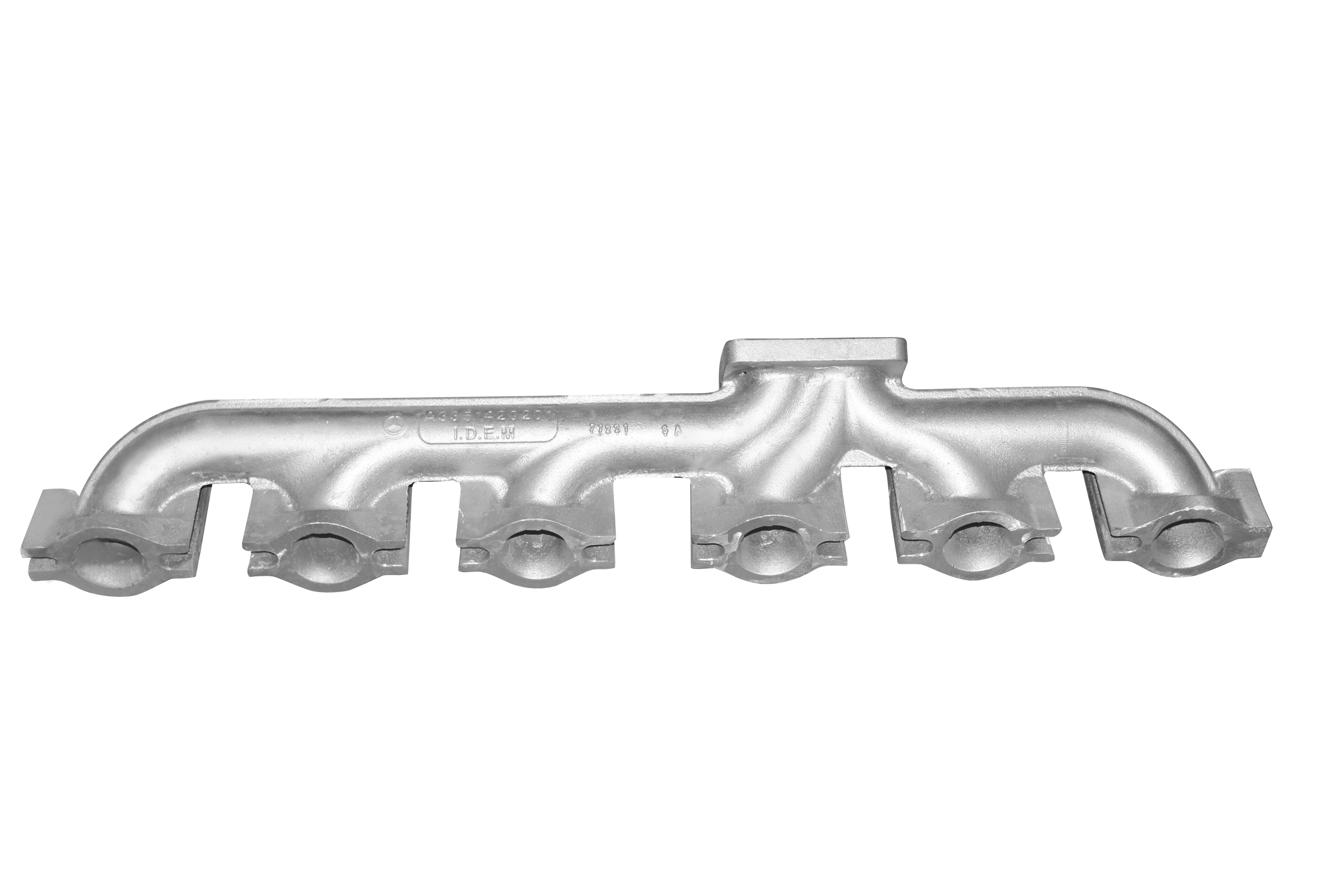

دایکاست فرآیندی است که کاربردهای گسترده ای دارد. هر فرآیند تولید قطعه که اجزای فلزی با حجم بالا را ایجاد کند، احتمالاً از ریخته گری تحت تاثیر قرار می گیرد. انواع صنایع تولیدی در حال حاضر به یک یا چند نوع فرآیند ریخته گری متکی هستند، از جمله صنایع خودرو، هوافضا و ابزارهای برقی.

انواع فرآیندهای ریخته گری قالب

همه انواع فرآیند ریخته گری با هدف یکسان طراحی شده اند – قالب گیری با استفاده از فلز مذاب تزریقی. بسته به نوع فلز ذوب شده، هندسه قطعه و اندازه قطعه، فرآیندهای ریخته گری مختلف می توانند نتایج برتر را نسبت به روش های جایگزین ارائه دهند.

دو نوع اصلی فرآیندهای ریختهگری تحت فشار عبارتند از ریختهگری با محفظه گرم و ریختهگری با محفظه سرد. تغییرات در این دو نوع ریخته گری عبارتند از:

- ریخته گری فشار پایین

- ریخته گری تحت خلاء

- ریخته گری فشاری

- ریخته گری نیمه جامد

- فرآیند ریخته گری در اتاق داغ (ریخته گری داغ)

ریختهگری با محفظه داغ، که گاهی به آن ریختهگری با گردن غازی یا ریختهگری داغ میگویند، محبوبتر از دو فرآیند اصلی ریختهگری است.

در این فرآیند محفظه سیلندر مکانیزم تزریق به طور کامل در حمام فلز مذاب غوطه ور می شود. یک سیستم تغذیه فلزی گردن غاز، فلز مذاب را به داخل حفره قالب می کشد. این فرآیند نسبت به فرآیند محفظه سرد، نرخ تولید قطعه را بالاتر می برد.

در حالی که غوطه وری مستقیم در حمام مذاب امکان تزریق سریع و راحت قالب را فراهم می کند، همچنین منجر به افزایش حساسیت به خوردگی می شود.

با توجه به این واقعیت، فرآیند ریخته گری با محفظه داغ برای کاربردهایی که از فلزات با نقطه ذوب پایین و سیالیت بالا استفاده می کنند، مناسب تر است. فلزات مناسب برای فرآیند ریخته گری در اتاق گرم شامل سرب، منیزیم، روی و مس هستند.

فرآیند ریخته گری در اتاق سرد

فرآیند ریخته گری در محفظه سرد بسیار شبیه به ریخته گری در اتاق گرم است. با طراحی که به جای کارایی تولید، بر به حداقل رساندن خوردگی دستگاه تمرکز دارد، فلز ذوب شده به صورت خودکار یا با دست به سیستم تزریق میشود. این امر لزوم غوطه ور شدن مکانیسم تزریق در حمام فلز مذاب را از بین می برد.

برای کاربردهایی که برای طراحی غوطه وری ریخته گری با محفظه گرم بسیار خورنده هستند، فرآیند محفظه سرد می تواند جایگزین عالی باشد. این کاربردها شامل ریخته گری فلزات با دمای ذوب بالا مانند آلومینیوم و آلیاژهای آلومینیوم است.

فرآیند ریخته گری فشار پایین

ریخته گری کم فشار چیست؟ ریخته گری فشار پایین برای قطعات آلومینیومی که حول محور چرخش متقارن هستند، بهترین روش است. برای مثال چرخ های خودرو اغلب از طریق ریخته گری فشار پایین ساخته می شوند. در این نوع فرآیند، قالب به صورت عمودی بالای حمام فلز مذاب قرار می گیرد و از طریق یک لوله بالابر متصل می شود.

هنگامی که محفظه تحت فشار قرار می گیرد (معمولا بین 20 تا 100 کیلو پاسکال)، فلز به سمت بالا و داخل قالب کشیده می شود. حذف فیدرها از این نوع فرآیند ریخته گری آلومینیوم با فشار کم، بازده ریخته گری بالایی را ارائه می دهد.

فرآیند ریخته گری تحت خلاء

ریختهگری تحت فشار خلاء (VPC) یک فرآیند نسبتاً جدید ریختهگری با قالب است که استحکام بیشتر و حداقل تخلخل را ارائه میدهد. این فرآیند شبیه ریختهگری با فشار پایین است، با این تفاوت که مکانهای قالب دایکاست و حمام فلز مذاب معکوس هستند. محفظه سیلندر می تواند به یک خلاء تبدیل شود که فلز مذاب را وارد حفره قالب می کند.

این طراحی تلاطم را کاهش می دهد و مقدار گازهای موجود را محدود می کند. ریخته گری تحت خلاء به ویژه در کاربردهایی که برای عملیات حرارتی پس از ریخته گری استفاده می شود مفید است.

فرآیند ریخته گری فشاری

ریخته گری فشاری به عنوان یک راه حل کارآمد برای ریخته گری فلزات و آلیاژها با سیالیت کم ایجاد شد. در این فرآیند، فلز مذاب یک قالب باز را پر میکند، که سپس بسته میشود و فلز را به قسمتهای فرورفته قالبگیری فشار میدهد.

فرآیند ریخته گری فشاری محصولات بسیار متراکم را ارائه می دهد و یک فرآیند تکمیلی برای عملیات حرارتی بعدی است. این فرآیند اغلب با آلومینیوم مذاب همراه است و در کاربردهایی که نیاز به تقویت الیاف دارند استفاده می شود.

فرآیند ریخته گری نیمه جامد

ریخته گری نیمه جامد که گاهی اوقات Thixoforming نامیده می شود، فرآیند دیگری است که حداقل تخلخل و حداکثر چگالی را ارائه می دهد.

یک دستگاه قطعه کار را به راب های کوچکتر بریده و سپس حرارت می دهد. هنگامی که فلز به مرحله انتقال بین جامد و مایع رسید، و در نتیجه بافت کمی لجن ایجاد میشود، آستین گلولهای آن را وارد حفره قالب میکند، جایی که سخت میشود.

مزیت این افزایش دقت است. فلزات غیر آهنی مانند آلیاژ منیزیم و آلیاژ آلومینیوم اغلب در فرآیند ریخته گری نیمه جامد استفاده می شوند.

مزایای ریخته گری دایکاست

علیرغم فرآیند خاصی که به کار میرود، ریختهگری به طور گسترده در ساخت قطعات فلزی استفاده میشود، زیرا چندین مزیت قابل توجهی که ارائه میدهد، از جمله:

دقت بالا و بازتولید قابل تکرار طرح هایی با پیچیدگی و سطح جزئیات متفاوت استفاده از طراحی قالب واحد (مجموعه قالب) برای انتقال همه ویژگی ها در یک فرآیند کاهش هزینه از یک فرآیند در مقابل چندین فرآیند، و همچنین کاهش ضایعات و ضایعات نرخ یا سرعت تولید سریعتر

انواع آلیاژهای مورد استفاده در ریخته گری های دایکاست

آلومینیوم

آلومینیوم معمولاً در ریخته گری به کار می رود، اما در دماهای بالا مستعد ترک خوردگی یا انقباض است، بنابراین اغلب با مس یا سیلیکون آلیاژ می شود. ترکیب آلومینیوم با این فلزات سختی و سیالیت آن را بسیار افزایش می دهد.

از آنجایی که آلومینیوم از ثبات ابعادی بالایی برخوردار است، برای ایجاد قطعاتی با دیواره های نازک و اشکال پیچیده استفاده می شود. به دلیل مقاومت در برابر خوردگی، آلومینیوم در اجزایی که در معرض انرژی حرارتی یا الکتریکی قرار می گیرند نیز مفید است.

فلز مس

آلیاژهای مبتنی بر مس نیز معمولاً در ریخته گری به کار می روند. بسیاری از این آلیاژها کاملاً بادوام هستند و آنها را به گزینه ای مؤثر برای محصولات مکانیکی تبدیل می کند. به دلیل مقاومت بسیار بالای مس در برابر خوردگی، اغلب برای ایجاد لوله کشی و مواد الکتریکی استفاده می شود.

فلز روی

ریخته گری روی یک فرآیند نسبتا آسان است زیرا استحکام بالایی در دمای اتاق حفظ می کند، اما می توان آن را با آلومینیوم آلیاژ کرد تا این کیفیت ها را بهبود بخشد. روی دارای نقطه ذوب پایین تری نسبت به آلومینیوم است و برای ریخته گری در محفظه گرم مناسب است. همچنین در ساخت محصولاتی که نیاز به دقت و استحکام بالایی دارند، مانند اتصالات و چرخ دنده ها، ارزشمند است.

منیزیم

منیزیم علیرغم اینکه آلیاژی نسبتاً سبک است، نسبت استحکام به وزن بالایی دارد و برای عملیات ریخته گری که به دیواره های نازک ساختار و دقت نزدیک نیاز دارند، مفید است.

ملاحظات هنگام انتخاب آلیاژهای ریخته گری دایکاست:

عملکرد و استفاده از محصول نهایی انتخاب آلیاژ ریخته گری دایکاست را تعیین می کند. به عنوان مثال، اگر جزء به استحکام و مقاومت در برابر خوردگی بالا نیاز داشته باشد، آلیاژ آلومینیوم یا مس می تواند انتخاب موثری باشد.

مورد دیگر حجم تولید است. با نگهداری مناسب، دایکست های آلومینیومی می توانند تقریباً 100000 چرخه عمر داشته باشند، در حالی که قالب های روی می توانند قبل از تعویض تا یک میلیون چرخه دوام بیاورند.

برای تولید طولانی مدت و با حجم بالا، ممکن است استفاده از آلیاژهایی که عمر قالب ها را به حداکثر می رساند مقرون به صرفه تر باشد.

هنگام در نظر گرفتن روش های مختلف ساخت، بررسی مزایا و معایب استفاده از فرآیند ریخته گری می تواند مفید باشد.

مزایای بالقوه عبارتند از:

استحکام ابعادی: قطعات ریخته گری قالب قوی تر از قطعات پلاستیکی هستند.

تولید سریع: قطعات دایکاست را می توان در حجم بالا با ابزار و ماشین کاری نسبتا کمی تولید کرد.

سطوح صاف: فرآیند دایکاست می تواند قطعات تمام شده را با سطوح منحنی یا بدون درز ایجاد کند.

دقت: قطعات دایکاست را می توان با رعایت دقیق مشخصات ایجاد کرد.

معایب احتمالی عبارتند از:

حجم بالا: دوره های تولید کوچکتر ممکن است مقرون به صرفه بودن را کاهش دهد.

سیالیت محدود فلز: چکش خواری آلیاژ متفاوت است که می تواند پیچیدگی و شکل محصول نهایی را محدود کند.

محدودیت های اندازه و وزن: ظرفیت ماشین ریخته گری محدوده ابعاد محصول را محدود می کند.

سخن پایانی

دایکاست یک فرآیند ساخت بسیار موثر برای تولید قطعاتی است که دارای ابعاد دقیق و وضوح در مقادیر زیاد هستند که با استفاده از قالب های فلزی قابل استفاده مجدد امکان پذیر می شود.

مقالات و اخبار