تأثیر سرعت گرم کردن و درجه حرارت آستنیته کردن بر ریزساختار و سختی فولاد هدفیلد

چکیده:

فولاد هدفیلد معمولاً در شرایط ریختگی حاوی کاربیدهای در اطراف دانه های آستنیت بوده که باعث افزایش تردی و عدم امکان کاربرد صنعتی فولاد شده لذا عملیات حرارتی به طور طبیعی برای کاهش مقدار کاربید و ارتقای چقرمگی انجام می شود. البته در جریان عملیات انحلالی یک ساختار کاملاً آستنیتی به وجود نمی آید و زمان و درجه حرارت انحلال برای رسیدن به ساختاری عاری از کاربید از اهمیت برخوردار است.

همچنین سرعت گرم کردن باید آرام و سرعت سرد کردن باید سریع باشد. در تحقیق حاضر اثر سرعت گرم شدن و درجه حرار ت های آستنیته کردن عملیات انحلالی بر ریزساختار و سختی فولاد هدفیلد بررسی شده است. سرعت گرم شدن 3، 6 و 10 درجه سانتی گراد بر دقیقه انتخاب شده تا تغییر در ریزساختار فولاد هدفیلد مشخص گردد. چهار درجه حرارت آستنیته کردن 1000، 1100 ، 1150 و 1200 درجه سانتی گراد نیز برای اطمینان از انحلال کاربید در زمینه آستنیت به کار رفته است. مرز دانه، سختی و استحاله فازی، تغییر ریزساختار و خصوصیات سختی را مشخص می نماید.

با افزایش درجه حرارت آستنیته کردن تصاویر میکروسکوپ نوری نشان می دهد مقدار کاربید کاهش می یابد. انحلال کاربید نیز بر سختی مؤثر است و با افزایش درجه حرارت آستنیته کردن به دلیل انحلال کاربید سختی کاهش خواهد یافت. در شرایط ریختگی سختی 8/ 227 30HV و کمترین سختی 7/ 176 30HV متعلق به نمونه ای است که تا 1200 درجه سانتی گراد گرم شده سپس در آب کوئنچ گردیده است. با روش تقاطع خطی اندازه دانه ها تعیین گردید و مشخص شد.

با افزایش درجه حرارت آستنیته کردن دانه ها بزرگتر می شودبه طوری که در شرایط ریختگی 6/ 224 میکرون، در ° C 1000 =Tمعادل 3/ 323 میکرون، در ° C = T 1155 معادل 2/ 409 میکرون و در درجه حرارت آستنیته کردن درجه سانتی گراد 1200 معادل 6/ 881 میکرون بوده است، با مطالعات به وسیله SEM – EDS نیز تأیید گردید که فاز اصلی آستنیت بوده و یک مقدار اندک کاربید در زمینه آستنیت قابل تشخیص است.

1- مقدمه

فولاد هدفیلد در شرایط ریختگی معمولاً حاوی کاربیدهای Fe,Mn)3C) در زمینه آستنیت است و به طور معمول قبل از استفاده تحت یک عملیات انحلالی قرار می گیرد تا Fe,Mn)3C)حل شده و ساختار کاملاً آستنیتی گردد. بر روی فولاد هدفیلد که عمدتاً حاوی 2/ 1 درصد کربن و 12 درصد منگنز است تحقیقات زیادی از زمان ابداع آن در سال 1882 توسط رابرت هدفیلد تاکنون انجام شده است (1).

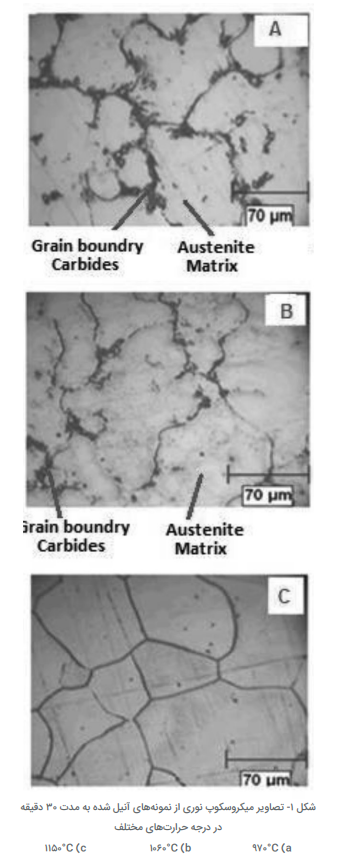

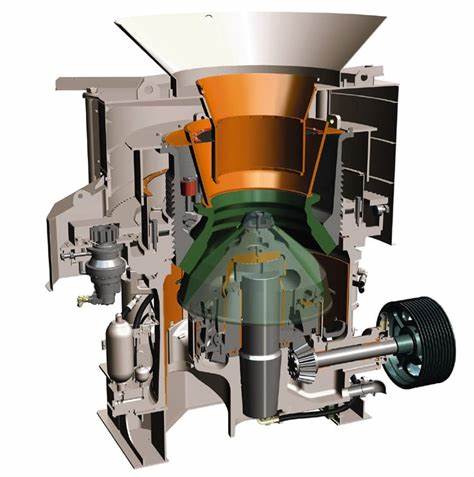

فولاد هدفیلد در درجه حرارت محیط (اتاق) دارای یک فاز آستنیتی بوده که به طور استثنایی دارای قابلیت کار سختی و مقاومت خوب به فرسایش است. این نوع فولاد به طور گسترده در صنایع مختلف مانند معدن، حفاری، فردایش، سیمان و صنایع ریلی به کار می رود (5 تا 2) فولادهای هدفیلد با فرآیند ریخته گری تولید شده و به دلیل سرد شدن آهسته حاوی کاربید در مرزدانه است (11 تا 6). شکل 1 نمونه کاربید رسوب کرده در مرزدانه را نشان می دهد.

رسوب کاربید در مرزدانه موجب پایین آمدن چقرمگی (14 تا 12) شده و عملیات انحلال بین 1200 تا 1050 درجه سانتی گراد و به دنبال آن کوئنچ در آب پس از ریخته گری برای دستیابی به یک ساختار آستنیت یکنواخت ضروری است (16 ، 15 ، 13 ، 10 ، 6، 2،) عملیات حرارتی انحلالی به وسیله محققین (17 و 18) در درجه حرارت های 1100 ،1150 و 1200درجه سانتی گراد به ترتیب به مدت 40 ، 80 و 240 دقیقه انجام شده است.

درجه حرارت بالاتر موجب کاهش مقدار کاربید خواهد بود. دیدگاه های مخلف در مورد عملیات انحلالی برای رسیدن به میزان کاربید پائین (15) از طریق گرم کردن نمونه هدفیلد در درجه حرارت های مختلف 970 ، 1060 و 1150درجه سانتی گراد در زمان های30 و 60 دقیقه استفاده شد و پس از رسیدن به درجه حرارت آستنیته و نگه داشتن در زمان مورد نظر، نمونه ها در آب متلاطم کوئنچ گردیدند. در تحقیقات (21 تا 19) عملیات انحلالی با دو سیکل یعنی ابتدا در 600 و سپس با افزایش درجه حرارت تا 1020 -1100 درجه سانتی گراد نیز انجام شده است.

در تحقیقات (23 و 22) تأثیر درجه حرارت و زمان نگهداری گزارش شده به طوری که نمونه هدفیلد در درجه حرار ت های 1000 ، 1050 و 1100 درجه سانتی گراد به مدت زمان های 5/ 1، 2 و 3 ساعت بررسی گردیده است. همچنین در تحقیق (24) پس از عملیات انحلالی نمونه ها در درون آب (24) و محلول نمک کوئنچ شدند. کاربیدها زیاد رسوب یافت در مرزدانه ها به تدریج با افزایش درجه حرارت کاهش یافته ولی با طولانی شدن زمان دانه ها نیز بزر گتر می شوند. زمان نگه داشتن در درجه حرار ت های آستنیته کردن تعیین کننده ریزساختارهای فولاد هدفیلد بوده به طوری که با افزایش زمان دانه ها درشت خواهد شد (15).

البته زمان 240 دقیقه نیز موجب نگردید تا فاز آستنیت بدون کاربید به وجود آید (17). گرم کردن اولیه تا 650 درجه سانتی گراد به مدت 3 ساعت برای انحلال پرلیت و افزایش استحاله آستنیت و در نتیجه افزایش انحلال کربن در زمینه آستنیت انجام گردید (10). بنابر تحقیق (19) سرعت گرم کردن 6 و 12 درجه سانتی گراد در دقیقه گزارش شده در حال یکه در تحقیقات 10 و 25 این سرعت به ترتیب 1/67 درجه سانتی گراد در دقیقه و 75 درجه سانتی گراد در ساعت اعلام شده است. اما به نظر می رسد اطلاعات در خصوص سرعت گرم کردن در ایجاد یک فاز کامل آستنیتی ناکافی است. عملیات صحیح برای رسیدن به یک ساختار کاملاً آستنیتی بستگی به 4 عامل دارد:

1- درجه حرارت انحلال 2- زمان نگهداری 3- سرعت گرم کردن 4- محیط کوئنچ

دو عامل اول حیاتی و تعیین کننده بوده در حالی که سرعت گرم کردن از بروز ترک های داخلی جلوگیری کرده و سرعت سرد شدن نیز باید برای به حداقل رساندن جدایش کاربید کافی باشد.

البته تلفیق عوامل فوق الذکر متناسب با ترکیب شیمیایی فولاد هدفیلد (26) است. هدف اولیه تحقیق حاضر تعیین اثر عملیات انحلالی عمدتاً سرعت گرم کردن و درجه حرارت آستنیته کردن به کاهش مقدار کاربیدها و خصوصیات سختی است.

در تحقیق فعلی نمونه های فولاد هدفیلد در کوره لوله ای (تیوب) برای رسیدن به فاز کاملاً آستنیتی تحت عملیات انحلالی قرار گرفت و به دنبال آن در آب کوئنچ گردیده سپس ریزساختار و خصوصیات مکانیکی آن برای درک ارتباط بین ریزساختار و خصوصیات مکانیکی مورد بررسی قرارگرفت.

2- روش آزمایش و مواد

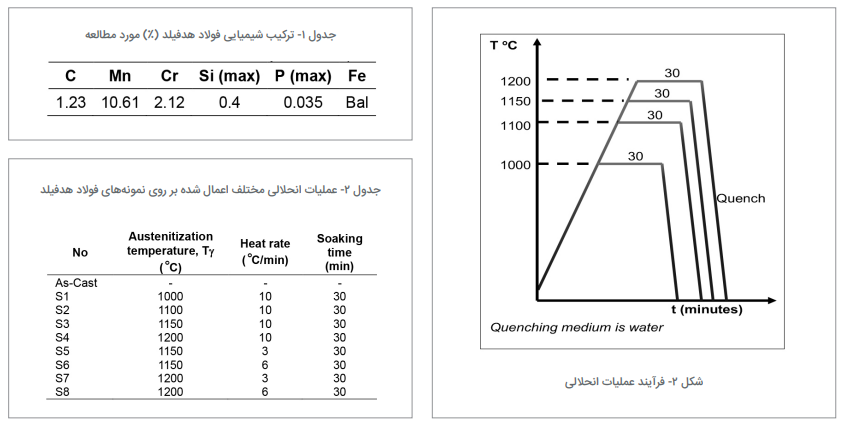

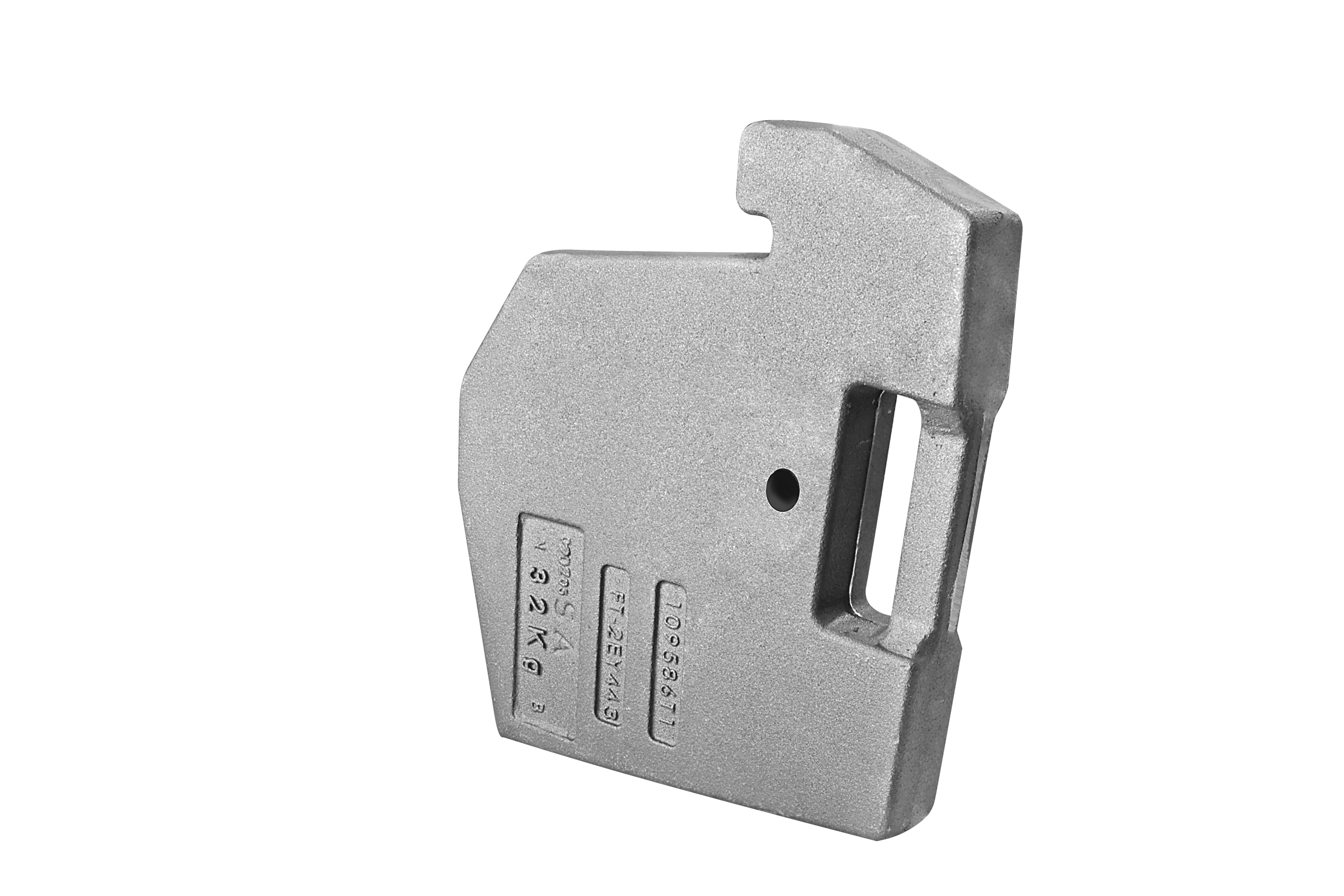

نمونه فولاد هدفیلد پس از ذوب در کوره القایی در درجه حرارت 1450 درجه سانتی گراد درون قالب ماس های ریخت هگری گردید. از ماسه زیرکنی برای تهیه قالب استفاده شد و مدل قالبگیری شده ابعاد اولیه (عمق × طول × عرض) 250 × 250 × 50 میلی متر داشته است. فولاد هدفیلد به کار رفته نوع C طبقه استاندارد 128 ASTM- A با مقدار منگنز پائین تر بود و ترکیب شیمیایی آن پس از تعیین به وسیله اسپکترومتر نشر نوری( OES)1 در جدول 1 ارائه شده است. برای بررسی اثرات هم زمان سرعت گرم کردن و درجه حرارت آستنیته کردن ساختار فولاد هدفیلد هشت نمونه به ابعاد4 × 5 × 7 میلی متر از قطعات ریختگی بریده شد. چهار نمونه برای

عملیات انحلالی با سرعت های گرم کردن متفاوت و درجه حرارت مختلف آستنیته کردن و چهار نمونه برای عملیات انحلالی. طرح آزمایشات در جدول 2 مشاهده می شود. نمونه های 1S تا 8 S در درجه حرارت های مختلف 1000 ، 1100 ،1150 و 1200 درجه سانتی گراد به مدت 30 دقیقه مطابق شکل 2 تحت عملیات انحلال قرار گرفتند و در پایان در آب کوئنچ شدند. برای مشاهده ریزساختار با میکروسکوپ نوری نمونه ها پس از سمباد ه زنی وپولیش، با محلول 10 تا 15 درصد نایتال و به دنبال آن محلول10 درصد اسیدکلریدریک به مدت 1 ثانیه اچ شدند. سرعت گرم کردن در 6/ 3 و 10 درجه سانت یگراد در دقیقه و همچنین کوئنچ سریع در آب رعایت گردید و سمباد ه زنی با کاغذ سمباده 400 تا 5000 و پولیش با خمیر الماس و سیلیس کلوئیدی انجام شد. انداز ه گیر ی های سختی با روش میکرو ویکرز با دستگاه Future tech FV- 810 با اعمال بار 30 کیلوگرم صورت گرفت.

مقادیر سختی از سه نقطه تعیین و میانگین آنها ثبت گردید. برای مطالعه ریزساختار نمونه های پولیش شده از میکروسکوپ نوری Keyence VHZST و الکترون میکروسکوپ (SEM – EDS) مدل 100 JSM– IT شرکت JEOL با تعیین ریزساختار و اندازه کمی فازی استفاده شد.

1 . Optical emission spectroscopy

3- نتایج و سگالش

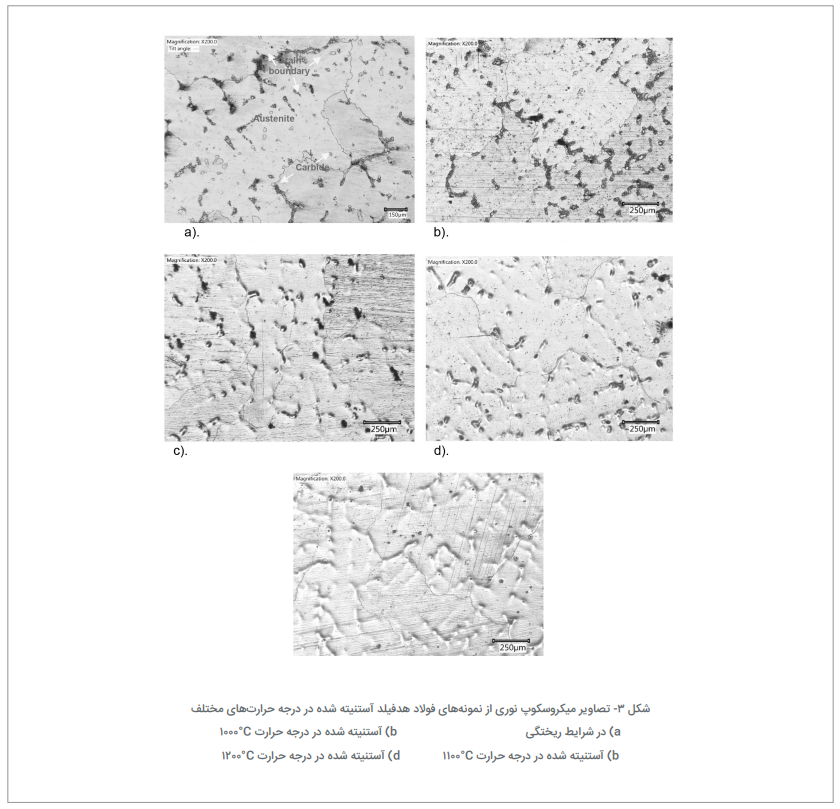

شکل 3 تصاویر میکروسکوپ نوری ریزساختار فولاد ریختگی هدفیلد در شرایط ریختگی و عملیات انحلالی شده در حرارت های مختلف آستنیته کردن را نشان می دهد. بزرگنمایی تمامی تصاویر 200 برابر و مقیاس 250 میکرون ولی مقیاس نمونه ریختگی به جهت پوشش یک ناحیه بزرگ تر 150 میکرون بوده است.

برای نمونه های 1S تا 4S از سرعت گرم کردن 10 درجه سانتی گراد در دقیقه استفاده شد. در شکل a3 ملاحظه می شود نمونه ریختگی متشکل از زمینه آستنیت و کاربیدهای حل نشده در مرزدانه مشابه گزارشات مقالات قبلی (9، 10 ، 15 ، 18) است. در شکل های b3 تا e3 اثر درجه حرارت آستنیته کردن فولاد هدفیلد در تصاویر میکروسکوپ نوری مشاهده می شود که در آن ها رنگ روشن مبین زمینه آستنیت و نقاط سیاه نشان دهنده کاربیدها است.

فولاد هدفیلد به دلیل غلظت بالای کربن و منگنز از فاز آستنیت تشکیل شده و کاربیدهای بوجود آمده نیز به لحاظ مقدار بالای کربن و عناصر کاربیدزا مانند Mn و Cr می باشد. بیشتر رسوب کاربید در امتداد مرزدانه در جریان فرآیند انجماد آرام است.

شکل b 3 ریزساختار فولاد هدفیلد پس از عملیات انحلالی در 1000 درجه سانتی گراد را نشان می دهد که هنوز کاربیدها حضور دارند هر چند در مقایسه با نمونه ریختگی اندازه دانه بزرگ شده است، علت این امر وجود درصد بالای کروم (کمتر از 2 درصد) بوده که موجب پایداری کاربید گردیده است. درجه حرارت عملیات انحلالی بالاتر قبل از کوئنچ ضروری است (6).

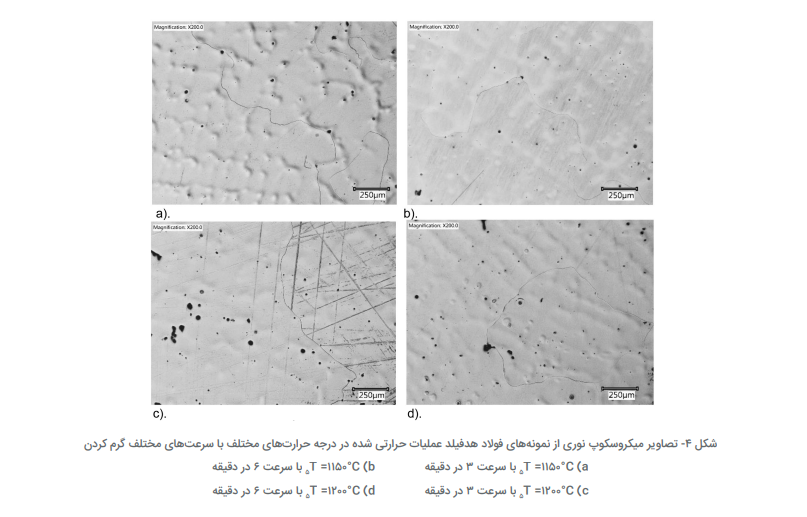

با بالارفتن درجه حرارت آستنیته کردن (1200 – 1100 درجه سانتی گراد) تعداد کاربیدها کاهش یافته لیکن اندازه دانه براساس شکل های c3 تا e 3 درشت تر می شود. در شکل های a4 تا d4 تاثیر سرعت گرم شدن نشان داده شده و اثبات گردیده با سرعت های گرم شدن 3 و 6 درجه سانتی گراد در دقیقه ترک داخلی ایجاد نشده است.

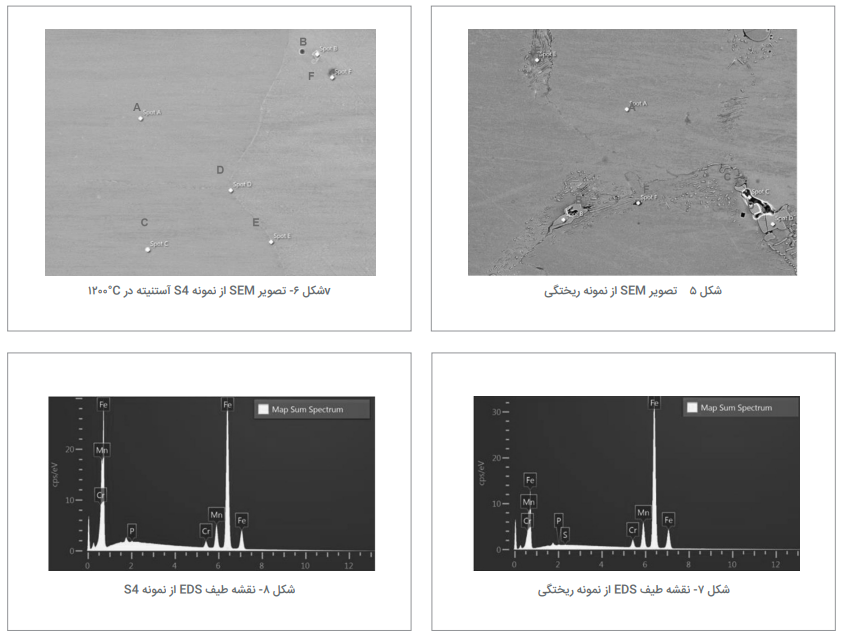

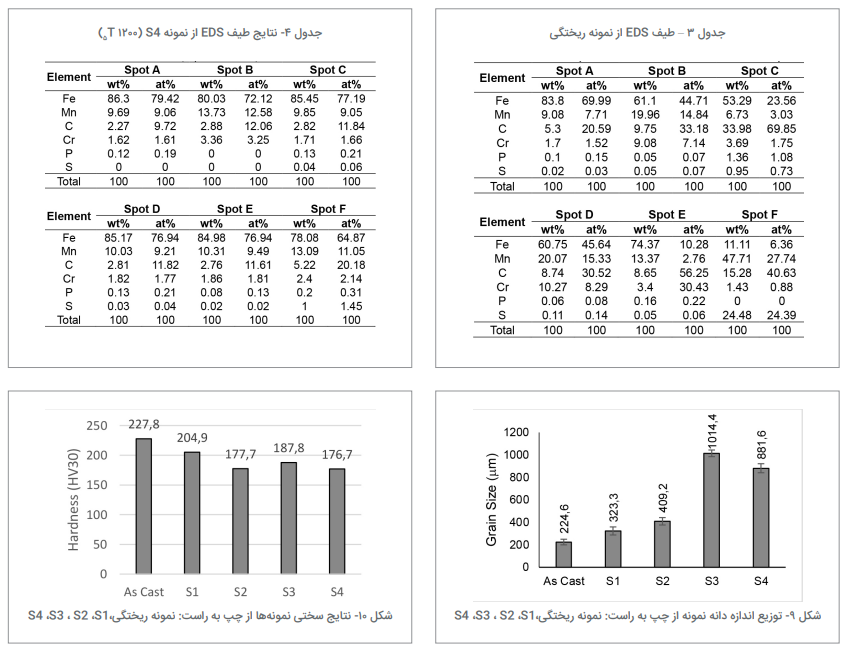

در سرعت پائین تر گرم کردن 3 درجه سانتی گراد در دقیقه نسبت به 6 در دقیقه تعداد کاربیدها کمتر بوده زیرا زمان برای انحلال در زمینه آستنیت کافی است اما با سرعت آرام تر گرم کردن بر رشد دانه مؤثر بوده و موجب ایجاد دانه های بزرگ تر می شود. نمونه ریختگی و 4S که در 1200 درجه سانتی گراد آستنیته شده بوسیله SEM – EDS مورد مطالعه قرار گرفت و در شکل های 5 و 6 نقاط انتخاب شده از (A تا F) در تصویر SEM تشخیص عناصر و توزیع کاربید نمونه های ریختگی و4 S به ترتیب ارائه شده است.

در شکل 7 نیز طیف عناصر به وسیله EDS از نمونه ریختگی و در شکل 8 نمونه 4 S ملاحظه می شود. نتایج طیف عناصر در EDS نمونه های ریختگی و4 S به ترتیب در جداول 3 و 4 به طور خلاصه ارائه گردیده است. مقایسه شکل های 5 و 6 نشان می دهد مقدار کاربید در نمونه عملیات حرارتی شده کمتر است. در تصاویر 5 و 6 کاربیدهای حاضر در مرزدانه مشاهده می شود و بنابر نتایج جداول 3 و 4 مقدار عناصر کاربیدزا مانند Cr, Mn پس از عملیات انحلالی کم می شود. در شکل 9 اندازه دانه نمونه ها که با روش تقاطع خطی انداز ه گیری گردیده مبین درشت شدن با افزایش درجه حرارت است (16).

نمونه ریختگی دارای کوچکترین دانه با اندازه 6/ 224 میکرون، نمونه 1 S اندازه دانه 3/ 323 میکرون، نمونه S2 معادل2/ 409 میکرون، نمونه S3 اندازه دانه 4/ 1014 میکرون و در نمونه S4 اندازه دانه 6/ 881 میکرون بوده است. اندازه دانه با بالا رفتن درجه حرارت آستنیته کردن به دلیل مکانیزم رشد دانه ها ، افزایش می یابد. بنابر نظریه 28 (Hall – Petch )و 27 اندازه دانه بر استحکام (تنش تسلیم) فلزات از جمله فولاد هدفیلد موثر است.

دانه کوچکتر مانع مکانیزم تغییر شکل به وسیله نابجایی و دوقلویی ها می شود. براساس نتایج شکل 10 دانه کوچکتر موجب سختی بالاتر نیز می گردد. توزیع سختی نمونه ها نموارد در شکل 10 ارائه شده که در آن از چپ به راست سختی رو به افزایش است. از آنجا که کاربید در مقایسه با فاز آستنیت سخت تر است با کاهش کاربید سختی نمونه نیز کاهش می یابد. همچنین بررسی این روند را در رابطه با توزیع اندازه دانه نشان داده سختی نمونه های ریختگی در عملیات انحلالی شده بدین ترتیب بودند:

نمونه ریختگی 8/227 30 HV ، S130204/1 HV، نمونه= S2 7/177 30 HV ، 177 /7 HV30 =S2 ، 187 /8 HV30 =S3، 176 /7 HV30 =S4

4- نتیجه گیری

از نتایج آزمایشات می توان مواردی را بدین شرح نتیجه گیری نمود:

-4 -1 با افزایش درجه حرارت آستنیته کردن از 1000 ، 1100 ،1150 و 1200 درجه سانتی گراد کاربیدهای بیشتری در زمینه آستنیت فولاد هدفیلد حل می شود.

-4 -2 ریزساختار آلیاژ در شرایط ریختگی نشان می دهد دارای یک زمینه آستینت با کاربیدهایی در امتداد مرزدانه است.

-4 -3 با افزایش درجه حرارت آستنیته کردن اندازه دانه افزایش می یابد.

-4 -4 اندازه دانه ها بدین صورت بوده:

نمونه ریختگی= 6/ 224 میکرون، نمونه 1 = S3 / 323 میکرون،

نمونه 2 = S2 / 409 میکرون، نمونه 3 = S4 / 1014 میکرون، نمونه 4 = S6 / 881 میکرون

-4 -5 سختی با افزایش درجه حرارت آستنیته کردن کاهش یافته و نمونه ریختگی بالاترین سختی را داشته است.

نمونه ریختگی 227/8 HV30= ، 176/7HV30=S4 187/8 HV30=S3 177/7 HV30=S2 204/9 HV30=S1

منابع:

[1] Joseph D. Weeks, “Hadfield’s Manganese Steel,” Science(1979), vol. ns-12, no. 306, pp. 284–284, 1888, doi: 10.1126/science ns-12.306.284.

[2] M. Sabzi and M. Farzam, “Hadfield manganese austenitic steel:

A review of manufacturing processes and properties,” Materials

Research Express, vol. 6, no. 10, 2019, doi: 10.1088/2053-1591/ ab3ee3.

[3] R. Jacob, S. Raman Sankaranarayanan, and S. P. Kumaresh Babu, “Recent advancements in manganese steels-A review,”in Materials Today: Proceedings, vol. 27, no. 3, pp. 2852-2858, 2019. doi: 10.1016/j.matpr.2020.01.296.

[4] Y. Gao, P. Wang, Y. Liu, J. Xu, Z. Dong, and K. Wang,“Investigation on wheel-rail contact and damage behavior in a flange bearing

frog with explicit finite element method,” Mathematical Problems in Engineering, vol. 2019, 2019, doi: 10.1155/2019/1209352.

[5] R. A. Al-Samarai and H. Haftirman, “Tribological properties of Al2o3-Zro2 composite coating by lubrication,” SINERGI, vol. 25, no. 3, pp. 371–380, Aug. 2021, doi: 10.22441/sinergi.2021.3.014.

[6] D. K. Subramanyam, A. E. Swansiger, and H. S. Avery, “Austenitic

Manganese Steel,” in ASM Handbook, Volume 1, Properties and

Selection: Irons, Steels, and High Performance Alloys, 2005, pp. 1274–1302. doi: 10.31399/asm.hb.v01.a0001045.

[7] Q. Q. Ren, T. Liu, S. Il Baik, Z. Mao, B. W. Krakauer, and D. N. Seidman, “The effects of alloying elements on the peritectic range of Fe–C–Mn–Si steels,” Journal of Materials Science, vol. 56, no. 10, pp. 6448-6464, 2021, doi: 10.1007/s10853-020-05602-6.

[8] T. Cao, C. Cheng, F. Ye, H. Xv, and J. Zhao, “Relationship between carbon segregation and the carbide precipitation along grain boundary based on the structural unit model,” Journal of Materials Science, vol. 55, pp. 7883-7893, 2020, doi: 10.1007/s10853-020-04537-2.

[9] S. Ayadi and A. Hadji, “Effect of Chemical Composition and Heat Treatments on the Microstructure and Wear Behavior of Manganese Steel,” International Journal of Metalcasting, vol. 15, no. 2, pp. 510-519, 2021, doi: 10.1007/s40962-020-00479-2.

[10] U. Gürol and S. C. Kurnaz, “Effect of carbon and manganese content on the microstructure and mechanical properties of high manganese austenitic steel,” Journal of Mining and Metallurgy, Section B: Metallurgy, vol. 56, no. 2, 2020, doi: 10.2298/ JMMB191111009G.

[11] T. Dement, N. Popova, and I. Kurzina, “Influence of the C and Mn concentration on the grains size of the Fe-Mn-C alloy,” in AIP Conference Proceedings, 2016. doi: 10.1063/1.4964553.

[12] Y. S. Ham, J. T. Kim, S. Y. Kwak, J. K. Choi, and W. Y. Yoon, “Critical cooling rate on carbide precipitation during quenching of austenitic manganese steel,” China Foundry, vol. 7, no. 2, pp. 178–182, 2010.

[13] S. Mishra and R. Dalai, “A comparative study on the different heat-treatment techniques applied to high manganese steel,” in Materials Today: Proceedings, 2021. doi: 10.1016/j.matpr.2020.12.602.

[14] A. A. Mohamed, M. K. El-fawkhry, and W. M. El-nahas, “The Effect of Precipitation Hardening on the Properties Hadfield Steel,” ERJ. Engineering Research Journal, vol. 43, no. 2, pp. 119–125, Apr. 2020, doi: 10.21608/erjm.2020.83899.

[15] M. Beheshti, M. Zabihiazadboni, M. C. Ismail, S. Kakooei, and S. Shahrestani, “Investigation on Simultaneous Effects of Shot Peen and Austenitizing Time and Temperature on Grain Size and Microstructure of Austenitic Manganese Steel (Hadfield),” in IOP

Conference Series: Materials Science and Engineering 328, 2018,

- 1–8. doi: 10.1088/1757-899X/328/1/012006.

[16] H. R. Jafarian, M. Sabzi, S. H. Mousavi Anijdan, A. R. Eivani, and N. Park, “The influence of austenitization temperature on microstructural developments, mechanical properties, fracture mode and wear mechanism of Hadfield high manganese steel,” Journal of Materials Research and Technology, vol. 10, pp. 819-831, 2021, doi: 10.1016/j.jmrt.2020.12.003.

مقالات و اخبار

یک نظر در “تأثیر سرعت گرم کردن و درجه حرارت آستنیته کردن بر ریزساختار و سختی فولاد هدفیلد”

ممنون از مقالهٔ آموزندهتون