خانه » مقالات » تبلور و انجماد فولاد ریختگی GX2CrNiMoCuN25-6-6-3 و ریز ساختار آن در شرایط ریختگی و پس از عملیات حرارتی

تبلور و انجماد فولاد ریختگی GX2CrNiMoCuN25-6-6-3 و ریز ساختار آن در شرایط ریختگی و پس از عملیات حرارتی

چکیده:

مقاله حاضر نتایج تحقیقی در زمینه تبلور و ریزساختار فولاد ریختگی داپلکس گرید GX2CrNiMoCuN25-6-6-3 است. این آلیاژ با ترکیبی شیمیایی منطبق با استاندارد PN-EN 10283 بوده لیکن به دلیل کمبود منابع و هزینهها افزودنیهای آلیاژی آن مانند Cu ،Mo ،Mn ،Ni ،Cr ،و N در کمترین حد مجاز استاندارد بوده است.

بر اساس مشتق آنالیز حرارتی DTA فرآیند تبلور و انجماد با یک مدل ریختگی پلکانی با ضخامتهای مستقل 10 ، 20 ، 40 و 60 میلی متر مورد بررسی و آنالیز قرار گرفت. تأثیر ضخامت قطعه ریختگی نیز در ریزساختار فولاد هم در شرایط ریختگی و هم پس از عملیات حرارتی انحلالی مطالعه گردید.

ترکیب فازی ریزساختار فولاد ریختگی نیز با استفاده از یک میکروسکوپ نوری و آنالیز فازی با اشعه X تعیین شد. بررسی نتایج آزمایشات نشان میدهد که تبلور و انجماد فولاد ریختگی مورد مطالعه دارای مکانیزم فریتی بوده در حالی که در اثر استحاله فاز جامد فاز آستنیت نیز تشکیل شده است. در این فولاد در شرایط ریختگی میل به رسوب فاز ناخواسته بین فلزی Fe-Cr از نوع σ در ریزساختار فارغ از ضخامت دیواره قطعه وجود دارد.

البته ضخامت جداره در شرایط ریختگی بر اندازه آستنیت مؤثر است به طوری که در قسمت ضخیم تر دانههای فاز γ عریض تر هستند. اثرات فوق الذکر بر ریزساختار در فولاد ریختگی داپلکس به طور مؤثری بوسیله عملیات حرارتی از نوع هایپر کوئنچ قابل حذف است.

1-مقدمه:

بر اساس منابع مختلف و یافتههای 200 سال گذشته (1 و 2) در کاربردهای صنعتی میل به استفاده از فولاد ریختگی به عنوان یک آلیاژ ریخته گری شده متشکل از آهن و کربن در مقدار کمتر از 1/ 2 درصد با سایر عناصر بدون عملیات تغییر شکل پلاستیک وجود دارد. باید توجه داشت که فقدان تکنولوژی شکل دادن فولاد ریختگی بوسیله تغییر شکل پلاستیک این آلیاژ را از انواع مشابه تفکیک میکند زیرا ترکیب شیمیایی آن متفاوت است.

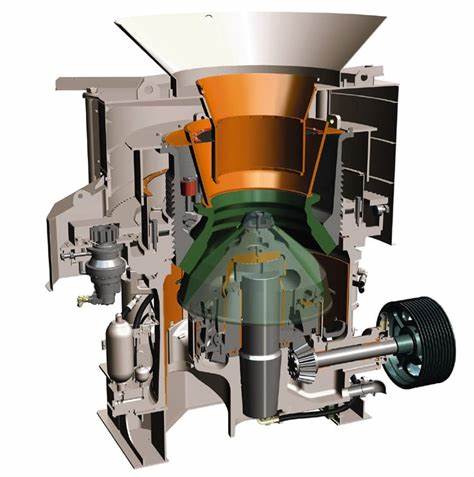

بنابراین شکل قطعه فولاد ریختگی بوسیله ریخته گری مذاب درون محفظه قالب ماسه ای یا فلزی و انجماد و سرد شدن آن ایجاد میشود. البته مراحل بعدی مانند سایر فولادها شامل انجام عملیات حرارتی است. نکته حائز توجه اینکه در فولاد ریختگی علاوه بر دو عنصر اصلی Fe و C در ترکیب شیمیایی سایر عناصر آلیاژی نیز در یک غلظت مشخص افزوده میشود که در این صورت فولادهای ریختگی به دو گروه غیرآلیاژی یا کربنی و یا فولادهای آلیاژی تفکیک میگردند. در بین فولادهای ریختگی آلیاژی یکی مهم ترین گروهها فولادهای ریختگی مقاوم به خوردگی هستند که عناصر اصلی آلیاژی آنها Ni ،Cr و Mo است.

به دلیل خصوصیات کاربردی توجه ویژه ای به فولادهای ریختگی با ریزساختار فریتی – آستنیتی تحت نام فولادهای ریختگی داپلکس میشود (14 تا 3). با مروری در تاریخچه فولادهای ریختگی داپلکس در مقالات (4 و 3) میتوان چنین در نظر گرفت که در گروه فولادهای آلیاژی مقاوم به خوردگی جدیدترین محسوب میشوند. بنابراین یک قابلیت و پتانسیلی برای تحقیق و توسعه هم از نظرترکیب شیمیایی و هم فرآیند تولید در این مورد وجود دارد.

به همین لحاظ تشریح فرآیند تبلور، انجماد و تر کیب فاز نهایی ریزساختار فولاد داپلکس GX2CrNiMoCuN 25-6-3-3 در شرایط ریختگی و بعد از عملیات حرارتی با ترکیبی شیمیایی مطابق استاندارد PN-EN 10283 ولی به دلیل کمبود منابع و هزینهها با حداقل عناصر آلیاژی مانند Cu ،Mo ،N ،Mn ،Ni ،Cr هدف تحقیق حاضر قرار گرفت.

2–محدوده تحقیق

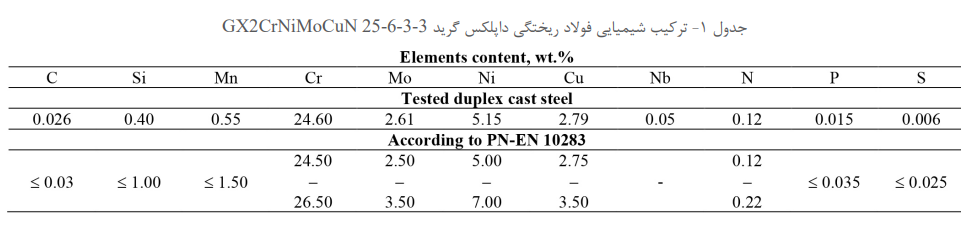

ترکیب شیمیایی بوسیله ی کاسپکترومتر نشر نوری GDS500A شرکت LECO تعیین و در جدول 1 نشان داده شده است. با وجود محدودیت عناصر آلیاژی مانند Cu ،Mo ،Mn ،Ni ،Cr و N در پایین ترین حد مجاز استاندارد ترکیب شیمیایی فولاد مورد مطالعه با الزامات استاندارد PN-EN 10283 انطباق داشته است (جدول 1)

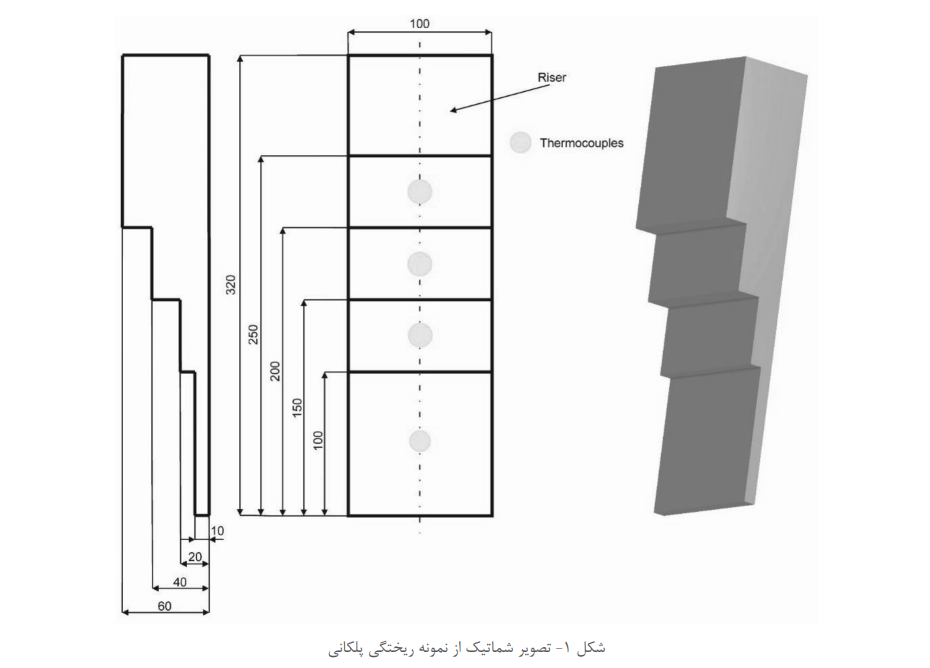

شکل 1 تصویری از مدل پلکانی ریخته گری با ضخامت01 ، 20 ، 40 و 60 میلیمتر در کنار ترموکوپل های Pt-PtRh10 را نشان میدهد. فولاد در یک کوره القایی ذوب و درجه حرارت بارریزی °C 1590 بوده است. قالب از ماسه کوارتز با فن آوری Alphaset آماده گردیده.

بررسی و آنالیز فرآیند تبلور نیز با استفاده از روش DTA بر اساس تغییرات درجه حرارت با به کارگیری ثبات Crystal Digraph-PC در جریان انجماد مذاب و سرد شدن آن تا شرایط جامد انجام شد. منحنیهای ثبت شده سرد شدن T=(f)t امکان محاسبه منحنیهای انجماد و تبلور dT/dt را فراهم کرده است. از آنجا که دامنه تحقیق هم در شرایط ریختگی و هم شرایط عملیات حرارتی شده بوده عملیات حرارتی انحلالی با استفاده کوره مقاومتی LINN HIGH TERM VMK-1600-G در °C 1080 به مدت 900 ثانیه و سپس سرد شدن در آب °C 25 انجام شد.

پارامترها و عوامل عملیات حرارتی با توجه به مقالات قبلی نگارندگان (1 و 13) تعیین گردید. آزمایشات متالوگرافی با استفاده از سمباده زنی، پولیش و سپس اچ الکترولیتی و در نهایت با یک میکروسکوپ نوری N150LV شرکت NIKON انجام شد. محلول اچFe19 Mi با ترکیب 3 گرم ۱۰ ، FeCl3 سانتیمتر مکعب HCl و ۹۰ سانتیمتر مکعب C2H5OH و به روش الکترولیتی با 15 ولت به مدت 30 ثانیه بوده است. به وسیله آنالیز تصویری با نرم افزار 3.0NIS-Elements v.F بر روی میکروسکوپ نوری، اندازه دانه و آنالیز کمی درصد فریت و آستنیت و سایر فازها در ریزساختار فولاد ریختگی داپلکس تعیین گردید.

با روش پراش اشعه X و بوسیله یک دیفرکتومتر X Pert Pro بوسیله PANALYTICAL شرکت فیلیپس و تحت زاویه از 10 تا 120 درجه با هر مرحله 05 /0 درجه و حدود زمانی 50 ثانیه ، با فیلتر آندکبالت و استفاده از دادههای 2 ICDD فازهای موجود در ریزساختار مشخص شد. به علاوه آزمایشات سختی برای هر ضخامت در شرایط ریختگی و پس از عملیات حرارتی با روش برینل و دستگاه KABID PRESS B4CS، ساچمه کاربید زینتر شده به قطر 10 میلی متر و بار اعمالی 29420 نیوتن انجام گردید.

3- نتایج و سگالش

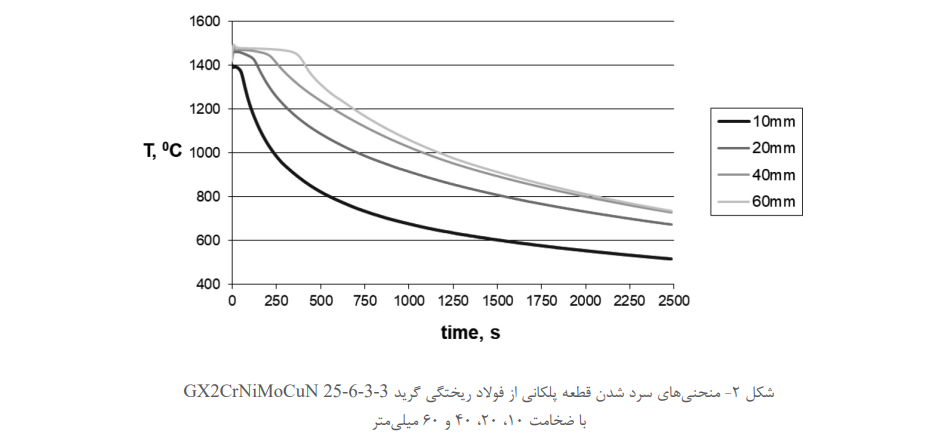

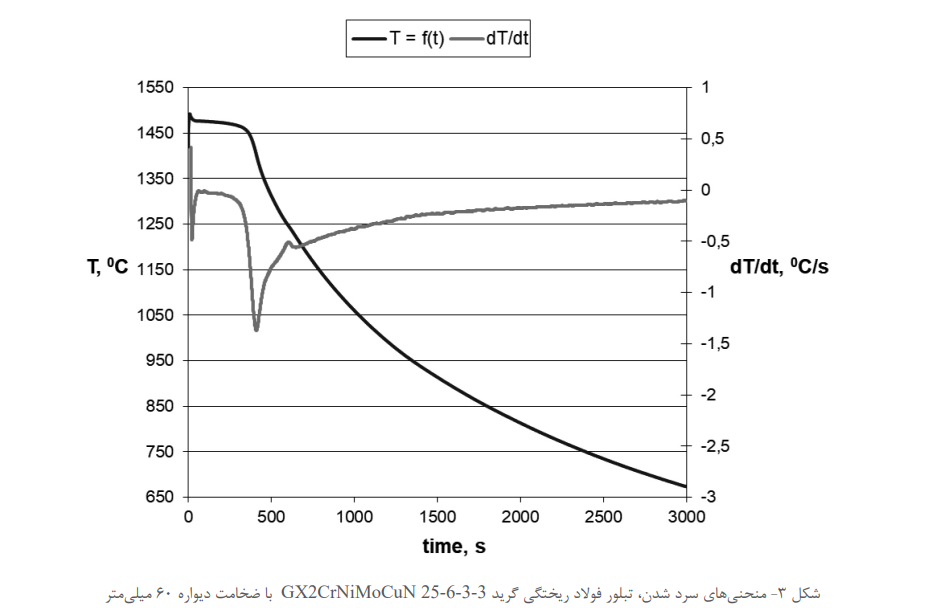

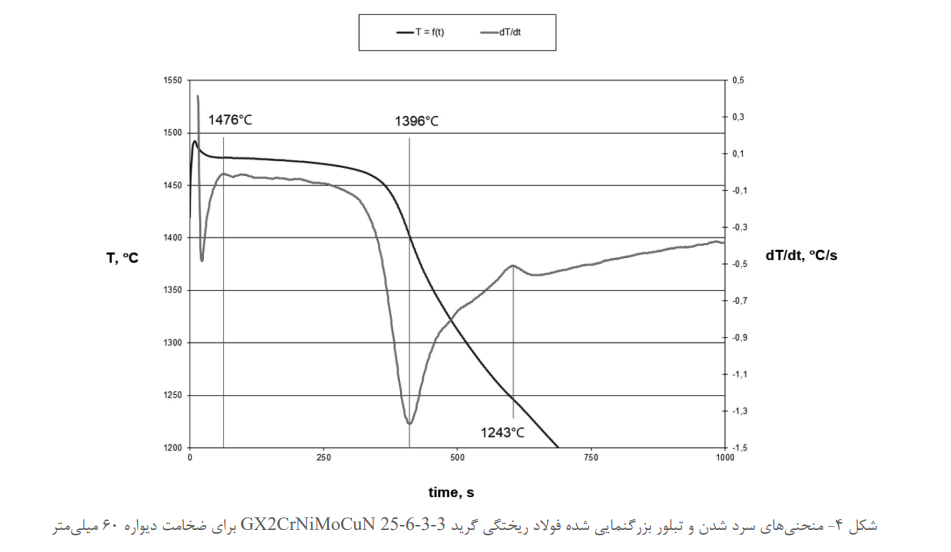

شکل 2 منحنیهای سرد شدن ثبت شده برای پلههای مستقل قطعه ریختگی را نشان میدهد. از نتایج میتوان دریافت به دلیل سینتیک سرد شدن متفاوت برای قطعات ریختگی باضخامتهای مختلف 10، 20 و 40 میلیمتر تمامی اثرات حرارتی قابل ملاحظه ای از استحالههای فازی در فولاد ریختگی GX2CrNiMoCuN 25-6-3-3 منجمد شده در قالب ثبت نشده است. با توجه این موضوع آنالیز DTA به طور مشروح برای ضخامت 60 میلیمتری (شکلهای 3 و 4) انجام شد.

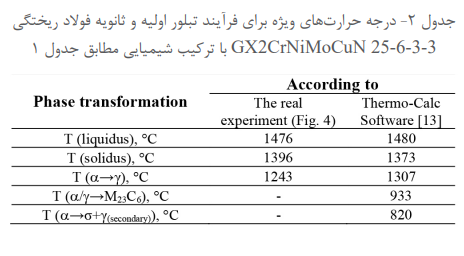

درجه حرارت حد مذاب °C 1476 بوده در حالی که درجه حرارت پایان انجماد °C1396 است. به علاوه یک اثر حرارتی در اثر استحاله شرایط جامد α→γ در درجه حرارت 1243 °C تشخیص داده شد.

به طور کلی مقادیر تعیین شده آزمایشگاهی از درجه حرارتهای ویژه با مقادیر به دست آمده از روش محاسبه شده با نرم افزار Thermo-Calc که در مقاله 13 (جدول 2) نیز ارائه گردیده سازگار است. برخی تفاوتهای جزئی که میتواند منتج از سینتیک متغیر فرآیند انجماد عملی، در مدل محاسبه از طریق شبیه سازی در نظر گرفته نشد. البته آنالیز DTA هیچ اثرات حرارتی از کاربیدهای M23C6 و فاز σ را نشان نداد.

این امر میتواند در اثر حساسیت روش اندازه گیری به کار رفته برای فازهایی که در مقادیر کوچک در ساختار قطعه ریختگی بوجود میآید، باشد. اثرات حرارتی بوجود آمده در اثر رسوب فاز σ در مقاله (7) ارائه شده است.

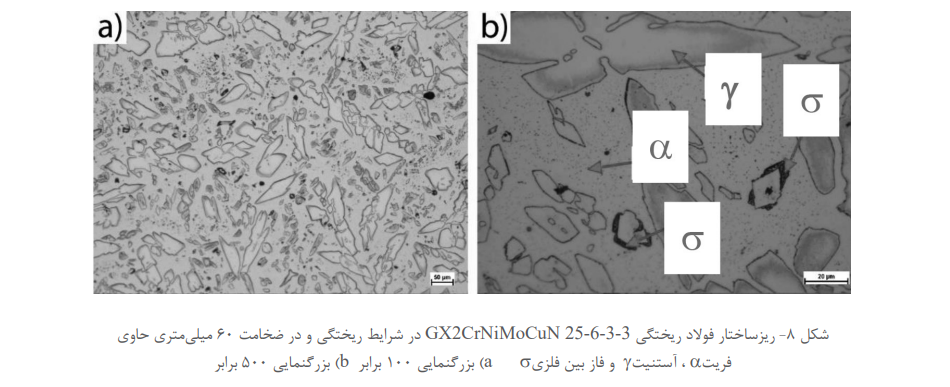

در این مطالعه که بر روی مکانیزم تبلور برای یک فولاد ریختگی داپلکس مشابه انجام شده که حاوی یک مقدار بیشتری از فاز بین فلزی Fe-Cr در شرایط ریختگی بوده که در قبل اشاره شده است. نتایج به دست آمده در آزمایشات تبلور فولاد ریختگی گرید GX2CrNiMoCuN 25-6-3-3 بر اساس آنالیز ریزساختار قطعات ریختگی پلکانی با ضخامت 10، 20، 40 و 60 میلیمتر در شرایط ریختگی، در شکلهای 5 تا 8 نشان داده شده است.

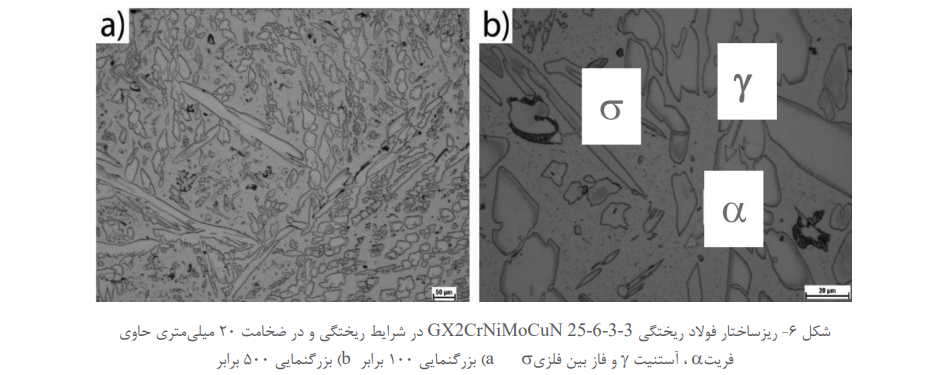

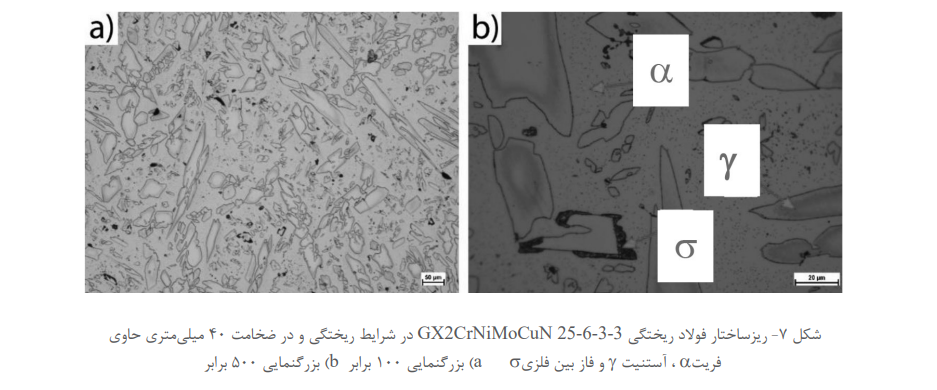

مشخص گردید که در شرایط ریختگی بدون در نظر گرفتن ضخامت قطعه، ریزساختار فولاد ریختگی گرید GXCrNiMoCuN 25-6-3-3 شامل فریت α آستنیت γ و فاز بین فلزی σ در مرزدانههای γ است.

البته ضخامت قطعه ریختگی بر اندازه دانه مؤثر بوده که برای مواردی تحت آنالیز میتواند بوسیله عرض و پهنای فاز آستنیت تشریح گردد. اندازه گیریهای انجام شده برای ضخامتهای 10، 20، 40 و 60 میلیمتر نشان داد که میانگین عرض دانههای آستنیت به ترتیب در حدود 16 ، 17 ، 20 و 25 میکرون است. به علاوه آنالیز کیفی ملاحظه ای از ضخامت دیواره بر مقدار فاز σ ندارد.

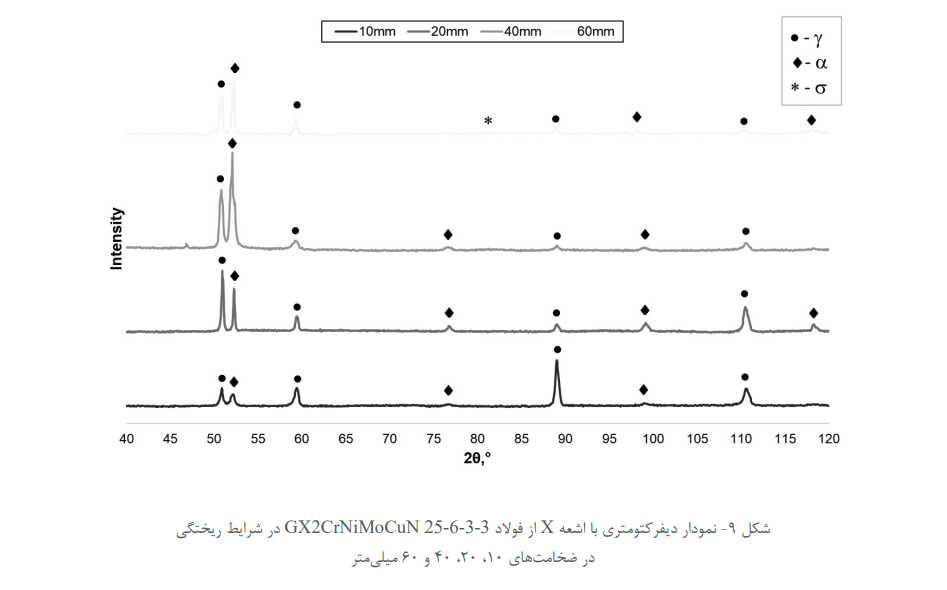

این یافته با نتایج دیفرکتومتری با X-ray که در شکل 9 ارائه شده تائید میگردد. در این نتایج فقط های بوجود آمده از فریت α و آستنیت γ تشخیص داده شده اند بنابراین میتوان نتیجه گیری کرد که مقدار فاز σ در قطعات ریختگی مورد بررسی با ضخامتهای مختلف بسیار کوچک تر از مقادیر محاسبه شده از شرایط مدل انجماد با استفاده از بسته نرم افزاری (Thermo-Calc 16/4 درصد بر اساس تحقیق 13) بوده در حالی که مقدار آن از 4 درصد تجاوز نمیکند و این مقدار از حد تشخیص دیفرکتومتر X-ray کمتر است. به هر صورت آنالیز کمی برای تعیین اثر ضخامت جداره بر مقدار فریت α، آستنیت γ و فاز σ استفاده شد و بر اساس نتایج مشخص گردید افزایش ضخامت دیواره قطعه به میزان اندکی مقدار فاز α و σ افزایش میدهد ولی مقدار γ کم میشود.

اندازه گیریها نشان داد که برای ضخامتهای 10 ، 20 ،40 و 60 میلیمتر میانگین مقدار فازهای γ،σ و α به ترتیب 2/ 46 / 52 ، 4/ 41 / 55 ، 4/ 41 / 55 و 4/ 37 / 59 است. به طور کلی مشابه این روند در مورد تأثیر ضخامت دیواره بر ترکیب فازهای موجود در فولادهای ریختگی داپلکس همچنین در مقالات 6 و 14 نیز ارائه شده است. به علاوه حضور فاز σ در چنين ميزان اندک به طور قابل ملاحظه بر سختی فولاد ریختگی گرید تأثیر ندارد و اندازه گیریها نشان داد که برای یک ضخامت دیواره 10 ، 20 ، 40 و 60 میلیمتر میانگین سختی در شرایط ریختگی به ترتیب (5 ±) 229 ، (9 ±) 241 ، (7 ±) 229 و ( 7±) 217 برنیل است.

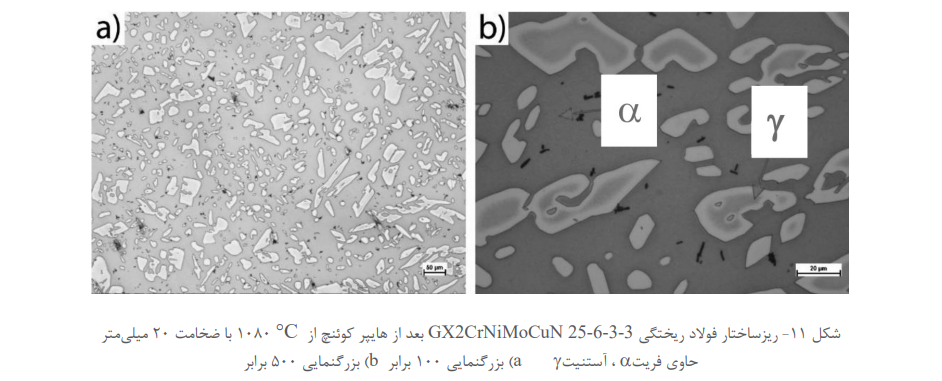

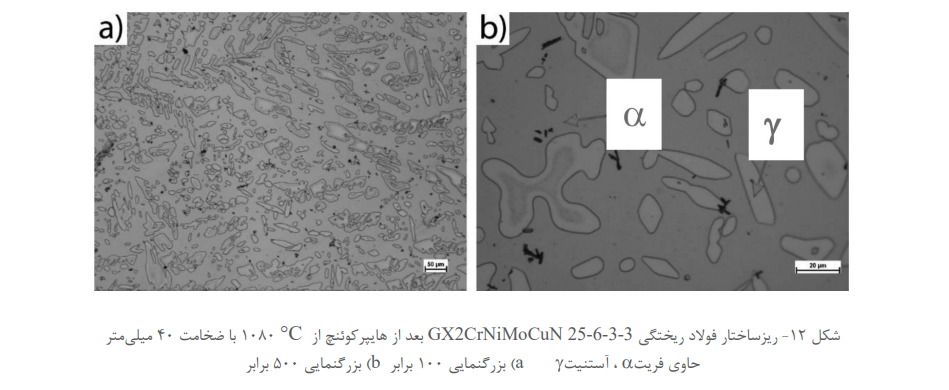

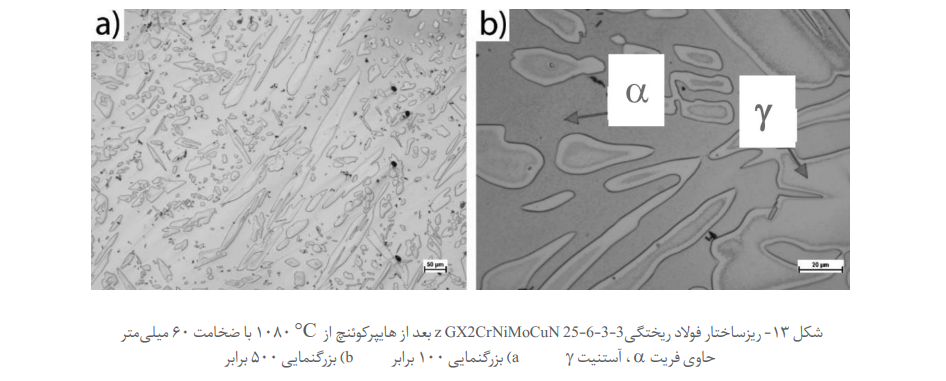

با وجود مقادیر کم فاز موجود در ریزساختار فولاد ریختگی مورد آزمایش، برای دستیابی به خصوصیات دلخواه الزامی مطابق توضیحات مفصل در مقالات(3 ،5 و 6) و (11 تا 13) حذف کامل این فاز ضروری است. با توجه به موارد فوق الذکر قطعات ریختگی تحت عملیات حرارتیهایپر کوئنچ از درجه حرارت ° C 1080 قرار گرفتند. با انجام این فرآیند امکان دستیابی به ریزساختار دو فازی بدون رسوبات فاز وجود دارد (شکلهای 10 تا13).

به علاوه این نوع عملیات حرارتی یکنواخت کردن ریزساختار را در رابطه با تغییر ضخامت دیواره میسر میسازد. اندازه گیریهای انجام شده نشان میدهد که برای ضخامتهای 10، 20، 40 و 60 میلیمتر میانگین عرض دانههای آستنیت به ترتیب 10، 13، 14 و 13 میکرون است.

به علاوه این نوع عملیات حرارتی یکنواخت کردن ریزساختار را در رابطه با تغییر ضخامت دیواره میسر میسازد. اندازه گیریهای انجام شده نشان میدهد که برای ضخامتهای 10، 20، 40 و 60 میلیمتر میانگین عرض دانههای آستنیت به ترتیب 10، 13، 14 و 13 میکرون است.

در مقابل شکل 14 نمودار دیفرکتومتری با اشعه X را بر روی قطعات ریختگی که تحت عملیات هایپرکوئنچ قرار گرفته اند تائید میکند که ریزساختار حاوی فریت α و آستنیت γ است. در مقابل شکل 14 نمودار دیفرکتومتری با اشعه X را بر روی قطعات ریختگی که تحت عملیات هایپرکوئنچ قرار گرفت هاند تائید میکند که ریزساختار حاوی فریت α و آستنیت γ است.

همچنین براساس نتایج آنالیز کمی مشخص گردید که عملیات حرارتی به کار رفته ترکیب شیمیایی فازی را در های مختلف قطعه ریختگی یکنواخت مینماید.

بدین ترتیب بعد از عملیات هایپرکوئنچ در فولاد ریختگی داپلکس متوسط مقدار فریت α معادل 52 درصد و آستنیت γ معادل 48 درصد بوده است. به علاوه باید اشاره کرد که مقادیر اشاره شده α و γ در ریزساختار فولاد ریختگی داپلکس مورد مطالعه با ترکیب شیمیایی ارائه شده در جدول ۱ و پس از عملیات هایپرکوئنچ از درجه حرارت1080 °C مشابه محاسبات بر پایه فرمولهای (4 تا 1) ارائه شده در مقالات 9، 6 و 11 است.

Creq مقدار معادل کروم، Nieq مقدار معادل نیکل، Tp درجه حرارت هایپرکوئنچ، α درصد مقدار فریت در ریزساختار فولاد ریختگی داپلکس، γ درصد مقدار آستنیت در فولاد ریختگی داپلکس به علاوه بعد از هایپرکوئنچ فولاد ریختگی گرید GX2CrNiMoCuN 25-6-3-3 هیچ تغییر قابل توجهی در سختی قطعات ریختگی در مقایسه با شرایط ریختگی پیش نیامد. اندازه گیری ها نشان داد که برای ضخامتهای 10 ، 20 ، 40 و 60 میلی متر میانگین سختی بعد از عملیات حرارتی به ترتیب ( 5±) 229 ، ( 8±) 217 ، 217 ( ±7 ) و ( 4±) 207 برینل بوده است.

در مجموع فولاد ریختگی GX2CrNiMoCuN 25-6-3-3 با ترکیب شیمیایی توسعه یافته با مکانیزم فریتی تبلور یافته و منجمد میشود. در حالی که آستنیت در نتیجه استحاله در فاز جامد به وجود میآید. مکانیزم تبلور تأییدی بر نتیجه گیری و مشاهدات ارائه شده به وسیله نویسنده مقاله 7 در خصوص فولاد ریختگی داپلکس با ترکیب شیمیایی مشابه است. این فولاد ریختگی در شرایط ریختگی میل به رسوب فاز بین فلزی ناخواسته Fe-Cr نوع σ در ریزساختار را مستقل از ضخامت دیواره قطعه دارد. البته ضخامت قطعه در شرایط ریختگی بر اندازه دانه آستنیت مؤثر بوده و ضخامت بیشتر موجب ایجاد دانه آستنیت γ پهن تر میگردد. اما عیوب اشاره شده در ریزساختار فولاد ریختگی داپلکس مورد مطالعه میتواند به طور مؤثری با انجام عملیات حرارتی هایپرکوئنچ حذف گردد. هایپرکوئنچ از °C 1080 امکان حذف رسوبات فاز σ و همچنین یکنواخت کردن ریزساختار را فراهم کرده و به طور قابل ملاحظه ای حساسیت به تغییر ضخامت قطعه را نیز کاهش میدهد. راه دیگر کاهش مقدار فاز σ تخلیه زودهنگام قطعه در درجه حرارت حدود ° C 1000 و سرد کردن آن در جریان هوا بوده که در مقالات 6 و 13 مطرح گردیده است.

4- نتیجه گیری

از بررسی نتایج به دست آمده میتوان چنین نتیجه گیری نمود:

4-1 فولاد ریختگی داپلکس گرید GX2CrNiMoCuN 25-6-3-3 با ترکیب شیمیایی مشخص شده با مکانیزم فریتی تبلور یافته و منجمد میشود در حالی که آستنیت حاصل استحاله در فازجامد میباشد.

2-4فولاد ریختگی داپلکس گرید GX2CrNiMoCuN 25-6-3-3 با ترکیب شیمیایی مشخص شده میل به رسوب فاز بین فلزی Fe-Cr ناخواسته از نوع σ مستقل از ضخامت قطعه دارد.

4-3 با افزایش ضخامت قطعه ریختگی فولاد داپلکس GX2CrNiMoCuN 25-6-3-3 با ترکیب شیمیایی مشخص شده باعث بزرگ شدن دانههای آستنیت در شرایط ریختگی خواهد گردید.

4- 4 برای فولاد ریختگی داپلکس گرید GX2CrNiMoCuN 25-6-3-3 با ترکیب شیمیایی مشخص شده عملیات حرارتی مانند هایپر کوئنچ از1080°C امکان حذف کامل رسوبات فاز و یکنواخت شدن ریزساختار و همچنین کاهش قابل توجه حساسیت به تغییر ضخامت قطعه فراهم میشود.

منبع خارجی: Archives of Foundry Engineering Issues 3/2023

منبع فارسی: ماهنامه آبان 1402 – صنعت ریخته گری

ترجمه: عبدالحمید قدیمی

منابع:

[1] Chojecki, A., Telejko, I. (2003). The foundry engineering

of cast steel. Kraków: Akapit. (in Polish).

[2] Perzyk, M., Waszkiewicz, S., Kaczorowski, M., Jopkiewicz,

- (2004). Foundry engineering. Warszawa: WNT.

(in Polish).

[3] Gunn, R. (1997). Duplex stainless steels – microstructure,

properties and applications. Cambridge: Woodhead

Publishing.

[4] Stradomski, G. (2016). Influence of the sigma phase

morphology on shaping the properties of steel and duplex

cast steel. Częstochowa: Publishers of Czestochowa

University of Technology. (in Polish).

[5] Voronenko, B. (1997). Austenitic-ferritic stainless

steels: A state-of-the-art review. Metal Science and Heat

Treatment. 39(10), 428-437. https://doi.org/10.1007/

BF02484228.

[6] Kalandyk, B. (2011). Characteristics of microstructure

and properties of castings made from ferritic-austenitic

steel. Katowice – Gliwice: AFE. (in Polish).

[7] Stradomski, G. (2017). The analysis of AISI A3 type

ferritic-austenitic cast steel crystallization mechanism.

Archives of Foundry Engineering. 17(3), 229-233. https://

doi.org/10.1515/afe-2017-0120.

[8] Šenberger, J., Pernica, V., Kaňa, V. & Záděra, A.

(2018). Prediction of ferrite content in austenitic Cr-Ni

steel castings during production. Archives of Foundry Engineering.

18(3), 91-94. https://doi.org/10.24425/123608.

[9] Kaňa, V., Pernica, V., Záděra, A. & Krutiš, V. (2019).

Comparison of methods for determining the ferrite

content in duplex cast steels. Archives of Foundry

Engineering. 19(2), 85-90. https://doi.org/10.24425/

afe.2019.127121.

[10] Yamamoto, R., Yakuwa, H., Miyasaka, M. & Hara,

- (2019). Effects of the α/γ-phase ratio on the corrosion

behavior of cast duplex stainless steel. Corrosion. 76(9), 815-825. https://doi.org/10.5006/3464.

A R C H I V E S o f F O U N D R Y E N G I N E E R I N

G V o l u m e 2 3 , I s s u e 3 / 2 0 2 3 , 9 4 – 1 0 3 103

[11] Jurczyk, P., Wróbel, T. & Baron, C. (2021). The

influence of hyperquenching temperature on microstructure

and mechanical properties of alloy cast steel

GX2CrNiMoCuN 25-6-3-3. Archives of Metallurgy

and Materials. 66(1), 73-80. https://doi.org/10.24425/

amm.2021.134761.

[12] Kalandyk, B., Zapała, R. & Pałka, P. (2022). Effect of

isothermal holding at 750 °C and 900 °C on microstructure

and properties of cast duplex stainless steel containing24% Cr-5% Ni-2.5% Mo-2.5% Cu. Materials. 15(23), 1-17. https://doi.org/10.3390/ma15238569.

[13] Wróbel, T., Jurczyk, P., Baron, C. & Jezierski, J.

(2023). Search for the optimal soaking temperature for

hyperquenching of the GX2CrNiMoCuN 25-6-3-3 duplex

cast steel. International Journal of Metalcasting. https://

doi.org/10.1007/s40962-023-01020-x. (in print).

[14] Głownia, J. & Banaś, J. (1997). Effect of modification

and segregation on the delta-ferrite morphology and

corrosion resistance of cast duplex steel. Metallurgy and

Foundry Engineering. 23(2), 261-267.

مقالات و اخبار

یک نظر در “تبلور و انجماد فولاد ریختگی GX2CrNiMoCuN25-6-6-3 و ریز ساختار آن در شرایط ریختگی و پس از عملیات حرارتی”

چرا بعضی فولادهای ریختگی بعد از انجماد ترک میخورن؟ ممکنه ترکیب شیمیاییشون تأثیر داشته باشه؟