تفاوت فورج و ریخته گری از زوایای مختلف

فورج یک روش پردازشی است که با استفاده از فشار و ضربه، قطعات فلزی را شکل میدهد. این ضربات اغلب با چکش خاص آهنگری انجام میشود و در برخی مواقع، قطعه فورج بین دو یا چند ابزار فشاری نیز شکل میگیرد. ریختهگری یکی از قدیمیترین فرآیندهای معروف برای ایجاد شکل در فلزات بهشمار میرود. تفاوت فورج و ریخته گری در این است که فورج با استفاده از فشار و ضربه، فلز را شکل میدهد، درحالیکه ریختهگری از طریق ذوب کردن فلز و ریختن آن در قالب، قطعات را تولید میکند.

تفاوت فورج و ریخته گری در روش تولید

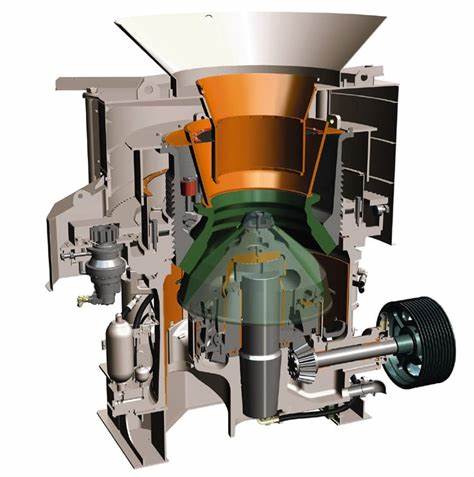

بررسی تفاوت فورج و ریخته گری در روش تولید بسیار مفید خواهد بود. در فورج، فلز تحتفشار قرار میگیرد و در دماهای بالا شکل میگیرد تا قطعات با خواص مکانیکی بسیار خوب و ساختار داخلی متراکم تولید شوند. این روش بهعنوان یک فرایند سریع و دقیق مطرح است و به تولید قطعات بادقت بالا و استحکام فوقالعاده منجر میشود. در مقابل، ریختهگری از طریق ذوب کردن فلز و ریختن آن در قالب صورت میگیرد. این فرایند مناسب برای تولید قطعات با اشکال و اندازههای متنوع است.

تفاوت فورج و ریخته گری در ساختار و خواص

تفاوت آنها در ساختار و خواص این دو روش وجود دارد. در فورج، بهوسیله فشار و حرارت، فلز بهصورت مکانیکی شکل میگیرد و ساختار داخلی متراکمی را ایجاد میکند. این ساختار متراکم باعث افزایش استحکام، مقاومت و سختی مواد میشود. بهعلاوه، قطعات حاصل از فورج به دلیل ساختار متراکم، خواص مکانیکی بسیار برجستهای دارند.

در فرایند ریختهگری، معمولا به ساختار داخلی با تراکم کمتر و گاهی وجود خوردگیها میانجامد. بههمین دلیل، استحکام و مقاومت مواد تولیدشده بهطورکلی کمتر از محصولات فورج است. بااینحال، ریختهگری به ایجاد قطعات با اشکال و اندازههای متنوع امکان میدهد و مزیتهای خود را در تولید مقیاس بزرگ و قطعات پیچیده دارد.

تفاوت فورج و ریخته گری در دقت و استحکام

تفاوت فورج و ریخته گری در دقت و استحکام وجود دارد. در فورج که یک فرایند تشکیل فلز تحتفشار بهشمار میرود، قطعات با ساختار داخلی متراکم و خواص مکانیکی بالا تولید میشوند. این فرایند بهدقت بسیار بالا و استحکام فوقالعاده ایجاد میکند که مناسب برای قطعات نیازمند استحکام و دقت بالا است.

از سوی دیگر، در ریختهگری، فلز ذوبشده در قالب ریخته میشود و قطعات با ساختار داخلی کمتر جلوه میکنند. این فرایند معمولا دقت کمتر و استحکام کمتری نسبت به فورج عمل میکند. بنابراین، انتخاب بین این دو روش بستگی به نیازهای خاص تولید و خواص موردنظر قطعات دارد.

تفاوت فورج و ریخته گری از نظر هزینه

تفاوت این دو روش، در جنبه هزینه و مخارج مرتبط با هر روش تولید است. در فورج، هزینههای سرمایهگذاری و تجهیزات، بهدلیل نیاز به تجهیزات، ماشینآلات گران و فشارهای بالا، احتمال دارد بسیار بالا باشد. این فرایند نیاز به نظارت دقیق توسط تکنیسینهای ماهر دارد که هزینههای افزوده ایجاد میکند.

در مقابل، ریختهگری بهعلت استفاده از قالب و فرایند ذوب فلز، معمولا هزینههای تجهیزات کمتری دارد. میتوان از قالبهای چند بار مصرف استفاده کرد که موجب کاهش هزینهها میشود. از طرف دیگر، ریختهگری بهدلیل روند ذوب کردن و سردشدن میتواند به هزینههای انرژی بیشتری نیاز داشته باشد.

تفاوت فورج و ریخته گری از نظر مزایا

از نظر مزایا تفاوت فورج و ریخته گری بسیار است. درحالیکه فورج با استفاده از فشار و حرارت، قطعات با خواص مکانیکی بالا و ساختار متراکم ایجاد میکند، ریختهگری از طریق ذوب کردن فلز و ریختن در قالب، محصولات با اشکال و اندازههای متنوع را ایجاد میکند.

مزایا فورج

- بهدلیل انجام فشارقوی بر روی قطعات فورج، نادرستیها بهندرت دیده میشوند، بنابراین این فرایند از نظر قابلیت اطمینان بسیار قوی است. اما بهعلت اینکه ریختهگری در قالب مایع انجام میشود، امکان وجود عیوب در ساختار نهایی وجود دارد.

- قطعات آهنگری بهراحتی قابل جوشکاری هستند. باتوجهبه اینکه فورج به تلخیص ساختار داخلی فلز میپردازد، محصول نهایی از استحکام، مقاومت و انعطافپذیری بالایی برخوردار است. بنابراین، استفاده از این فرایند، بهویژه برای تولید انبوه، بهترین گزینه بهنظر میرسد.

- روش فورج بهدلیل ثبات بیشتر در طول فرایند تولید، بهبود میبخشد. این بدان دلیل است که در حین ریختهگری، احتمال جداشدن آلیاژ از فولاد وجود دارد، بنابراین لازم است در طول فرایند ذوب و خنککردن، بهطور مداوم کنترل شود. فورج نسبت به عملیات حرارتی، پیشبینیپذیرتر و پایدارتر است و دقت بیشتری دارد.

- قطعات فورج دارای قابلیت شکلپذیری بالا و مقاومت زیاد در برابر ضربه هستند و بهطورکلی میتوان گفت که فرایند آهنگری، ساختار فلز را بهبود میبخشد. استفاده از این روش منجر به صرفهجویی در انرژی و مواد نسبت به دیگر روشها میشود.

مزایا ریخته گری

- در بیان تفاوت فورج و ریخته گری، در این روش امکان قالببندی قطعات بهصورت سادهتر، کاربردیتر و زیباتر وجود دارد.

- در برخی مواقع، با جوشدادن مجموعههایی از قطعات، میتوان آنها را به یک قطعه ریخته گری یکپارچه تبدیل کرد تا ضخامت دیواره در بازهای مناسب قرار گیرد.

- ازآنجاییکه ریختهگری در حالت مذاب انجام میشود، امکان افزودن عناصر آلیاژی مانند کروم و نیکل وجود دارد، اما این امکان در روش فورج مشاهده نمیشود.

- در انتخاب آلیاژ نیز محدودیتی وجود ندارد.

- عموما ماشینکاری قطعات ریختهشده از ساخت قالب فورج بسیار ارزانتر و مقرونبهصرفهتر است.

- در این فرایند تولید قطعات زمان کمتری نسبت به روشهای دیگر به همراه دارد و محدودیت وزنی نیز وجود ندارد.

- این روش امکان تولید قطعات پیچیدهتر را نیز فراهم میسازد.

تفاوت فورج و ریخته گری از نظر معایب

از نظر معایب تفاوت فورج و ریخته گری، دو روش متداول تولید قطعات فلزی، جنبههای گوناگونی دارند. نقدها و معایب در هرکدام وجود دارند. در ادامه به بررسی معایب روشهای فورج و ریختهگری خواهیم پرداخت.

معایب فورج

یکی از چالشهای اساسی در فورج کاری بهعنوان یک روش تولید فلز، نیاز به سرمایهگذاری بسیار زیاد است. هزینههای مرتبط با فرایند ماشینکاری و ابزارزنی نیز بسیار بالا هستند. علاوهبر این، فورج کاری نیازمند نظارت و اجرا توسط تکنیسینهای ماهر خواهد بود.

یک مشکل دیگر این روش، اثرات منفی زیستمحیطی است. این فرایند همواره با سروصدا و لرزش مداوم همراه است که برای ساکنان نزدیک به محل فورجکاری مشکل ایجاد میکند. بااینحال، با احداث سازههای ضد صدا، میتوان این مشکلات را به حداقل رساند. با اینکه فورجکاری بهترین نتایج را ارائه میدهد، اما در بیان تفاوت فورج و ریخته گری، چندین نقص نیز در این فرایند وجود دارد که به چند مورد از آنها اشاره میشود:

- بخشهایی از فلز که دارای حفره هستند.

- سطح پولکی

- جابهجایی قالب

- چالهای سطحی

معایب ریخته گری

با وجود مزایای بسیار عالی که روشهای تولید ریختهگری دارند، این فرایند با معایبی روبرو است که از جمله آنها میتوان به موارد زیر اشاره کرد:

- وجود حفرههای کوچک و انقباضی

- تغییر شکل قطعه در حین انجماد

- وجود سرباره بر روی سطح خارجی قطعه

- تورم بهدلیل افزایش ابعاد حفرههای ایجادشده در فلز

- نقص قالبگیری و وجود فرورفتگی

- مقاومت پایین در ریختهگری و محصول نهایی

- مشکلات و آلودگیهای زیستی

فورج بهتر است یا ریخته گری؟

تصمیم بین استفاده از فورج یا ریختهگری به ویژگیها و نیازهای خاص هر پروژه و محصول بستگی دارد. هر یک از این روشها دارای مزایا و معایب خود هستند که در انتخاب باید مدنظر گرفته شوند. اگر نیاز به قطعات با خواص مکانیکی بسیار بالا، ساختار متراکم و دقت بالا باشد، فورج احتمال دارد گزینه مناسبتری باشد. این روش قابلیت ایجاد قطعات با استحکام و مقاومت بالا را فراهم میکند.

از سوی دیگر، ریختهگری بهعلت قابلیت تولید در مقیاس بزرگ و قطعات پیچیدهتر، بهعنوان یک روش اقتصادی و کارآمد شناخته میشود. این روش معمولا برای تولید انبوه و قطعات با اشکال متنوع بهکار میرود. بنابراین، تفاوت فورج و ریخته گری و تصمیم به انتخاب هر روش باید باتوجهبه نیازها، خواص موردنظر و محدودیتهای هر پروژه انجام شود و نمیتوان یکی از این روشها را بهطورکلی بهتر از دیگری اعلام کرد.

سخن پایانی

تفاوت فورج و ریخته گری باعث میشود که تصمیمگیری بر اساس نیازها و خواص موردنظر از اهمیت بسزایی برخوردار باشد. فورج با فشار و حرارت، قطعات با ساختار داخلی متراکم و خواص مکانیکی بالا تولید میکند. در مقابل، ریختهگری با ذوب کردن فلز و ریختن در قالب، امکان تولید قطعات با اشکال و اندازههای متنوع را فراهم میکند. در انتخاب بین این دو روش، ارزیابی دقیقی از نیازهای پروژه و محصول، هزینهها و خواص ضروری است تا بهترین تصمیم گرفته شود.

آخرین مقالات

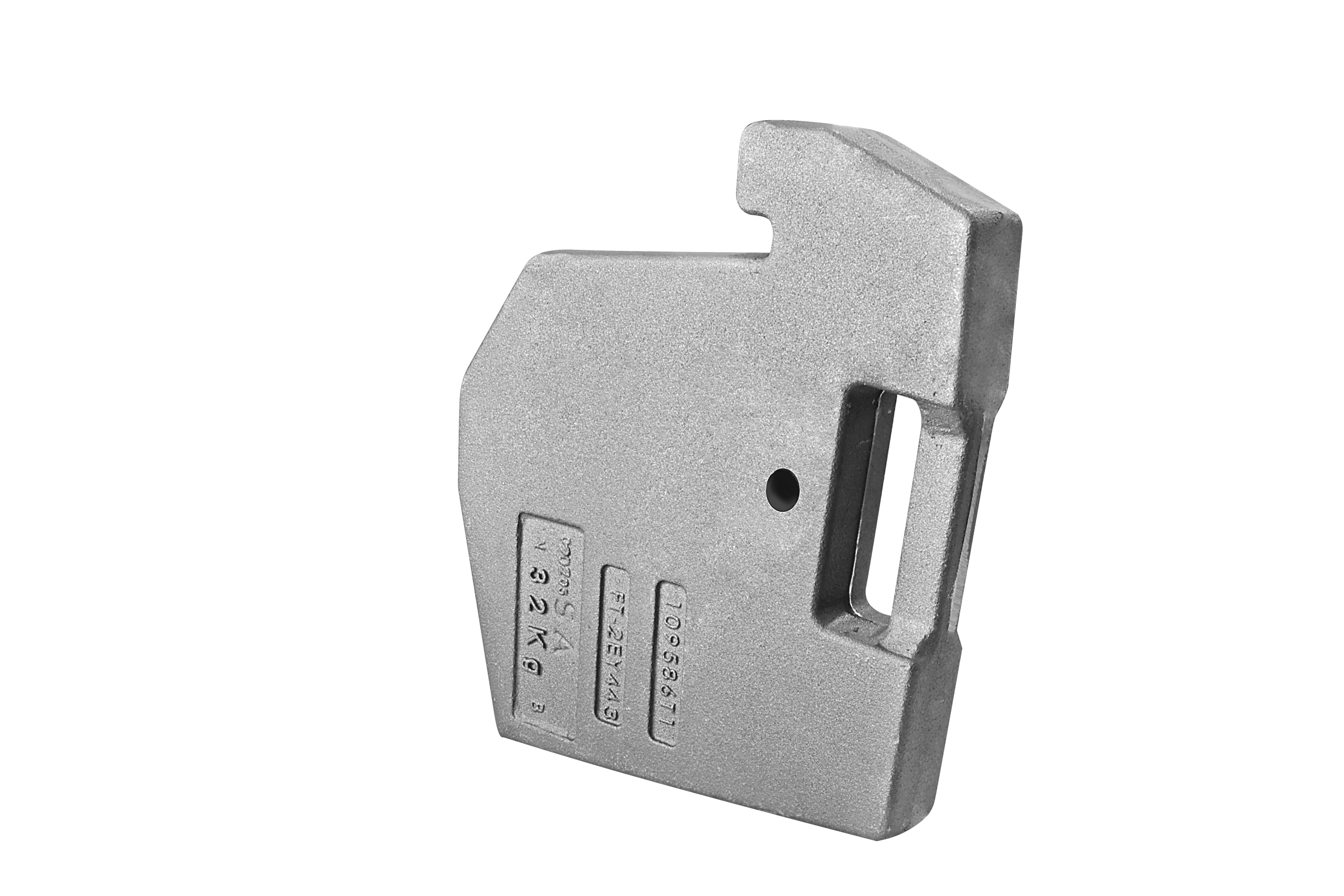

راهنمای جامع انواع، کاربردها و ویژگیهای فنی وزنه تراکتور

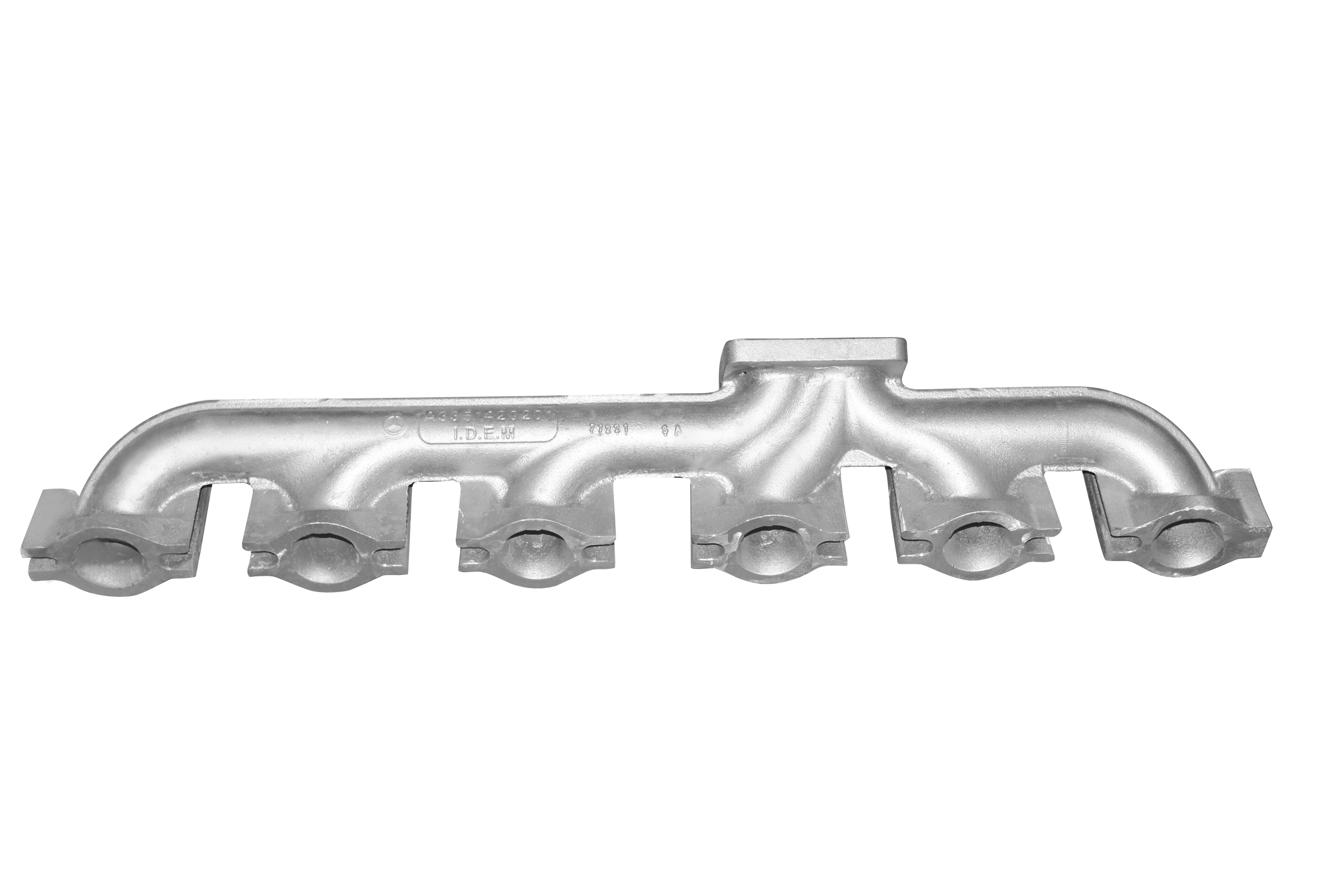

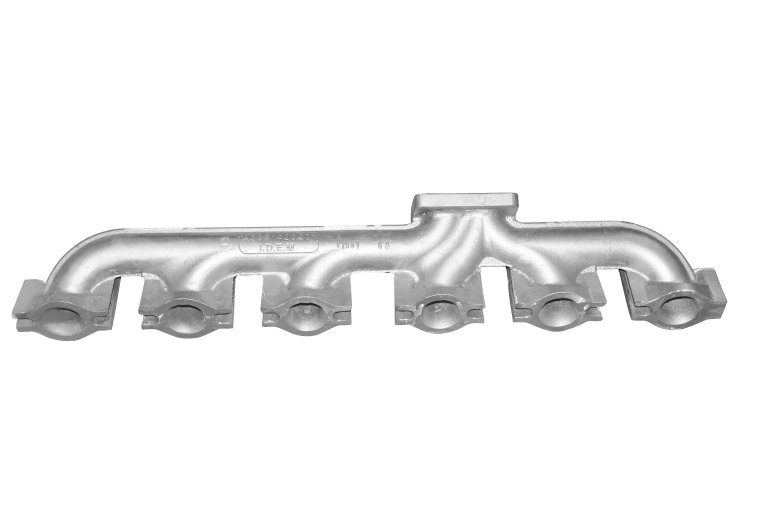

منیفولد خودرو، انواع، جنس، کاربرد و فناوریهای سهند آذرین

محصولات

مقالات و اخبار