سهند آذرین: تولید کننده قطعات ریخته گری آهن

جهت دریافت مشاوره تماس بگیرید.

استفاده از این روش که جزو روشهای قدیمی در شکلدهی فلزات به شمار میرود، با ذوب فلزات شروع میشود. مواد مذاب شده فلز را در درون قالبهای مختلف میریزند و بعد از سردشدن شاهد خلق یکشکل فلزی مطابق با قالب آن هستیم. هر آنچه باید در مورد این صنعت پرکاربرد بدانید، موضوع بحث ما در این مطلب است.

ریختهگری آهن چیست؟

بهطورکلی به فرایند ذوب و شکلپذیری فلزات و انجماد بعدازاین مراحل، ریختهگری آهن گفته میشود. در طی انجام این مراحل ابتدا اقدام به حرارت دادن فلز آهن نموده و بعد آن را در داخل قالب ریخته گری موردنظر برای این منظور میریزند. اتمام این مراحل با انجام روشهای مختلف منجمد و سردکردن قالب صورت میگیرد.

با استفاده از این روش قادر به خلق قطعات مختلف خواهید بود. جالب است بدانید که استفاده از این روش دارای قدمت هزاران ساله است و چندین قرن است که بشر با استفاده از این روش اقدام به تولید محصولات فلزی مینماید.

اهداف ریختهگری آهن

هدف از انجام عملیات ریختهگری آهن بهطورکلی خلق آثار فلزی باکیفیت و استفاده از آن در کاربردهای مختلف است. از گذشته بشر با استفاده از این روش اقدام به تولید محصولات نظامی و کشاورزی مینمود. ساخت انواع زرهها، شمشیرها، سرنیزهها و… در کنار تولید ابزارآلات کشاورزی مانند بیل، بیلچه، تبر، تیشه و… از جمله محصولاتی بود که با کمک ریختهگری آهن تولید میشدند. ریختهگری در این زمان نیز با هدف بهکارگیری آن برای خلق محصولات متنوع در صنایع مختلف صورت میگیرد.

مراحل ریختهگری آهن

برای انجام فرایند ریختهگری میبایست مراحل مربوطه، بهصورت دقیق انجام شود. بهطورکلی این مراحل بسته به انتخاب هر یک از قالبها برای این منظور به دودسته اصلی تقسیم میشود. مراحل ریختهگری با قالبهای قابلاستفاده مجدد و دائم و انجام ریختهگری با قالب یکبار مصرف. انجام هر یک از مراحل با ذوبشدن فلز در بوته آهنگری آغاز و بعد از ذوب آن را به داخل قالب موردنظر انتقال میدهند. فرایند سرد و سفتشدن در ادامه بخش تکمیلکننده این عملیات خواهد بود:

- ایجاد الگوی ریختهگری

- ساخت قالب

- انتخاب فلز موردنظر

- ذوب کردن فلز

- ریختن مواد ذوب شده درون قالب

- برداشتن قطعه ریختهگری از قالب بعد از فرایند سردشدن

- سوهان زدن و صیقلی نمودن قطعه ساخته شده

مراحل کلی در ریختهگری آهن محسوب میشود.

کاربرد ریختهگری آهن

باتوجهبه قدمت بالای بهکارگیری این صنعت از قرنها پیش، استفاده از این روش نیز از گذشته تا به امروز با کاربردهای مختلف و متنوعی همراه بوده است. در گذشته این روش بیشتر برای ساخت ابزارآلات کشاورزی، جنگی و… بود، اما امروزه شاهد کاربریهای مختلف آن در بسیاری از صنایع هستیم:

- حملونقل با ساخت انواع اتومبیلها، هواپیماها، راهآهن و حملونقل دریایی

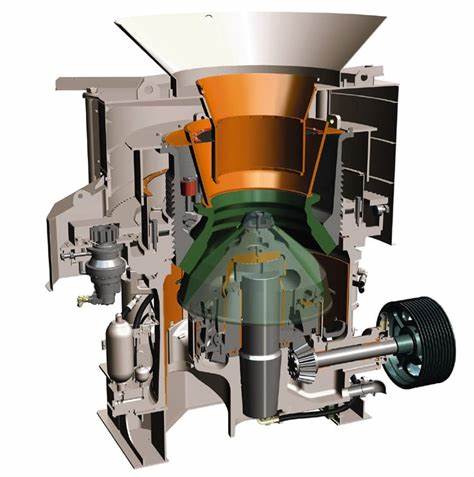

- تجهیزات مربوط به ساختوسازها، کشاورزی و معادن

- ابزارآلات شامل ماشینکاری، قالبگیری پلاستیکی، فورج، اکستروژن و فرم دهی

- ماشینآلات کارخانهای مانند نیروگاههای حرارتی، فولاد، نساجی، نفت، شیمیایی و…

- صنایع دفاع شامل وسایل نقلیه نظامی، توپخانه، مهمات، تجهیزات ذخیره و…

- تجهیزات و ماشینآلات الکتریکی شامل موتورها، ژنراتورها، پمپها، کمپرسورها و…

- تأسیسات شامل لولهها، اتصالات، شیرآلات و…

- مصارف خانگی شامل تجهیزات آشپزخانه، مبلمان و لوازم جانبی، باغبانی و…

- اشیا هنری شامل مجسمهها، مبلمان، پایه چراغها، وسایل تزیینی و…

انواع روشهای ریختهگری آهن

ریختگری آهن بهطورکلی با دو روش ریختهگری با قالب یکبار مصرف و قالب دائمی انجام میشود که در ادامه به شرح هر دو روش خواهیم پرداخت:

ریختهگری با قالبهای یکبار مصرف

این روش از ریختهگری خود به چند دسته تقسیم میشود:

- ریختهگری ماسهای

- ریختهگری گچی

- ریختهگری پوستهای

- ریختهگری دقیق

- ریختهگری الگوی تبخیری

ریختهگری با قالبهای دائمی

در این روش همانطور که از نام آن پیداست، میتوان از قالبهای چند بار مصرف و دائمی برای انجام ریختهگری آهن استفاده کرد:

- ریختهگری ثقلی

- ریختهگری تحتفشار

- ریختهگری نیمه جامد

- ریختهگری گریزازمرکز

- ریختهگری پیوسته

عوامل مؤثر در ریختهگری آهن

هدف استفاده از روش ریختهگری بهمنظور تولید قطعات مختلف و باکیفیت برای کاربریهای مختلف است. عوامل بسیاری باعث کیفیت قطعات تولیدی به این روش میشوند که از جمله مهمترین آنها میتوان به موارد زیر اشاره نمود:

- طراحی قطعه و قالب

- روش اجرا

- کیفیت مواد اولیه

- تجهیزات استفاده شده برای این منظور

رعایت نکات ذکر شده همراه بادقت کافی باعث خواهد شد که این فرایند با تولید یک قطعه باکیفیت و بینقص همراه شود.

مزایا ریختهگری آهن

از جمله مزیتهای مهم تولید قطعات با روش ریختهگری در دستهبندی زیر قرار میگیرد:

- ساخت قطعات مختلف و پیچیده با هزینه نسبتاً کم

- خلق قطعات مختلف با این روش بدون درنظرگرفتن ابعاد

- امکان ساخت قطعات با جزئیات دقیق

- ساخت داخلی یکنواخت و همسانگرد قطعه

- امکان ساخت قطعات کامپوزیت

و…

معایب ریختهگری آهن

هر چند که این روش یک روش کاربردی و مؤثر در تولید قطعات فلزی از قرنها پیش تا به امروز است، اما نمیتوان از معایب این روش غافل شد:

- عدم انطباق

- تورم

- جوشیدن

- ماسهریزی

- نفوذ فلز

- ایجاد حفرههای ریز

- ایجاد حفرههای انقباضی

- اتصال سرد

- ترک گرم

و…

تولید قطعات ریختهگری آهن با بهترین کیفیت در سهند آذرین

تولید قطعات باکیفیت آهنی مستلزم داشتن دانش کافی و استفاده از تجهیزات لازم در این زمینه است. مجموعه صنعتی سهند آذرین یکی از مراکز صنعتی است که ریختهگری آهن را با بهترین کیفیت و در هر نوعی مطابق با خواسته مشتری ارائه میکند.

این مجموعه با بهکارگیری افراد متخصص و توانمند دارای خطوط تولید پیشرفتهای است. سهند آذرین ارائهدهنده خدمات طراحی ریختهگری و تولید قطعات خودروهای سواری، تجاری، ریلی، کشاورزی و… است. این مجموعه صنعتی با بیش از ۳۵ سال سابقه در زمینه ریختهگری بهعنوان یکی از پیشگامان در تولید قطعات فلزی در کشور به شمار میرود.

کلام پایانی

با یک نگاه دقیق به اطراف خود شاهد سیل عظیمی از قطعات مختلف فلزی در اطراف هستید. ساخت این تجهیزات و قطعات فلزی اغلب از طریق ریختهگری آهن صورت میگیرد. تحت این شرایط فلز را در یک ظرف مخصوص باحرارت بالا ذوب میکنند.

سپس آن را در قالب موردنظر ریخته و با انجام مراحلی خاص اقدام به سردکردن و سفت کردن آن مینمایند. بعد از سردشدن کامل اقدام به جداسازی قطعه از قالب و انجام عملیات سوهان زنی و صیقلی نمودن آن مینمایند. هر آنچه باید در مورد کاربردها، انواع روشها، مزایا و معایب و همه بایدها و نبایدها مربوط به ریختهگری آهن بدانید، در طی این مطلب به طور اختصار به آن پرداخته شد.

آخرین مقالات

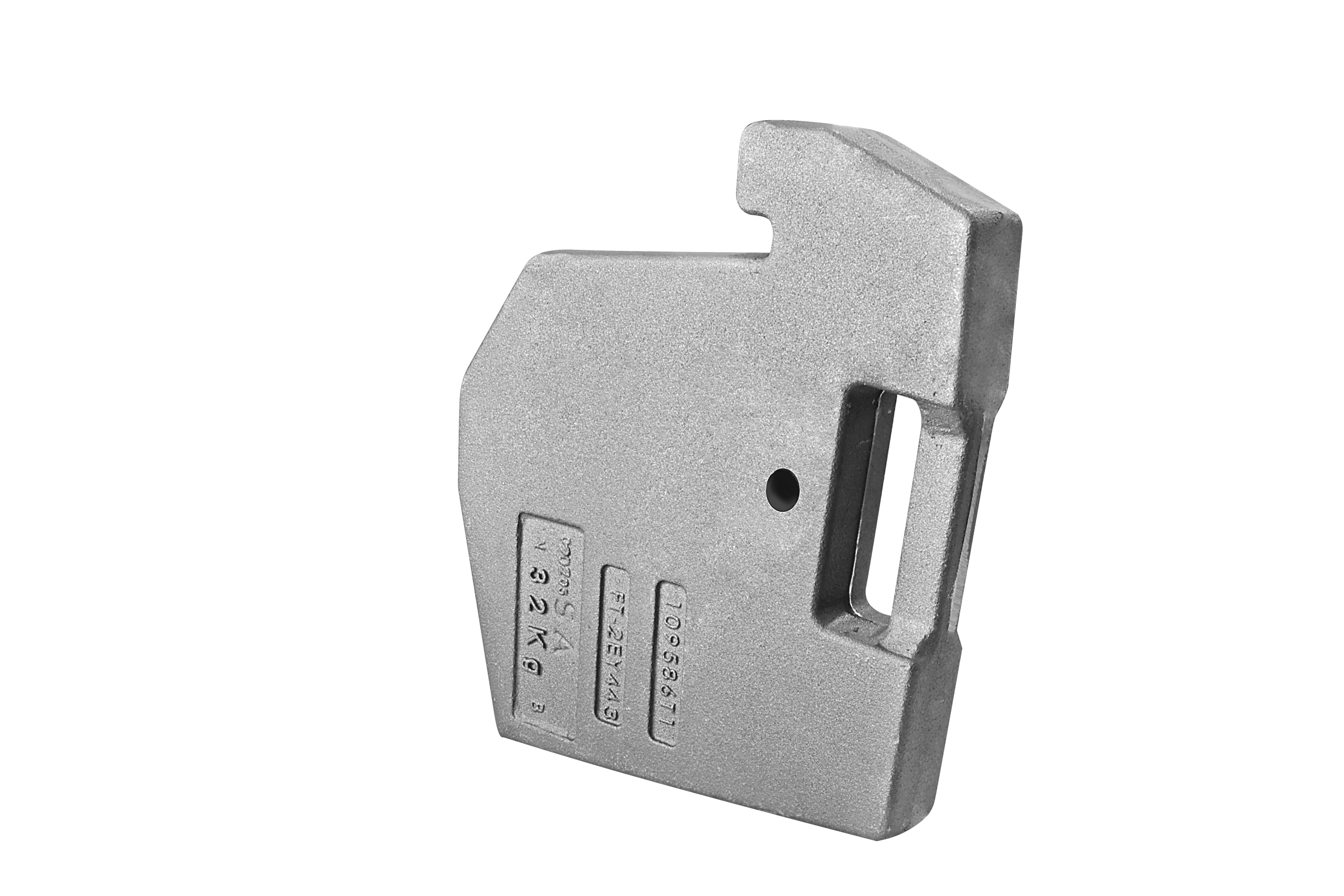

راهنمای جامع انواع، کاربردها و ویژگیهای فنی وزنه تراکتور

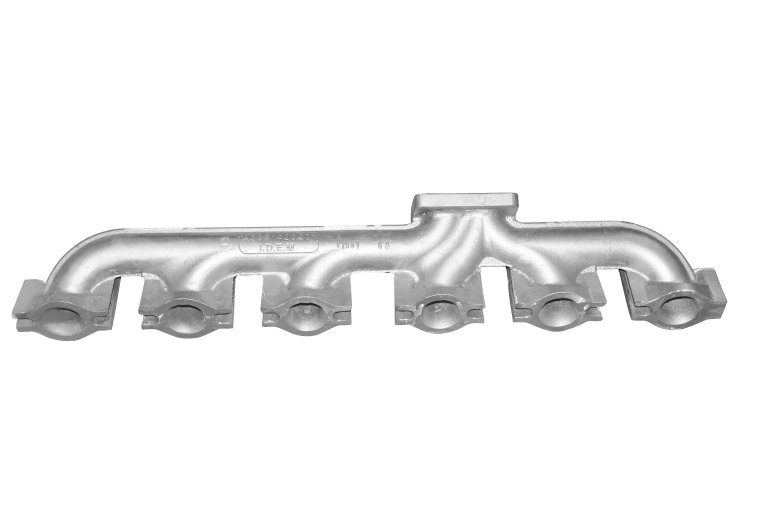

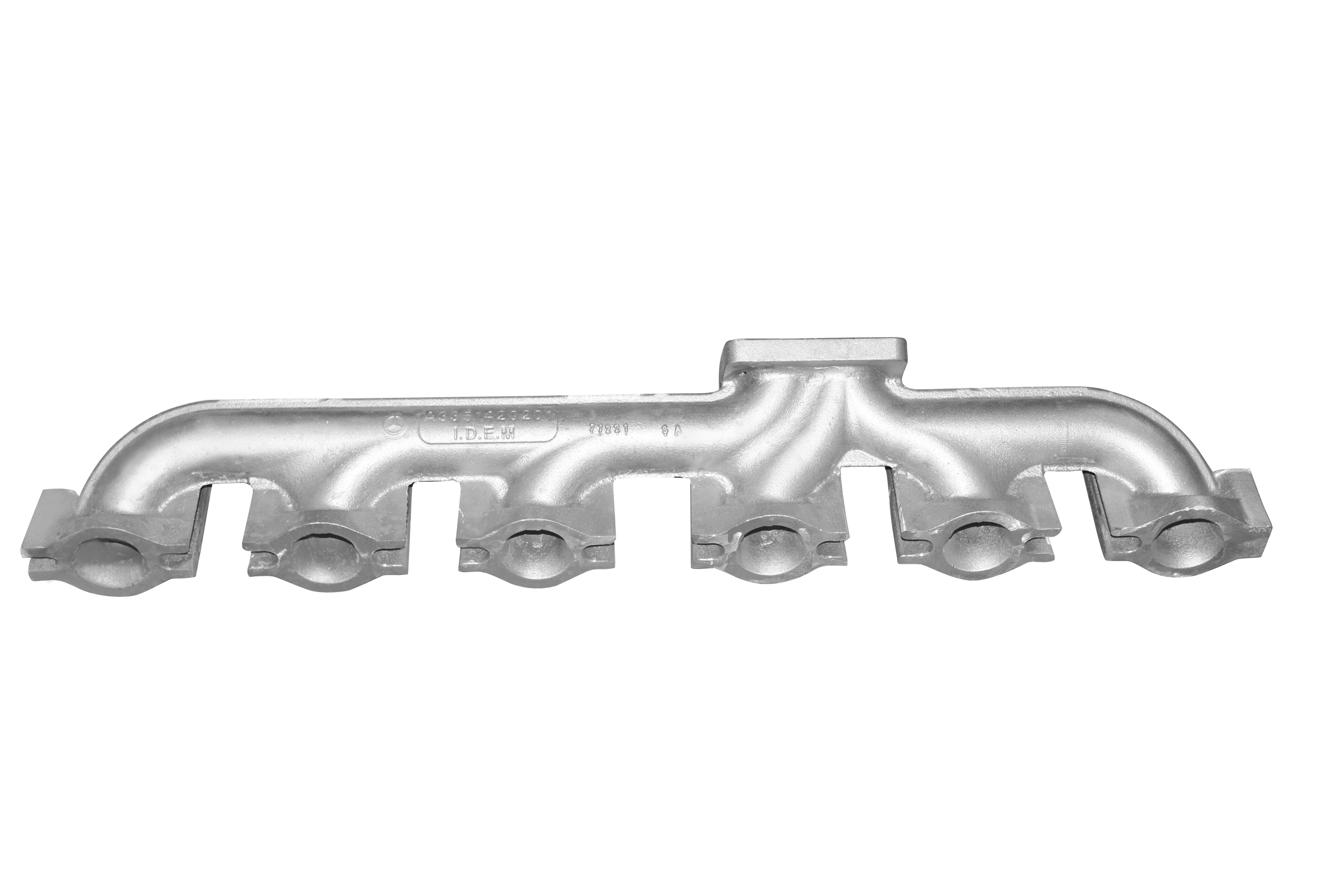

منیفولد خودرو، انواع، جنس، کاربرد و فناوریهای سهند آذرین

محصولات

مقالات و اخبار

یک نظر در “ریخته گری آهن”

هزینه ریختهگری آهن چقدر در میاد؟