ریخته گری رزین چیست؟

سهند آذرین: ارائه دهنده خدمات ریخته گری

جهت دریافت مشاوره تماس بگیرید.

مراحل ریخته گری رزین

ریخته گری رزین شامل چندین مرحله اساسی است که هر کدام نیاز به دقت و مهارت خاصی دارند. این مراحل به ترتیب شامل آمادهسازی قالب، مخلوط کردن رزین، ریختن رزین در قالب، پخت رزین و نهاییسازی قطعه هستند.

- آمادهسازی قالب: اولین مرحله در ریخته گری رزین، آمادهسازی قالب است. قالبها میتوانند از مواد مختلفی مانند سیلیکون، پلاستیک یا فلز ساخته شوند. انتخاب نوع قالب بستگی به ویژگیهای قطعه نهایی و میزان دقت مورد نیاز دارد.

- مخلوط کردن رزین: در این مرحله، رزین با عامل پخت (هاردنر) مخلوط میشود. این مرحله نیاز به دقت بالایی دارد تا مخلوط به صورت یکنواخت و بدون حباب هوا باشد.

- ریختن رزین در قالب: پس از مخلوط کردن رزین، مخلوط به آرامی در قالب ریخته میشود. این مرحله نیاز به دقت و حوصله زیادی دارد تا رزین به طور یکنواخت در تمامی نقاط قالب جریان یابد و تمامی فضای قالب را پر کند.

- پخت رزین: پس از ریختن رزین در قالب، باید زمان مناسبی به آن داده شود تا به حالت جامد درآید. این زمان بسته به نوع رزین و دمای محیط متغیر است. برخی از رزینها نیاز به حرارت دارند تا فرآیند پخت سریعتر انجام شود.

- نهاییسازی قطعه: پس از پخت کامل رزین، قطعه از قالب جدا میشود و مراحل نهایی مانند پرداخت و رنگآمیزی انجام میگیرد تا قطعه به شکل نهایی خود برسد.

روشهای ریخته گری رزین

ریخته گری رزین به روشهای مختلفی انجام میشود که هر یک دارای مزایا و معایب خاص خود هستند. در ادامه به برخی از این روشها اشاره میکنیم:

ریخته گری دستی: این روش سادهترین و ابتداییترین روش ریخته گری رزین است. در این روش، تمامی مراحل به صورت دستی انجام میشود و بیشتر برای تولید قطعات کوچک و با تیراژ پایین استفاده میشود.

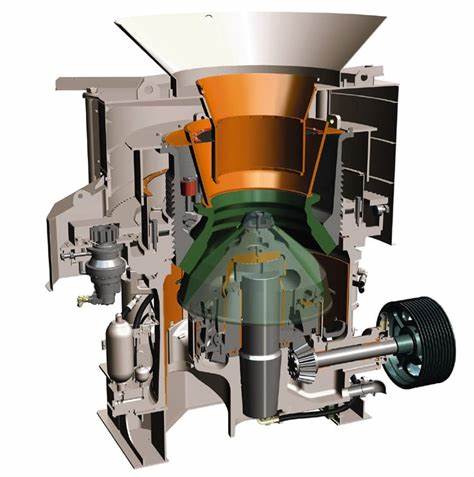

ریخته گری با استفاده از ماشینآلات: برای تولید قطعات با تیراژ بالا و دقت بیشتر، از ماشینآلات مخصوص ریخته گری رزین استفاده میشود. این ماشینها میتوانند فرآیند مخلوط کردن، ریختن و پخت رزین را به صورت اتوماتیک انجام دهند. گ

ریخته گری تحت خلاء: این روش برای تولید قطعات با دقت بالا و بدون حباب استفاده میشود. در این روش، قالب و رزین در یک محیط خلاء قرار میگیرند تا هوای موجود در رزین خارج شود و قطعه نهایی بدون حباب باشد.

ریخته گری فشاری: در این روش، رزین تحت فشار در قالب ریخته میشود که باعث میشود رزین به تمامی نقاط قالب نفوذ کرده و قطعه نهایی با دقت بالا و بدون نقص تولید شود. این روش برای تولید قطعات بزرگ و پیچیده مناسب است و باعث افزایش سرعت تولید و کاهش زمان پخت میشود.

ریخته گری رزین با چه دستگاهی انجام میشود؟

دستگاههای مختلفی برای ریخته گری رزین وجود دارد که بسته به نوع قطعه و روش انتخابی، استفاده میشوند. برخی از این دستگاهها عبارتند از:

- ماشینهای مخلوطکن رزین: این ماشینها برای مخلوط کردن رزین و عامل پخت به کار میروند و باعث میشوند مخلوط یکنواخت و بدون حباب باشد.

- دستگاههای ریخته گری تحت خلاء: این دستگاهها برای ریخته گری رزین تحت خلاء استفاده میشوند و به تولید قطعات با دقت بالا کمک میکنند. این دستگاهها دارای پمپهای خلاء و محفظههای مخصوص هستند.

- کورههای پخت رزین: برای پخت رزینهای خاص که نیاز به حرارت دارند، از کورههای مخصوصی استفاده میشود که دما و زمان پخت را کنترل میکنند.

کاربرد ریخته گری رزین در صنایع چیست؟

صنعت خودروسازی: در تولید قطعات دقیق و سبک مانند قطعات داخلی و خارجی خودروها از ریخته گری رزین استفاده میشود. این قطعات شامل داشبورد، پنلهای داخلی، قطعات تزئینی و برخی از قطعات مکانیکی مانند پروانهها و پمپها هستند.

صنعت الکترونیک: برای تولید قطعات الکترونیکی کوچک و پیچیده، ریخته گری رزین بسیار مناسب است. این قطعات شامل بوردهای الکترونیکی، کیسها، محافظها و اتصالات مختلف هستند که نیاز به دقت و استحکام بالا دارند.

صنعت جواهرسازی: در ساخت جواهرات و زیورآلات خاص و دقیق، از ریخته گری رزین استفاده میشود. این روش امکان تولید طرحهای پیچیده و زیبا را با هزینه کمتر و زمان کمتر نسبت به روشهای سنتی فراهم میکند.

صنعت پزشکی: تولید قطعات پزشکی مانند پروتزها و ابزارهای جراحی نیز از کاربردهای ریخته گری رزین است. این قطعات نیاز به دقت بالا و مواد با کیفیت دارند که رزینها این نیازها را برآورده میکنند.

صنعت هنر و دکوراسیون: ساخت مجسمهها، قطعات دکوراتیو و محصولات هنری نیز با استفاده از ریخته گری رزین انجام میشود.

کورههای مناسب برای ریخته گری رزین

کورههای پخت رزین بسته به نوع رزین و قطعه تولیدی متفاوت هستند. برخی از این کورهها عبارتند از:

- کورههای برقی: این کورهها برای پخت رزینهای خاص که نیاز به کنترل دقیق دما دارند، استفاده میشوند و میتوانند دما را به صورت یکنواخت در تمامی نقاط کوره تامین کنند.

- کورههای گازی: این کورهها نیز برای پخت رزین استفاده میشوند و بسته به نیاز، میتوانند دما و زمان پخت را تنظیم کنند.

- کورههای مادون قرمز: این کورهها با استفاده از تابش مادون قرمز، رزین را میپزد و برای پخت سریع رزینهای خاص مناسب هستند.

سخن پایانی

ریخته گری رزین یک فرایند تولیدی پرکاربرد و بسیار دقیق است که در صنایع مختلف استفاده میشود. این فرایند با استفاده از تکنیکها و دستگاههای مختلف، امکان تولید قطعات با دقت بالا و کیفیت مطلوب را فراهم میکند. با توجه به نیازهای متنوع صنایع مختلف، روشها و دستگاههای ریخته گری رزین نیز متنوع و پیشرفته شدهاند. از خودروها تا جواهرات و از ابزارهای پزشکی تا آثار هنری، ریخته گری رزین به یک روش تولیدی حیاتی تبدیل شده است.

آخرین مقالات

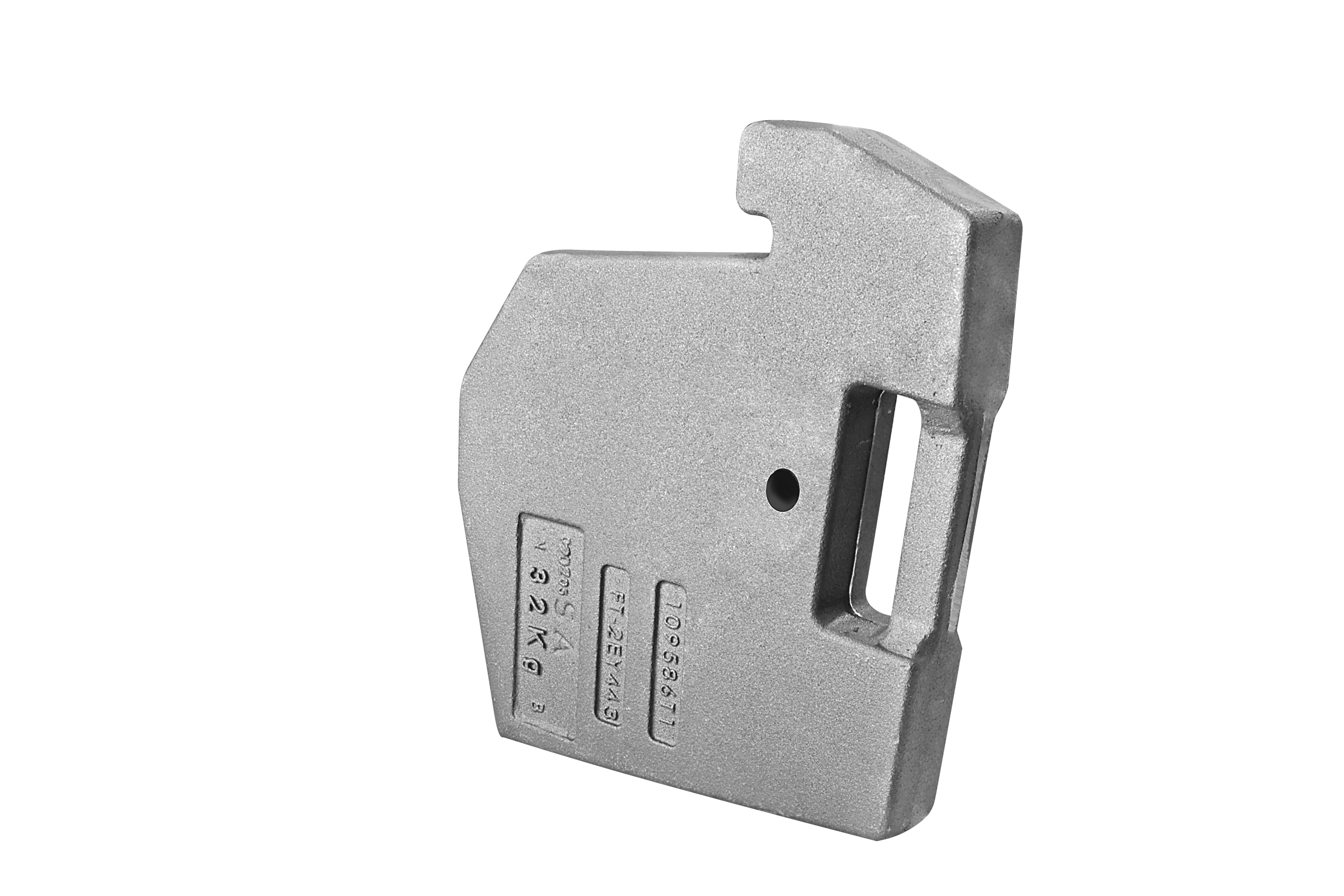

راهنمای جامع انواع، کاربردها و ویژگیهای فنی وزنه تراکتور

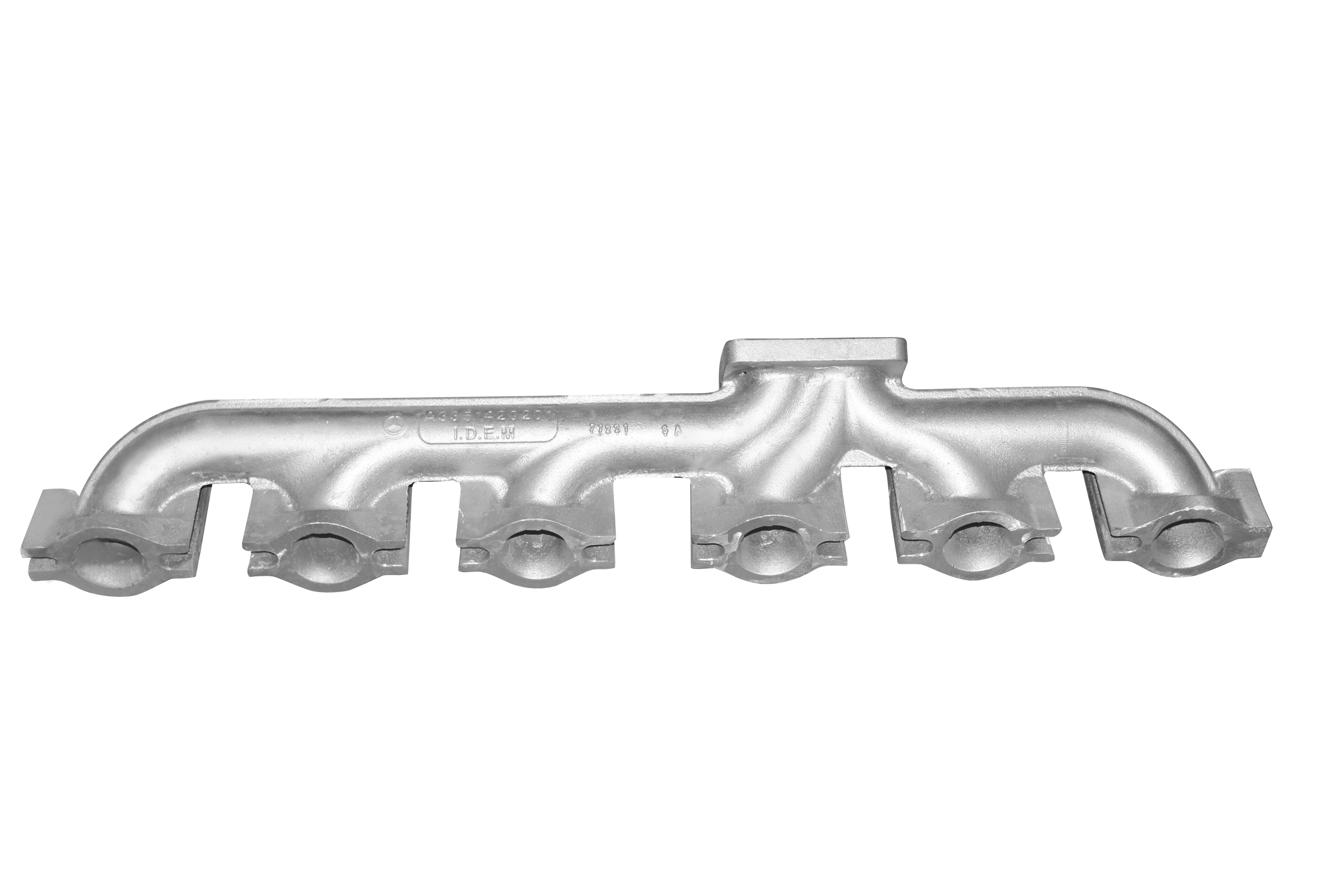

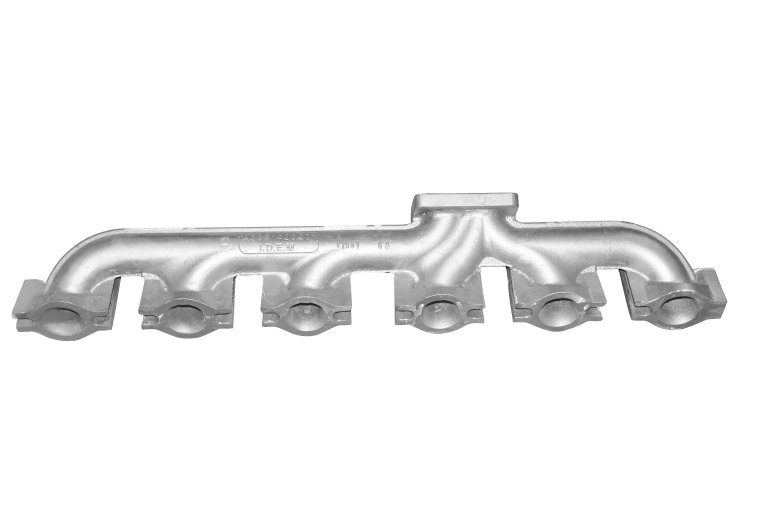

منیفولد خودرو، انواع، جنس، کاربرد و فناوریهای سهند آذرین

محصولات

مقالات و اخبار