ریخته گری ریژه

سهند آذرین: ارائه دهنده خدمات ریخته گری

جهت دریافت مشاوره تماس بگیرید.

یکی از مزایای کلیدی ریخته گری ثقلی، توانایی آن در تولید قطعاتی با پرداخت سطحی و دقت ابعادی بالاتر نسبت به سایر روشهای ریخته گری میباشد. با استفاده از نیروی جاذبه برای پر کردن حفره قالب، این فرآیند تلاطم و گیر افتادن هوا را به حداقل میرساند و در نتیجه باعث ایجاد سطح صافتر و کاهش تخلخل در محصول نهایی میشود.

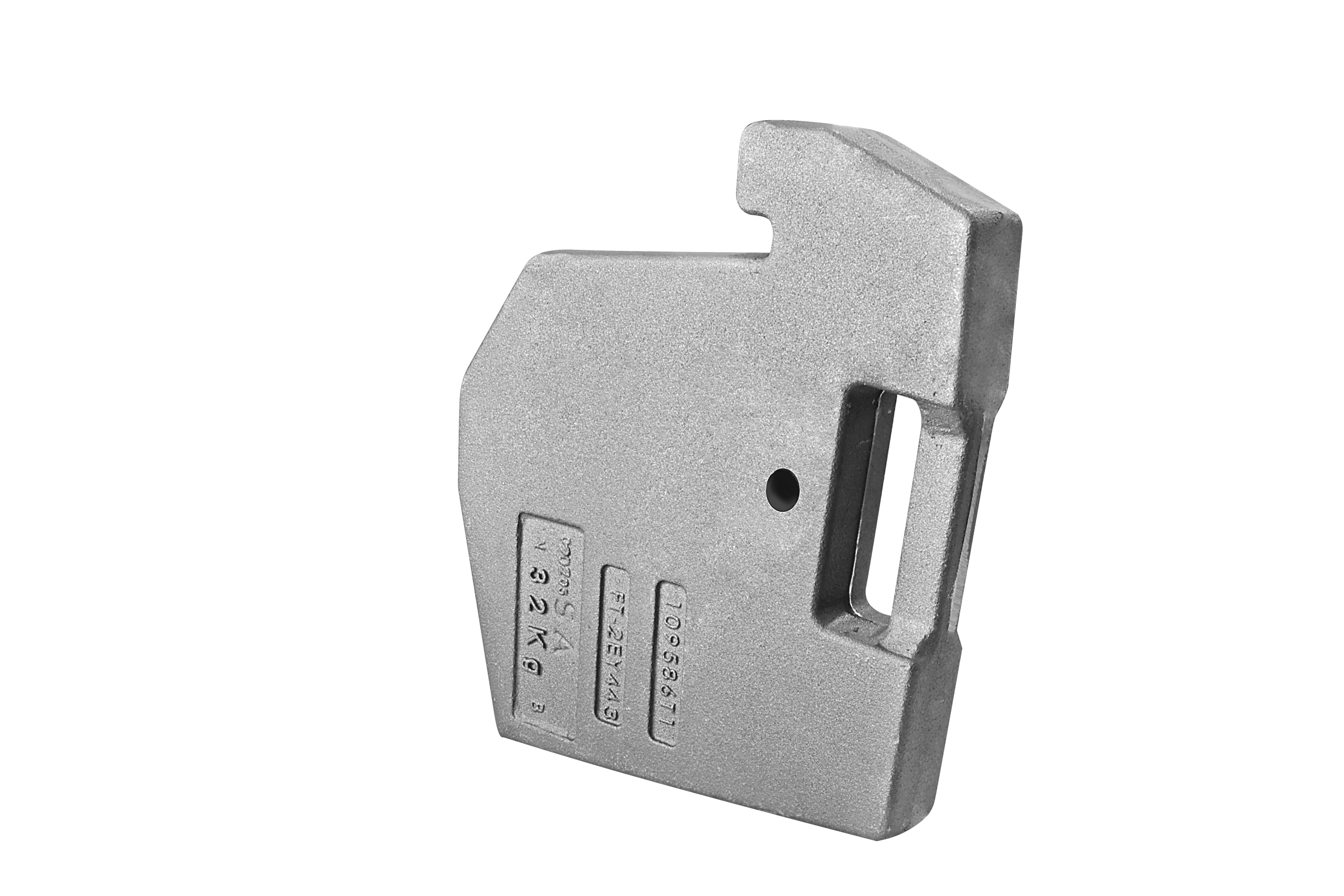

علاوه بر این، ریخته گری ثقلی امکان تولید قطعاتی با دیواره نازک و ضخامت ثابت را فراهم میکند و انتخابی ایدهآل برای کاربردهایی که در آنها اشکال سبک اما با طراحی پیچیده مورد نیاز هستند، به شمار میرود. در حوزه تولید لوازم خانگی، ریخته گری ثقلی نقش مهمی در تولید قطعات فولادی و پلاستیکی مختلف دارد. این قطعات جزئی از بخشهای عملکردی و ظاهری دستگاههای خانگی هستند.

از اجزای پیچیده برای لوازم آشپزخانه گرفته تا قطعات بادوام برای سیستمهای HVAC، ریخته گری ثقلی امکان تولید مقرونبهصرفه قطعات باکیفیت را فراهم میکند. ضمن اینکه محصولات به دست آمده، الزامات عملکرد سختگیرانه لوازم مدرن را برآورده میکنند.

ما در سهند آذین در زمینه تولید قطعات فولادی و پلاستیکی لوازم خانگی با استفاده از فناوریهای پیشرفته ساخت مانند ریخته گری ریژه تخصص داریم. ما با تیمی از مهندسان ماهر و امکانات پیشرفته، به ارائه راه حلهای نوآورانهای برای رفع نیازهای صنعت لوازم خانگی، میپردازیم. تخصص ما در ریخته گری ثقلی به ما اجازه میدهد تا قطعات پیچیده را با دقت و کارایی تولید کنیم و قطعاتی با عملکرد، دوام و کیفیت بالا ارائه دهیم.

با استفاده از مزایای این فرآیند تولید، ما قادر به ارائه راه حلهای مقرون به صرفهای هستیم که با بالاترین استانداردهای کیفیت و قابلیت اطمینان مطابقت دارند. اگر میخواهید بیشتر با مراحل این شیوه پرکاربرد ریخته گری و مزایای آن آشنا شوید، با ما همراه باشید.

ریخته گری ریژه چیست؟

ریخته گری ریژه یا ثقلی، یک فرآیند ریخته گری فلز است که از نیروی گرانش برای پر کردن قالب با مواد مذاب استفاده میکند. در این فرآیند، مواد مذاب در قالب دائمی ساخته شده از فلز، مانند فولاد یا آهن، ریخته میشوند و به شکل نهایی محصول درمیآیند.

آشنایی با ریخته گری ریژه یا ثقلی

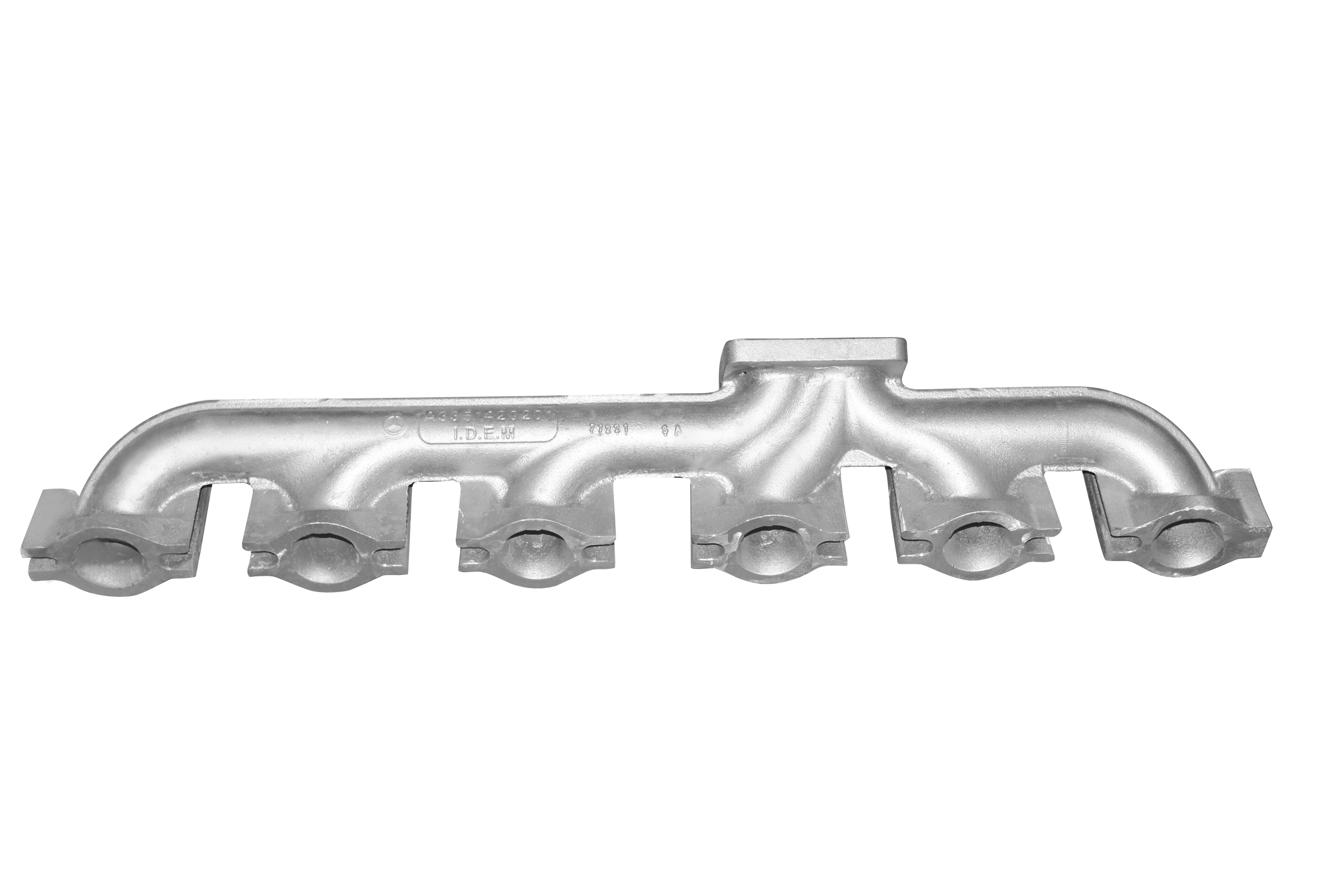

ریختهگری ریژه یک فرآیند ریخته گری پرکاربرد در صنایع تولیدی برای تولید قطعات فلزی با کیفیت بالا و پیچیده، با دقت ساختاری عالی است. معمولا این فرآیند در تولید قطعات خودرو، قطعات هوافضا و کاربردهای مختلف صنعتی استفاده میشود.

مراحل ریخته گری ریژه

ریخته گری ثقلی به جای فشار خارجی، از نیروی جاذبه برای پر کردن قالب استفاده میکند. مراحل ریخته گری ریژه معمولا عبارتند از:

- آماده سازی: قالب از قبل گرم شده و با یک ماده آزاد کننده پوشانده میشود تا برداشت آسان قالب را تسهیل کند.

- پرکردن قالب: فلز مذاب، تحت نیروی جاذبه، به داخل حفره قالب ریخته میشود. فلز با سرد شدن جامد شده و شکل قالب را به خود میگیرد.

- خنک سازی: در این مرحله مواد در داخل قالب خنک و کاملا جامد میشوند.

- حذف: پس از سرد شدن، محصول نهایی از قالب خارج شده و برش داده میشود.

مزایای ریخته گری ریژه

مزایای ریختهگری ریژه عبارتند از:

- سطح عالی: ریخته گری ثقلی محصولاتی با سطح صاف و حداقل تخلخل تولید میکند که برای کاربردهای نیازمند ظاهر و ساختار دقیق و باکیفیت، ایدهآل هستند.

- دقت ابعادی خوب: ریخته گری ثقلی اجازه میدهد تا در محصول، تلورانسها و ابعاد دقیقی ایجاد شده و محصول نهایی با مشخصات مورد نیاز، مطابقت داشته باشد.

- مقرون به صرفه: ریختهگری ریژه یک فرآیند مقرون به صرفه است؛ زیرا نرخ تولید بالایی را ارائه داده و به حداقل پس پردازش نیاز دارد. از این رو هزینههای کلی تولید را کاهش میدهد.

معایب ریخته گری ریژه

در حالی که ریخته گری ثقلی یک روش ریخته گری مقرون به صرفه و کارآمد است، اما معایبی نیز دارد که عبارتند از:

- پیچیدگی محدود: ریخته گری ریژه برای اشکال و طرحهای ساده مناسبتر است. دستیابی به اشکال پیچیده با این روش میتواند دشوار باشد.

- سازگاری محدود مواد: برخی از مواد ممکن است برای ریخته گری ثقلی، به دلیل نقطه ذوب بالا یا ویژگیهای دیگر، مناسب نباشند.

- دقت ابعادی محدود: ریخته گری ثقلی ممکن است در مقایسه با سایر روشهای ریخته گری، در ایجاد ابعاد مختلف محدودیتهایی داشته باشد.

طراحی و ساخت قالب ریژه

طراحی و ساخت قالب ریخته گری ثقلی شامل چندین مرحله است که برای اطمینان از کیفیت و دقت محصول نهایی، الزامی میباشند. برخی از ملاحظات کلیدی در این فرآیند عبارتند از:

- مواد قالب باید مقاومت حرارتی و هدایت حرارتی خوبی داشته باشد تا در برابر فلز مذاب مقاومت کرده و فرآیند خنک سازی کارآمد را تسهیل کند.

- قالب باید طوری طراحی شود که امکان پر کردن، انجماد و حذف آسان مواد را فراهم کند. ویژگیهایی مانند زوایای باز و سطوح صاف میتوانند به این امر کمک کنند.

- استفاده از برخی ابزارهای خاص برای ایجاد دقیق حفره قالب بسیار مهم است. ماشینکاری CNC یا سایر روشهای ماشینکاری دقیق، معمولا برای ساخت قالبهای ریخته گری ریژه استفاده میشوند.

- برای اطمینان از خنک شدن و انجماد یکنواخت قالب ریخته گری، باید کانالهای خنک کننده مناسب در قالب طراحی شوند.

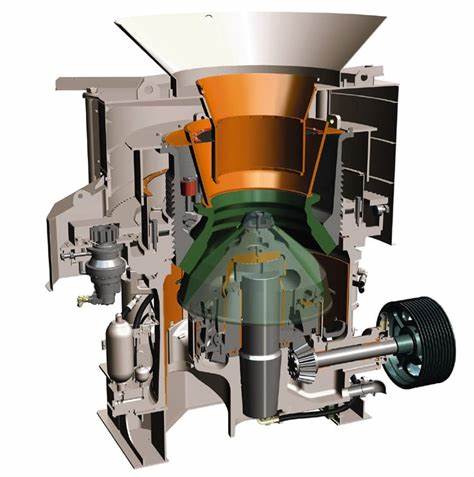

انواع روشهای ریخته گری ریژه

ریخته گری ریژه انواع روشهای مختلفی دارد که به طور کلی شامل دو دسته هستند. دسته اول براساس جنس قالب طبقه بندی شده و دسته دوم طبق فرآیند آن مشخص میشود. در دسته دوم، انواع روشها شامل اتوماتیک، نیمه اتوماتیک و دستی میشوند. روشهای دسته اول نیز عبارتند از:

- ریخته گری شن و ماسه: در ریخته گری شن و ماسه، قالبی با استفاده از ماسه به عنوان ماده قالب گیری اولیه ایجاد میشود. فلز مذاب داخل حفره قالب ریخته شده و پس از سرد و جامد شدن، قالب ماسه شکسته میشود تا محصول نهایی نمایان شود. این روش معمولا برای ریخته گری فلزاتی مانند آلومینیوم، برنج و برنز استفاده می شود.

- ریخته گری قالب دائمی: ریخته گری قالب دائمی که به عنوان ریخته گری ریژه نیز شناخته میشود، از قالبهای فلزی قابل استفاده مجدد برای ایجاد شکل دلخواه ریخته گری استفاده میکند. فلز مذاب داخل حفره قالب ریخته شده و پس از انجماد، قالب باز میشود تا محصول آزاد شود. این شیوه اغلب برای ریخته گری فلزاتی مانند روی، آلومینیوم و منیزیم به کار میرود.

- ریخته گری با فشار کم: ریخته گری کم فشار شامل استفاده از فشار کنترل شده برای ریختن فلز مذاب به داخل حفره قالب است. این روش به کاهش تلاطم و بهبود کیفیت کلی ریخته گری کمک میکند.

ریخته گری ریژه نیمه اتوماتیک

ریخته گری ریژه نیمه اتوماتیک یک فرآیند ریخته گری است که شامل ترکیبی از تکنیکهای دستی و خودکار میشود. در این روش، قالب به طور معمول از قبل گرم شده و یک عامل یا ماده آزاد کننده روی آن اسپری میگردد تا برداشت محصول نهایی را تسهیل کند. فلز مذاب به صورت دستی در حفره قالب ریخته میشود؛ اما فرآیند بسته شدن و ریختن قالب، ممکن است برای اطمینان از نتایج ثابت، به صورت خودکار انجام شود.

ریخته گری اتوماتیک

در ریخته گری ثقلی خودکار، فلز مذاب با استفاده از نیروی گرانش در قالب ریخته می شود. این فرآیند خودکار است و بیشتر مراحل آن توسط ماشینها کنترل میشوند تا تولید کارآمدتر و دقیقتر تضمین گردد. ریخته گری ریژه خودکار معمولا در صنایع تولید انبوه استفاده میشود که دقت و تولید در حجم بالا ضروری است.

ریخته گری ریژه دستی

ریخته گری ثقلی دستی یک فرآیند ریخته گری سنتی است که در آن کل فرآیند، از آمادهسازی قالب تا ریختن فلز مذاب، بهصورت دستی و توسط اپراتورهای ماهر انجام میشود. این روش به کار فشردهتری نیاز دارد، اما امکان کنترل بیشتر بر فرآیند ریخته گری را فراهم میکند. اپراتورها باید در کار با فلز مذاب تخصص داشته باشند و از کیفیت بالای ریخته گری اطمینان حاصل کنند.

نکات مهم در ریخته گری ریژه

برخی از نکات مهم در ریخته گری ثقلی عبارتند از:

- مطمئن شوید که مواد مناسب مانند آلومینیوم یا برنز، برای ریخته گری ثقلی استفاده می کنید.

- قبل از ریختن فلز مذاب، مطمئن شوید که قالب شما تمیز و عاری از هرگونه زباله است.

- دمای مناسب را هم برای قالب و هم برای فلز حفظ کنید تا به بهترین نتیجه برسید.

- هنگام ریختن فلز مذاب در قالب، این کار را به آرامی و پیوسته انجام دهید تا از ایجاد حباب هوا جلوگیری کنید.

- زمانی که فلز ریخته شد، قبل از خارج کردن آن از قالب، زمان کافی برای خنک شدن و سفت شدن آن بگذارید.

کاربرد ریخته گری ریژه در صنایع

ریخته گری ریژه به طور گسترده در صنایع مختلف برای تولید قطعات فلزی از جمله خودرو، هوافضا و کالاهای مصرفی استفاده میشود. برخی از کاربردهای رایج ریختهگری ریژه عبارتند از:

- اجزای موتور در صنعت خودرو

- قطعات موتور هواپیما در صنعت هوافضا

- قطعات لوازم خانگی در صنعت کالاهای مصرفی

- قطعات تزئینی و مبلمان

سخن پایانی

ریخته گری ثقلی یک روش ریخته گری همهکاره و مقرونبهصرفه با کاربردهای گسترده در صنایع مختلف است. ما در سهند آذین در ساخت قطعات لوازم خانگی فولادی و پلاستیکی با استفاده از فناوری ریخته گری ریژه تخصص داریم. تیم مهندسین و تکنسینهای مجرب ما به ارائه محصولات با کیفیت بالا جهت رفع انواع نیازهای مشتریان، متعهد است.

ما با سالها تجربه در حوزه تولید قطعات فلزی و پلاستیکی صنعت لوازم خانگی، به بهبود محصولات تولیدی این صنعت و رفع کمبودها کمک کردهایم. اگر شما هم به دنبال بهبود محصولات تولیدی خود در این حوزه هستید، همین حالا با ما تماس بگیرید. محصولات و قطعات ما میتوانند کیفیت لوازم خانگی تولیدی را به سطحی استثنائی برسانند.

سوالات متداول

آیا ریخته گری ثقلی برای تولید انبوه مناسب است؟

بله؛ این فرآیند برای تولید انبوه قطعات ساده مناسب است.

چه فاکتورهایی باعث افزایش طول عمر قالب ریژه میشوند؟

فاکتورهای موثر بر طول عمر قالب ریژه عبارتند از: درجه حرارت مواد مذاب، وزن قطعه فلزی، ضخامت قطعه، روش خنک کردن، کاهش اختلاف دما بین مذاب و قالب، تمیزکاری مداوم و غیره.

بهترین مواد برای ریخته گری ثقلی چه هستند؟

در ریخته گری ریژه معمولا از موادی مانند آلومینیوم، روی و آلیاژهای مس استفاده میشود.

مقالات و اخبار