ریخته گری سرد چیست؟ + مراحل و روش های ریخته گری سرد

سهند آذرین: ارائه دهنده خدمات ریخته گری

جهت دریافت مشاوره تماس بگیرید.

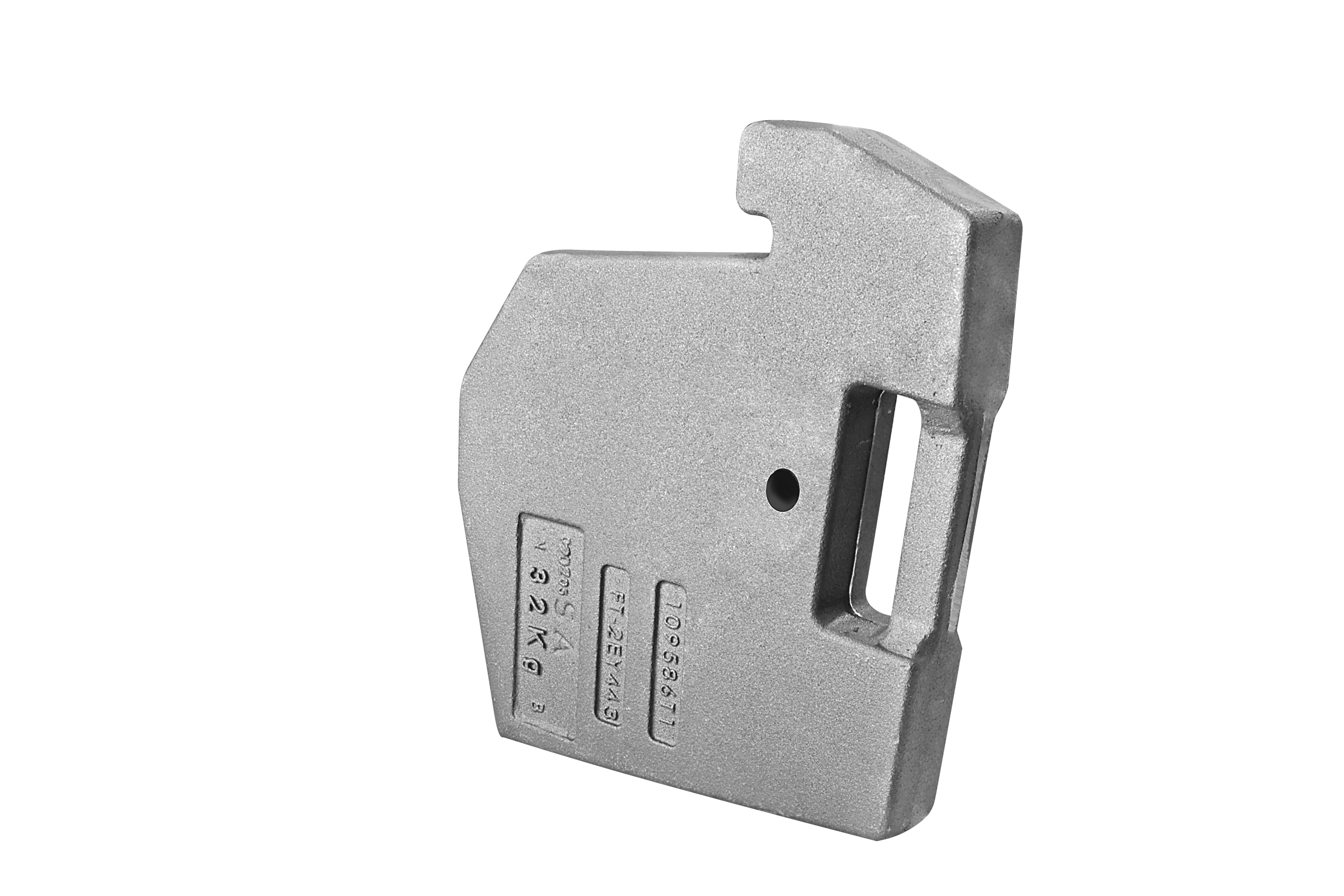

ریخته گری سرد

انسان از دیرباز در جستجوی روشهایی برای خلق اشیای فلزی با ظرافت و دقت بوده است. ریخته گری سرد، یکی از این روشها محسوب میشود.

ریخته گری سرد (Cold Casting) فرآیندی است که در آن از فلزات مذاب برای ساخت اشیاء بدون استفاده از گرمای شدید استفاده میشود.

در این روش، از مخلوطی از پودر فلز، رزین و سایر مواد افزودنی برای ایجاد خمیری شبیه به فلز مذاب استفاده میکنند. این خمیر سپس در قالبی ریخته میشود و پس از سفت شدن، شی نهایی را به وجود میآورد.

اصول ریخته گری سرد

این روش بر پایه اصول زیر بنا شده است:

- استفاده از پودر فلز: پودر فلز، ماده اصلی تشکیلدهنده خمیر این نوع ریختهگری است. رایجترین فلزات مورد استفاده عبارتند از برنز، مس، آلومینیوم و قلع.

- رزین: رزین، ماده چسبانندهای است که پودر فلز را در کنار هم نگه میدارد. انواع مختلفی از رزینها مانند اپوکسی، پلی اورتان و پلی استر برای این ریختهگری بهکار میروند.

- مواد افزودنی: مواد افزودنی مختلفی میتوانند به مخلوط این ریختهگری اضافه شوند تا خواص آن را بهبود بخشند. این مواد میتوانند شامل رنگدانهها، روان کنندهها، سفت کنندهها و عوامل آزاد کننده قالب باشند.

ریخته گری سرد چگونه انجام می شود؟

این روش یک فرآیند تولید است که برای ایجاد قطعات فلزی مورداستفاده قرار میگیرد. در این فرآیند، فلز مذاب را بهوسیله پاتیل به محل دستگاه ریختهگری پیوسته حمل میکنند. سپس فلز مذاب به داخل ظرف نگهدارنده مذاب ریخته میشود و بهتدریج وارد محفظه انجماد میگردد.

ظرف نگهدارنده مذاب از جنس مس ساخته شده و مرتبا با سیستم آبگرد سرد میشود. پس از ورود به محفظه انجماد و سردشدن به شکل جامد، فلز از آن خارج میشود و توسط جریان آب یا هوا خنک میگردد.

مراحل ریخته گری سرد

مراحل این روش ریختهگری را میتوان بهطور خلاصه در موارد زیر بیان کرد:

- آمادهسازی:ابتدا باید قالب مورد نظر را تمیز و آماده کنید. سپس، پودر فلز، رزین و مواد افزودنی را با نسبت مناسب اختلاط دهید.

- ریختن:مخلوط را به آرامی در قالب بریزید و مراقب باشید که حباب هوا ایجاد نشود.

- سفت شدن:اجازه دهید مخلوط در دمای اتاق سفت شود. این فرآیند عموما از چند ساعت تا چند روز ممکن است به طول بیانجامد.

- جداسازی:پس از سفت شدن کامل، شی را از قالب جدا کنید.

- پایان کار:در صورت نیاز میتوانید شی را سمباده کشیده، رنگ آمیزی کرده یا با مواد دیگر تزیین کنید.

روش های ریخته گری سرد

دو روش اصلی برای این نوع وجود دارد که در ادامه به توضیح آن میپردازیم:

- ریختهگری با قالب باز: در این روش، مخلوط این ریخته گری بهطور مستقیم در یک ظرف یا سینی ریخته میشود. این روش برای ساخت اشیا تخت یا ساده مناسب است.

- ریختهگری با قالب بسته: در این روش، مخلوط این ریختهگری را در یک قالب سیلیکونی یا فلزی ریخته میشود. این روش برای ساخت اشیای پیچیدهتر با جزئیات دقیق مناسب است.

انواع ریخته گری سرد

این روش ریختهگری را میتوان به انواع مختلفی تقسیم کرد که از جمله آنها میتوان به موارد زیر اشاره کرد:

ریختهگری با پودر فلز برنز: این نوع ریختهگری برای ساخت اشیای با ظاهری برنزی و عتیقهای استفاده میشود.

ریختهگری با پودر فلز مس: این روش برای ساخت اشیای با ظاهری مسی و گرم کاربرد دارد.

ریختهگری با پودر فلز آلومینیوم: این نوع ریختهگری برای ساخت اشیای سبک و مقاوم در برابر خوردگی استفاده میشود.

ریختهگری با پودر فلز قلع: از این روش ریختهگری برای ساخت اشیاء با ظاهری براق و نقرهای بهره میبرند.

ریختهگری با رزین شفاف: یکی از روشهای ساخت اشیاء شفاف و دکوری است.

ریختهگری با رزین رنگی: برای ساخت اشیای رنگی و تزیینی از این روش بهره میبرند.

انتخاب نوع مناسب این نوع ریختهگری به سلیقه هنرمند یا صنعتگر و کاربرد نهایی شی بستگی دارد.

مشخصات ریخته گری سرد

این روش، کهنترین فرایند شناخته شده برای ساخت شکل مطلوب فلزات بهحساب میآید. این فرآیند از محبوبیت بالایی در صنایع خودروسازی و ماشینسازی برخوردار است. در اینجا به بررسی دقیق مشخصات این روش ریختهگری میپردازیم:

- عدم نیاز به حرارت بالا: این ویژگی، این نوع ریختهگری را به روشی ایمنتر و کمخطرتر برای هنرمندان و صنعتگران، بهویژه در فضاهای کوچک یا بدون تهویه مناسب، تبدیل میکند.

- سادگی: فرایند این نوع ریختهگری نسبتا ساده است و میتوان آن را با ابزار و مواد اولیه در دسترس در خانه یا کارگاه کوچک انجام داد.

- تنوع: از این روش ریختهگری میتوان برای ساخت اشیای مختلف با اشکال، اندازهها، رنگها و بافتهای متنوع استفاده کرد. این تنوع، آزادی عمل بالایی به هنرمندان برای خلق آثار خلاقانه و منحصربهفرد میدهد.

- قابلیت خلاقیت: این ریختهگری به هنرمندان و صنعتگران این امکان را میدهد که ایدههای خود را بدون محدودیتهای روشهای سنتی ریختهگری باحرارت بالا به واقعیت تبدیل کنند.

- سازگاری با محیطزیست: در مقایسه با روشهای سنتی ریختهگری، ریختهگری سرد فرآیندی کم آلایندهتر و سازگارتر با محیطزیست محسوب میشود.

سخن نهایی

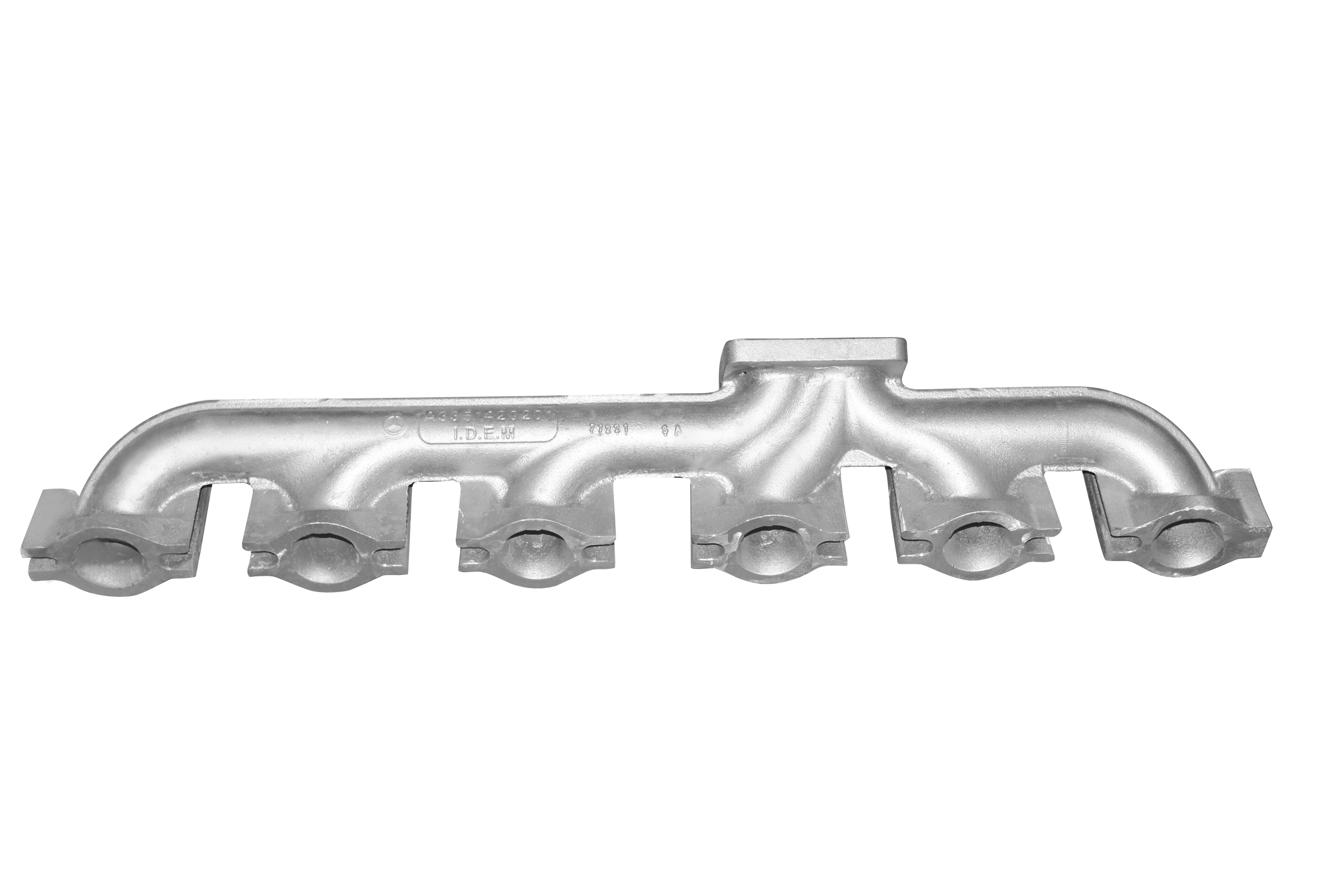

ریختهگری سرد یک فرایند تولید صنعتی است که در آن، مواد مذاب (معمولا فلزات) در قالبهای مختلف ریخته شده و با استفاده از سردکردن به شکلهای مختلفی از جمله قطعات و قالبهای نهایی تبدیل میشوند.

این روش عموما در تولید قطعات بزرگ، پیچیده یا با ویژگیهای خاص استفاده میشود و بهعنوان یک فرایند اساسی در صنایع مختلف از جمله خودروسازی، هواپیماسازی و صنایع نظامی به کار میرود. از مزایای این فرایند میتوان بهدقت بالا، قابلیت تولید قطعات پیچیده و کارایی در تولید انبوه اشاره کرد.

سوالات متداول

1.روش های ریخته گری سرد چیست؟

دو روش اصلی برای ریخته گری سرد وجود دارد: 1. ریخته گری با قالب باز 2.ریخته گری با قالب بسته.

2.مراحل ریخته گری سرد چگونه است؟

همانطور که بالا اشاره شد، مراحل ریخته گری سرد از 5 مرحله اصلی پیروی میکند، 1.آمادهسازی 2.ریختن 3.سفت شدن 4.جداسازی 5.پایان کار(سمباده کشیدن روی محصول نهایی)

3. انواع ریخته گری سرد چیست؟

- ریختهگری با پودر فلز برنز

- ریختهگری با پودر فلز مس

- ریختهگری با پودر فلز آلومینیوم

- ریختهگری با پودر فلز قلع

- ریختهگری با رزین شفاف

- ریختهگری با رزین رنگی

مقالات و اخبار