ریخته گری ضد جاذبه

سهند آذرین: ارائه دهنده خدمات ریخته گری

جهت دریافت مشاوره تماس بگیرید.

درباره ریخته گری ضد جاذبه

ریخته گری ضد جاذبه، یک فرآیند ریختهگری پیشرفته است که در آن قوانین فیزیکی جاذبه تغییر داده شده است و مواد درون قالب تحت تأثیر گرانش زمین قرار نمیگیرند. این فرایند معمولا با استفاده از یک محیط خلاء یا فشار کم انجام میشود که بهعنوان “ضد جاذبه” مطرح است.

این روش امکان ساخت قطعات با سطحی صافتر و دقیقتر را فراهم میکند. در این روش ریختهگری، خواص مکانیکی محصول معمولا ۱۰ تا ۱۵ درصد بهتر از روش ریختهگری گرانشی خواهد بود. این فرایند برای تولید قطعاتی با وزن حدود ۰٫۲ تا ۵ کیلوگرم مناسب است.

تاریخچه ریخته گری ضد جاذبه

از اوایل قرن گذشته، مهندسین در تلاش بودند تا جریان فلز مذاب را برخلاف جهت جاذبه زمین به درون قالب انتقال دهند و قطعات با کیفیتی تولید کنند. قالبها معمولاً درون یک جعبه خلاء قرار میگرفتند و از طریق یک لوله پرکننده، فلز مذاب به داخل قالب میریخت.

در ابتدا، قالبهای فلزی استفاده میشدند، اما مشکل نفوذ ناپذیری و عدم تخلیه هوا درون قالب باعث شد که از منافذ تخلیه هوا استفاده شود. در دهه 1970، فرایند ریخته گری ضد جاذبه با استفاده از قالبهای غیرفلزی نفوذپذیر، از جمله قالبهای سرامیکی دقیق و ماسهای با چسب دمای پایین، توسعه یافت.

انواع ریخته گری ضد جاذبه

انواع فرایندهای ریخته گری ضد جاذبه با فشار پایین عبارتند از:

۱. ریختهگری ضدجاذبه آلیاژهای ذوب شده در هوا (CLA)

۲. ریختهگری ضدجاذبه آلیاژهای ذوب شده در خلاء (CLV)

۳. ریختهگری با شیرکنترلکننده (CV)

۴. ضدجاذبه آلیاژهای ذوب شده در هوا در قالب ماسهای (CLAS)

روش CLA

در این روش ریخته گری ضد جاذبه، یک قالب سرامیکی داخل جعبه خلاء قرار میگیرد و سپس بر روی یک پایه نصب میشود. سپس جعبه خلاء به سمت پایین حرکت میکند و لوله پرکننده درون مذاب قرار میگیرد. با اعمال فشار کم، مذاب به داخل قالب جذب میشود. پس از انسداد دریچه ورود مذاب به قطعه، جریان خلاء قطع میشود و مذاب باقیمانده در سیستم به داخل پاتیل باز میگردد.

روش CLV

مراحل ریختهگری در این روش، شامل تهیه مواد مذاب در خلاء و مونتاژ قالب در محفظه خلاء جداگانهای در بالای محفظه ذوب است. پس از آمادهسازی ذوب، دریچه بین دو محفظه باز میشود و مذاب تحت تاثیر جریان خلاء به درون قالب کشیده میشود و به محض پر شدن قالب جریان خلاء قطع و با ورود گاز خنثی آرگون به درون قالب، مذاب اضافی به محفظه باز میگردد و جریان گاز تا انجماد کامل ادامه مییابد.

روش CV

این فرایند برای ریختهگری قطعات ضخیم و قطعاتی استفاده میشودکه بهطور عملی توسط فرایندهای CLV و CLA قابل تولید نیستند. در فرایند CV، جریان مذاب توسط یک شیر کنترل قطع و وصل میشود، بهطوری که با اعمال خلاء در محفظه قالب، مذاب به درون قالب هدایت و پس از پر شدن قالب، جریان مذاب توسط شیر کنترل قطع میگردد.

روش CALS

فرایند CLAS برای ریختهگری در ماسه بهکار میرود، این روش بهصورت کاملا متفاوتی از سایر فرایندهای مورد بحث استفاده میشود. با استفاده از CLAS میتوان قطعات ریختگی ظریف را تحت فشارهای خلاء کم در ماسه تولید کرد بدون اینکه آکالها به قطعه وارد شوند.

چگونگی ریخته گری ضد جاذبه

ریخته گری ضد جاذبه یک فرایند ریختهگری است که در آن، معمولا قالب بهصورت عمودی قرار میگیرد و مواد ریختهشده در آن از طریق یک پمپ خلاء وارد میشوند. با ایجاد فشار کم در داخل قالب و حذف هوا یا گازهای دیگر، اثر جاذبه کاهش مییابد و مواد ریختهشده با دقت بیشتری شکل میگیرند.

این روش برای تولید قطعات پیچیدهتر و با دقت بالاتر، به ویژه در صنایعی که به سطح و دقت بالا نیاز دارند، مناسب است.

اصول ریخته گری ضد جاذبه

اصول ریخته گری ضد جاذبه به شرح زیر است:

- مواد ریخته گری از طریق یک پمپ خلاء وارد قالب میشوند تا اثر جاذبه کمتری روی آنها داشته باشد.

- با ایجاد فشار کم در داخل قالب و حذف هوا یا گازهای دیگر، اثر جاذبه کاهش مییابد.

- با کاهش اثر جاذبه، مواد ریختهشده با دقت بیشتری شکل میگیرند که به تولید قطعات پیچیدهتر و با دقت بالاتر کمک میکند.

مقایسه انواع ریخته گری ضد جاذبه

انواع ریخته گری ضد جاذبه تفاوتهایی دارند که در ادامه به آنها اشاره میکنیم.

- ریختهگری ضد جاذبه آلیاژهای ذوب شده در هوا (CLA):

– استفاده از آلیاژهای ذوب شده در هوا

– مناسب برای قطعات سیستمهای خودروسازی و هوافضا

- ریختهگری ضد جاذبه آلیاژهای ذوب شده در خلاء (CLV):

– استفاده از آلیاژهای ذوب شده در خلاء

– مناسب برای قطعات موتورهای توربینهای گازی با کمترین ناخالصیهای اکسیدی

- ریختهگری با شیرکنترلکننده (CV):

– استفاده از شیر کنترل قطع و وصل

– مناسب برای ریختهگری قطعات نازک

- ریختهگری ضد جاذبه آلیاژهای ذوب شده در هوا در قالب ماسهای (CLAS):

– استفاده از روش CLAS برای ریختهگری در ماسه

– مناسب برای تولید قطعات ظریف تحت فشارهای خلاء کم در ماسه

سفارش ریخته گری ضد جاذبه

از روش ریخته گری ضد جاذبه میتوان برای سفارش قطعات مختلفی استفاده کرد، برای مثال:

- قطعات فلزی درون موتور، قطعات فرمان و سیستمهای ترمزی خودروها.

- پروانههای موتورهای هواپیما، اجزای بال و پرههای موشکی.

- قطعات پمپها، شیرآلات و اجزای مکانیکی صنعتی دیگر.

- قطعات محافظتی الکترونیکی و اتصالات.

مزایای ریخته گری ضد جاذبه چیست؟

مزایای ریختهگری ضدجاذبه عبارتند از:

- کیفیت بالا: این روش به دلیل کاهش اثرات جاذبه، قطعات با سطح صاف و دقت بالا تولید میکند.

- کاهش ناخالصیها: با اعمال خلاء در فرایند ریختهگری، میزان ناخالصیها در قطعات کاهش مییابد که باعث بهبود ویژگیهای مکانیکی و استحکام قطعات میشود.

- امکان تولید قطعات نازک: این روش قادر به تولید قطعات با دیوارههای نازک و جزئیات پیچیده است که با استفاده از روشهای دیگر ممکن نیست.

- صرفهجویی در مصرف مواد: با این روش، مواد کمتری نیاز است چرا که تراکم مواد ریختهشده بهبود مییابد و ضایعات کمتری تولید میشود.

- امکان تولید قطعات پیچیده: ریخته گری ضد جاذبه امکان تولید قطعات با هندسه پیچیده و جزئیات دقیق را فراهم میکند که با سایر روشهای ریختهگری مشکل است.

کاربرد ریخته گری ضد جاذبه در صنایع چیست؟

این روش ریختهگری در صنایع مختلف به دلیل مزایای زیادی که ارائه میدهد، کاربردهای گستردهای دارد. برخی از کاربردهای این روش عبارتند از:

- صنایع خودروسازی: تولید قطعات موتور، قطعات فرمان، کلاچ و ترمز، محفظه پیشاحتراق دیزل، انگشتیهای سوپاپ و سایر قطعات از جمله کاربردهای اصلی ریختهگری ضد جاذبه در صنعت خودروسازی است.

- صنایع هوافضا: تولید قطعات پروانهها، بدنه موشکها، اجزای بال و قطعات مهم دیگر صنایع هوافضا از دیگر کاربردهای این فرایند است.

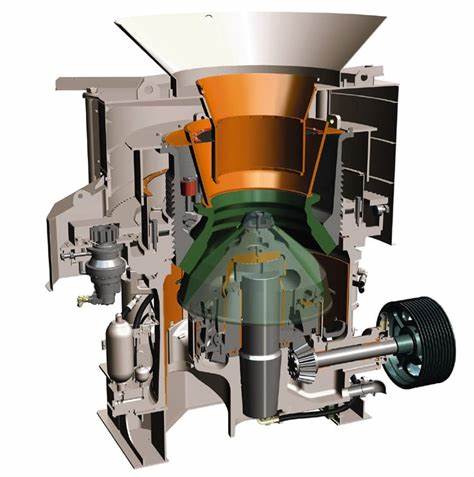

- صنایع ماشینآلات: تولید قطعات پمپها، شیرآلات، اجزای مکانیکی، و قطعات دیگر در صنعت ماشینآلات با ریخته گری ضد جاذبه برآورده میشود.

- صنایع الکترونیک: تولید قطعات محافظتی، اتصالات و قطعات دیگر در صنعت الکترونیک از دیگر کاربردهای این فرایند است.

سخن نهایی

ریخته گری ضد جاذبه یک فرایند ریختهگری است که با کاهش اثرات جاذبه، قطعات با کیفیت بالا، سطح صاف و جزئیات دقیق تولید میکند. این روش بهصورت گسترده در صنایع مختلف از خودروسازی تا صنایع هوافضا استفاده میشود و مزایای بسیاری به همراه دارد.

سوالات متداول

1. انواع روش های ریخته گری ضد جاذبه چیست؟

به 4 روش ریخته گری ضد جاذبه انجام میشود: روش 1. (CLA) روش 2. (CLV) روش3. (CV) روش4. (CLAS) و هر یک از این روش ها به تفصیل در مقاله به آن پرداخته ایم.

2.کاربرد ریخته گری ضد جاذبه چیست؟

همانطور که بالاتر اشاره شد ریخته گری ضد جاذبه در صنایع مختلفی کاربرد دارد، از جمله: صنعت خودروسازی، هوافضا، ماشین الات، صنعت الکترونیک و … .

3. مزایای ریخته ضد جاذبه چیست؟

ریخته گری ضد جاذبه مزایای بسیاری دارد. از جمله: صرفهجویی در مصرف مواد، کاهش ناخالصیها و امکان تولید قطعات نازک موارد دیگر که در مقاله به آن ها پرداخته ایم.

آخرین مقالات

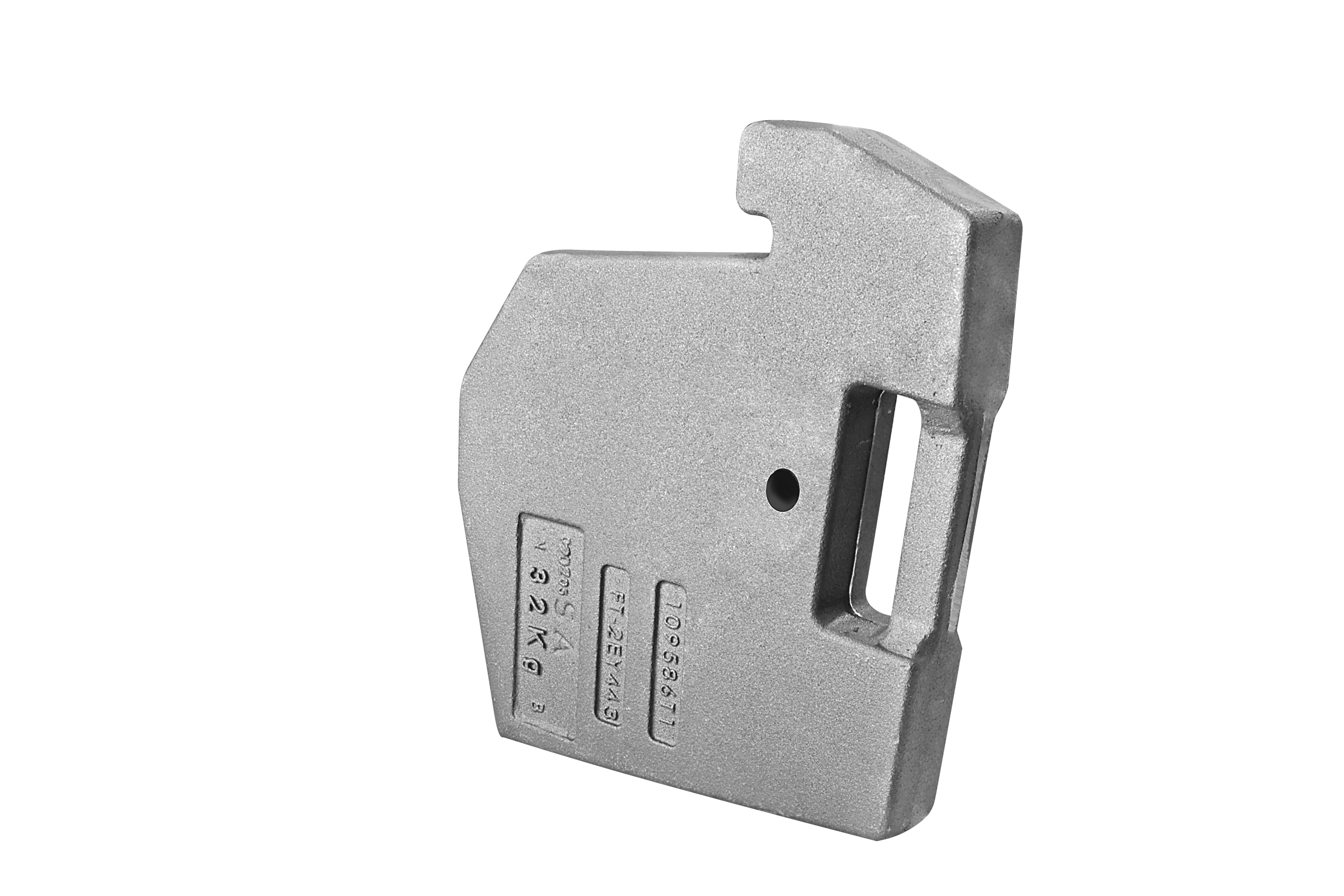

راهنمای جامع انواع، کاربردها و ویژگیهای فنی وزنه تراکتور

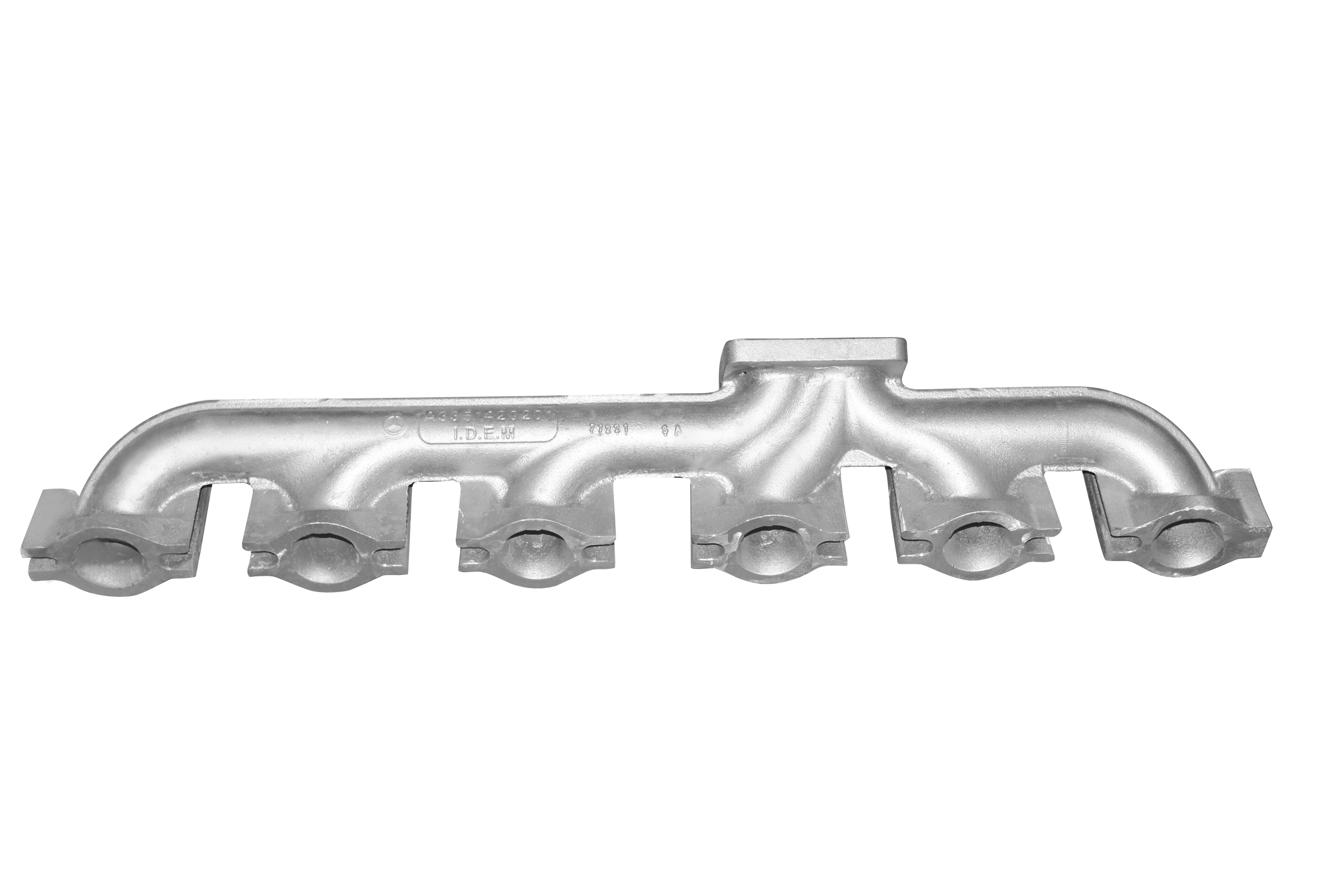

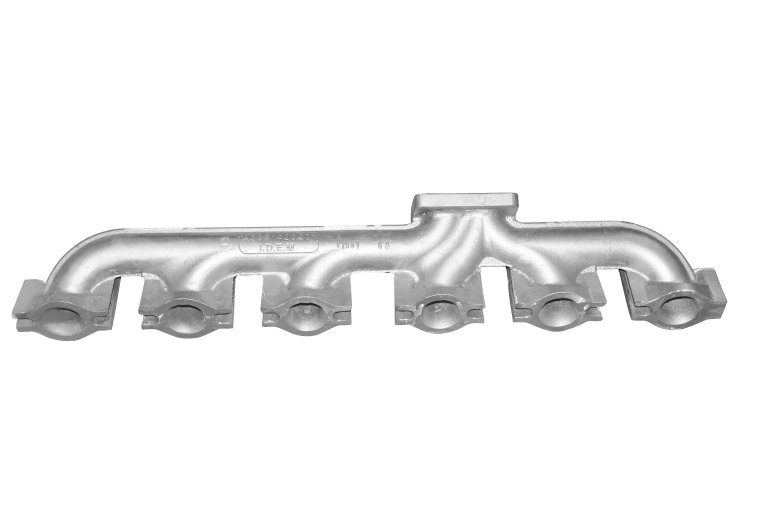

منیفولد خودرو، انواع، جنس، کاربرد و فناوریهای سهند آذرین

محصولات

مقالات و اخبار