همه چیز در مورد ریخته گری مس

سهند آذرین: ارائه دهنده خدمات ریخته گری

جهت دریافت مشاوره تماس بگیرید.

ریخته گری مس چیست؟

ریخته گری، یکی از روش های اصلی شکل دهی به مس، فرآیندی است که طی آن فلز مذاب مس به داخل قالبی ریخته و پس از سرد شدن، به قطعه ای با شکل دلخواه تبدیل می شود. این روش که قدمتی دیرینه دارد، در گذر زمان با پیشرفت های تکنولوژی تکامل یافته و امروزه به روش های مختلفی برای ریخته گری مس انجام می شود.

مراحل ریخته گری مس:

مس مذاب در قالب آماده شده ریخته و پس از سرد شدن و انجماد، به قطعه ای با شکل دلخواه تبدیل می شود. این فرآیند شامل مراحلی به شرح زیر است:

- آماده سازی قالب: قالب با توجه به شکل نهایی قطعه ساخته و آماده سازی می شود.

- ذوب کردن مس: مس در کوره ذوب شده و به حالت مذاب تبدیل می شود.

- ریختن مذاب: مس مذاب به دقت داخل قالب ریخته می شود.

- سرد شدن و انجماد: قالب به همراه مذاب سرد می شود تا مس به طور کامل جامد شود.

- عملیات تکمیلی : پس از انجماد، قطعه از قالب خارج و عملیات نهایی مانند برش، صافکاری، ماشینکاری و بازرسی انجام می شود.

روش های ریخته گری مس:

به طور کلی، روش های متداول ریخته گری مس عبارتند از:

ریخته گری ماسه ای:

این روش قدیمی ترین و رایج ترین روش ریخته گری مس است. ریخته گری ماسه ایبه دلیل سادگی اجرا، مقرون به صرفه بودن و انعطاف پذیری بالا، جایگاه ویژه ای در صنعت ریخته گری دارد. در این روش، از ماسه به عنوان ماده اصلی قالب استفاده می شود و قطعات با اشکال مختلف و در ابعاد گوناگون تولید می شوند.

ریخته گری پوسته ای:

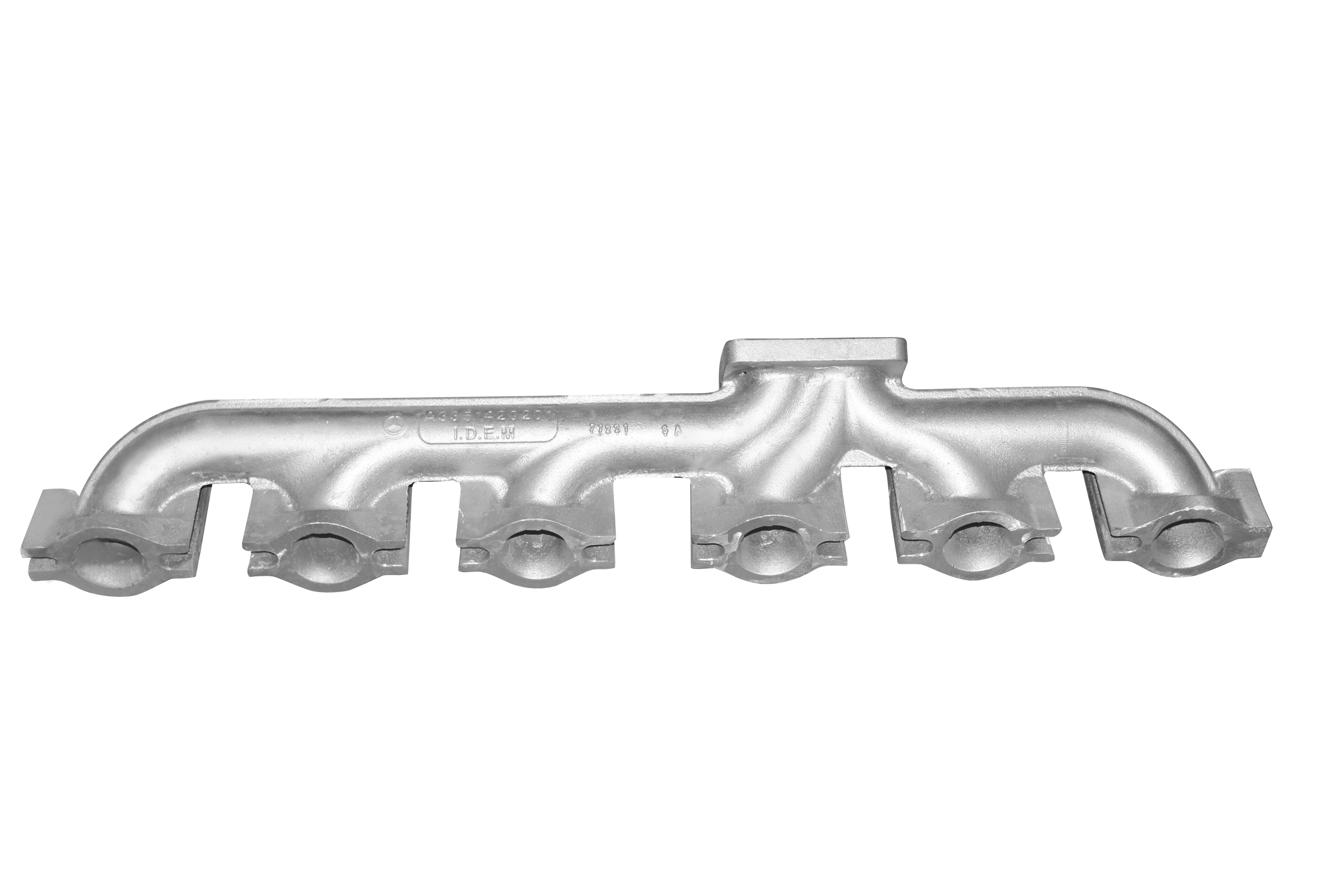

برای این روش ریخته گری از دو پوسته نازک از جنس ماسه یا فلز برای ساخت قالب استفاده می شود. . ریخته گری پوسته ای، به عنوان نسخه ارتقا یافته ی ریخته گری ماسه ای، با استفاده از پوسته های نازک و دقیق به جای قالب های حجیم ماسه ای، ظرافت و دقت ابعادی قطعات نهایی را به طور قابل توجهی افزایش می دهد. این روش برای تولید قطعات پیچیده تر با کیفیت سطح بالا و عیوب کمتر، به ویژه در صنعت ساخت قطعات موتور، ابزارآلات دقیق و … کاربرد دارد.

ریخته گری تحت فشار (دایکی):

ذر این سبک ریخته گری مس ، فلز مذاب مس با فشار زیاد به داخل قالب تزریق می شود. ریخته گری تحت فشار، به عنوان یکی از روش های نوین و پرکاربرد در صنعت شکل دهی به مس، قطعاتی با کیفیت و دقت فوق العاده بالا و سطوح صاف تولید می کند. این روش برای تولید قطعات پیچیده و ظریف با ابعاد دقیق، به ویژه در صنایع خودروسازی، هوافضا، لوازم خانگی و … کاربرد دارد.

ریخته گری گریز از مرکز:

در این روش، قالب حاوی فلز مذاب با سرعت بالا چرخانده می شود. نیروی گریز از مرکز، فلز مذاب را به سمت جداره قالب هدایت می کند و قطعه ای با تراکم بالا تولید می شود.این روش برای ساخت قطعات استوانه ای، لوله ای و حلقوی با کاربرد در صنایع مختلف مانند نفت، گاز، نیروگاه ها، ساختمان و … بسیار مناسب است.

ریخته گری مداوم:

برای این روش ، فلز مذاب به طور پیوسته از طریق لوله ای به داخل قالب ریخته می شود و پس از سرد شدن، به صورت نوار یا لوله از قالب خارج می شود. این نوع ریخته گری مس برای تولید انبوه نوار و لوله های مسی با کیفیت بالا و در ابعاد مختلف در صنایعی مانند ساختمان، لوله کشی، برق و … کاربرد دارد.

ریخته گری دقیق:

در این روش از قالب های ساخته شده از مواد مختلف مانند گچ، سرامیک یا فلز استفاده می شود. دقت ابعادی بسیار بالایی دارد و برای تولید قطعات پیچیده و ظریف مناسب است و در صنایع مختلف مانند هوافضا، پزشکی، جواهرسازی و … ایدهآل است.

کاربرد ریخته گری مس در صنایع چیست؟

در اینجا برخی از مهمترین کاربردهای ریخته گری مس را در صنایع بیان میکنیم :

هدایت کننده های برق و کابل ها:

مس به دلیل هدایت الکتریکی بالا، ماده ای ایده آل برای ساخت سیم ها، کابل ها و سایر اجزای هادی برق در صنایع مختلف از جمله تاسیسات ساختمانی، شبکه های برق رسانی و تجهیزات الکترونیکی است..

مبدل های حرارتی

هدایت حرارتی بالای مس، آن را به ماده ای مناسب برای ساخت مبدل های حرارتی در صنایع مختلف از جمله نیروگاه ها، سیستم های تهویه مطبوع و تجهیزات پالایشگاهی تبدیل می کند.

رادیاتورها

مس به دلیل توانایی خنک کنندگی بالا، در ساخت رادیاتورها در موتورهای احتراق داخلی، سیستم های الکترونیکی و سایر کاربردهایی که نیاز به دفع گرما دارند، استفاده می شود.

لوله ها و اتصالات لوله کشی

مس به دلیل مقاومت در برابر خوردگی و خواص ضد میکروبی، ماده ای ایده آل برای ساخت لوله ها و اتصالات لوله کشی در سیستم های آبرسانی، گرمایشی و تهویه مطبوع است.

دکوراسیون داخلی و خارجی

از قطعات ریخته گری مس می توان برای ساخت انواع عناصر دکوراتیو در داخل و خارج ساختمان ها مانند مجسمه ها، دستگیره ها، نرده ها و لوازم روشنایی استفاده کرد.

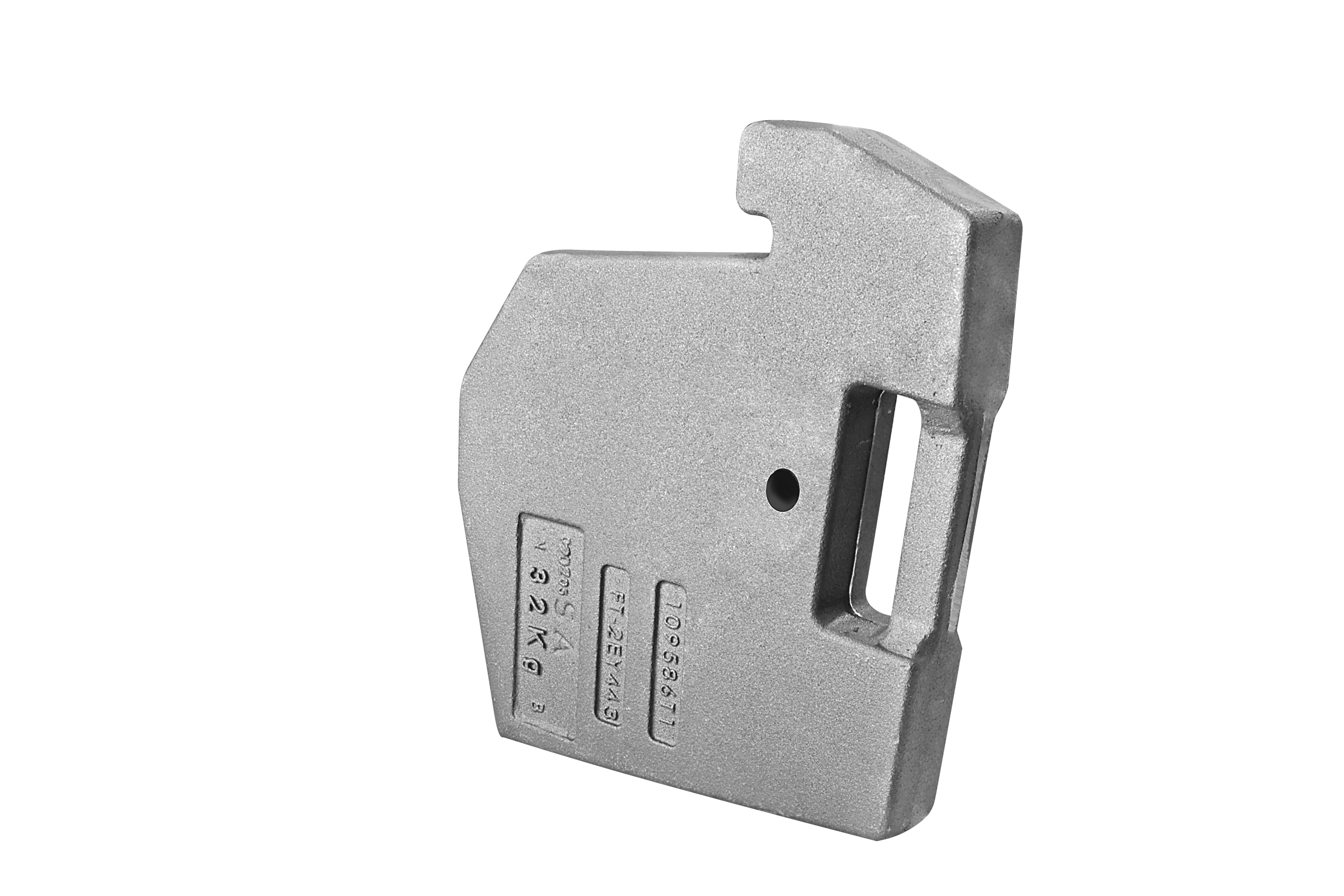

قطعات موتور خودرو

از قطعات ریخته گری مس در ساخت اجزای مختلف موتور خودرو مانند بلوک موتور، سرسیلندر، یاتاقان ها و واشرها استفاده می شود.

تجهیزات پزشکی و آزمایشگاهی

مس به دلیل خواص ضد میکروبی و قابلیت استریل شدن، در ساخت تجهیزات پزشکی و آزمایشگاهی مانند ظروف آزمایشگاهی، ابزار جراحی و ایمپلنت های پزشکی استفاده می شود.

جواهرات و زیور آلات

مس به دلیل چکش خواری و شکل پذیری بالا، ماده ای ایده آل برای ساخت انواع جواهرات و زیور آلات مانند دستبند، گردنبند، انگشتر و گوشواره است.

صنایع دفاعی و هوافضا

مس به دلیل استحکام بالا و وزن کم، در ساخت قطعات مختلف در صنایع دفاعی و هوافضا مانند مهمات، موشک ها و هواپیماها استفاده می شود.

علاوه بر موارد فوق، از ریخته گری مس در بسیاری از صنایع دیگر نیز به طور گسترده استفاده می شود. به طور کلی، هر کجا که نیاز به قطعاتی با هدایت حرارتی و الکتریکی بالا، چکش خواری و شکل پذیری، مقاومت در برابر خوردگی و زیبایی باشد، می توان از ریخته گری مس استفاده کرد.

کوره های مناسب برای ریخته گری مس

در ریخته گری مس از کوره های مختلفی استفاده می شود. کوره های بوته ای ساده و ارزان هستند اما راندمان حرارتی پایینی دارند. کوره های القایی با راندمان بالا و کنترل دقیق دما، برای تولید قطعات با کیفیت مناسب هستند. کوره های دوار برای تولید انبوه قطعات ایده آل بوده و توزیع یکنواخت حرارت را در مذاب فراهم می کنند. کوره های شعله مستقیم، ساده، ارزان و سریع هستند اما راندمان حرارتی پایینی دارند. کوره های ذوب خورشیدی دوستدار محیط زیست بوده و مصرف انرژی کمی دارند. انتخاب کوره مناسب به نیازها و شرایط شما بستگی دارد.

سخن پایانی

ریخته گری مس، فرآیندی کهن و پرکاربرد با کاربردهای وسیع در صنایع مختلف، نقشی حیاتی در تمدن بشری ایفا میکند. از لوله کشی و رادیاتورها تا قطعات پیچیده موتور و ابزارآلات ظریف، مس در تار و پود زندگی مدرن تنیده شده است. با وجود پیشرفتهای روزافزون در علم مواد و روشهای تولید، ریخته گری مس به عنوان یکی از پایههای اصلی صنعت همچنان جایگاه خود را حفظ کرده و در آینده نیز شاهد نوآوریها و پیشرفتهای چشمگیری در این حوزه خواهیم بود.

سوالات متداول

1. ریخته گری مس چیست؟

ریخته گری مس، یکی از روش های اصلی شکل دهی به مس، فرآیندی است که طی آن فلز مذاب مس به داخل قالبی ریخته و پس از سرد شدن، به قطعه ای با شکل دلخواه تبدیل می شود. این روش که قدمتی دیرینه دارد، در گذر زمان با پیشرفت های تکنولوژی تکامل یافته و امروزه به روش های مختلفی برای ریخته گری مس انجام می شود.

2. آلیاژهای ریخته گری مس چیست؟

آلومینیوم- برنز، برنجهای خاص و برنج با کشش بالا.

3. کاربرد ریخته گری مس در صنایع چیست؟

مبدل های حرارتی، رادیاتورها، لوله ها و اتصالات لوله کشی، دکوراسیون داخلی و خارجی، قطعات موتور خودرو، تجهیزات پزشکی و آزمایشگاهی، جواهرات و زیور آلات، صنایع دفاعی و هوافضا.

مقالات و اخبار