جهت دریافت مشاوره تماس بگیرید.

پودر سیلیس چبست؟

سیلیس میکرونیزه که از سنگ این ماده توسط دستگاه های تمام اتوماتیک بالمیل به صورت دانه بندی در اندازه های میکرون دانه بندی می شود. از این پودر صنعتی در صنایع گوناگون مانند نسوزو متالوژی برای بهبود درجه حرارت بالا، مقاومت در برابر اکسیداسیون و مقاومت در برابر سایش محصولات گوناگون استفاده می شود.

از سیلیس پودری در صنعت ریخته گری متالوژی به عنوان یک افزودنی آلیاژهای غیر آهنی و آلیاژ سیلیسیم استفاده می شود و با این روش موجب بهبود خنک سازی فولاد می شوند. د ضمن از این پودر در برخی از موارد به عنوان کاهش دهنده فلز در زمینه آلیاژهای سرامیکی جدید استفاده می کنند.

سیلیس یا دی اکسید سیلیسیم ترکیب طبیعی از اکسیژن و سیلیس است که بیشتر در ماسه یافت می شود. سیلیس که به عنوان سیلیکا یا دی اکسید سیلیکون نیز نامیده می شود دارای فرمول شیمیایی SiO2 است. اشکال مختلفی از سیلیس وجود دارد که همگی از نظر ترکیب شیمیایی یکسان هستند اما آرایش اتمی متفاوتی دارند.

سیلیس دارای سه نوع کریستالی اولیه ، کوارتز ، تریدیمیت و کریستوبالیت است. پودر سیلیس از ذرات ریز سنگ کوارتز به دست می آید و باعث صدمه پیشرونده طولانی مدت ریه ، سیلیکوز می شود.

تمام اشکال سیلیس جامداتی بی بو هستند که از اتم های سیلیکون و اکسیژن تشکیل شده اند که به شکل پودری، کریستالی یا بی شکل به رنگ خاکستری شفاف وجود دارند. ذرات سیلیس در هوا معلق شده و گرد و غبار غیر قابل انفجار ایجاد می کنند.

از این دانه های ریز و ماسه ای برای تولید و ساخت قالب های تر استفاده میشود. قالب ماسه ای تر نوع خاصی از قالب های مورد استفاده در صنعت ریخته گری می باشد که علاوه بر سیلیس و خاک رس، دارای آب هستند. به طوریکه در زمان ریختن مواد مذاب فلزی و فولادی درون قالب، بدنه آنها دارای رطوبت می باشد.

البته لازم به ذکر است، قالب های تر تولید شده از سیلیس در ریخته گری درون کوره قرار میگیرند تا نم و آب موجود در آنها خشک شود. با خشک شدن نم و رطوبت قالب، مقاومت آنها تا حد زیادی افزایش پیدا می کند.

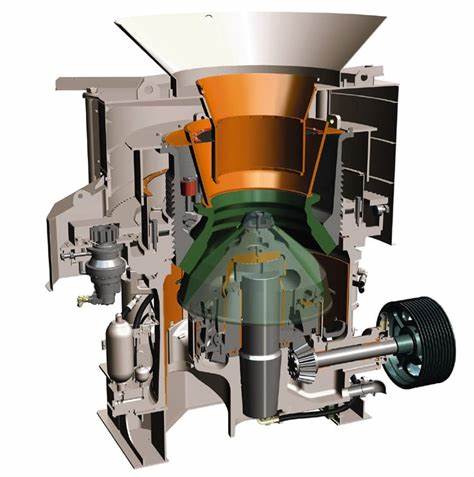

کاربرد سیلیس در ساخت کوره ریخته گری

از دیگر موارد کاربرد سیلیس در ریخته گری می توان به ساخت بدنه کوره ها اشاره نمود. کوره های ریخته گری به دلیل دمای بسیار زیاد موجود در آن باید کاملا نسوز و مقاوم باشند. از جمله موادی که می توان برای بدنه این کوره ها استفاده کرد، دانه های ریز سیلیس می باشد. این دانه ها تا 1470 درجه سانتی گراد می توانند گرما را تحمل کنند و سالم ماندن کوره در حین ریخته گری را تضمین خواهند کرد.

بهترین نوع سیلیس در ریخته گری

ماسه سیلیس که برای ریخته گری استفاده میشود، باید از نظر اندازه دانه ها و درجه خلوص در سطح مطلوبی قرار داشته باشد. این ماسه ها پس از استخراج مراحل فرآوری پشت سر گذاشته و در اندازه های استاندارد در صنعت ریخته گری استفاده میشوند.

خلوص بالای دانه های سیلیس باعث میشود مقاومت آنها در برابر افزایش دما و حررت دهی زیاد آلیاژهای مس و فلزات درون کوره افزایش پیدا کند. علاوه براین، ماسه های سیلیس که در ریخته گری استفاده می شوند، باید از نظر محدوده انبساط نیز در سطح پایینی قرار داشته باشند. پایین بودن محدوده انبساط این مواد باعث میشود در برابر افزایش و کاهش ناگهانی دما، پایداری سطح قالب حفظ شود و اندازه قالب تغییر نکند.

دلایل کاربرد زیاد سیلیس در ریخته گری

نسبت به سایر کانی های موجود در طبیعت، سیلیس بیشترین کاربرد را در صنعت ریخته گری دارد. دلایل زیادی برای این انتخاب وجود دارد که مهم ترین آنها عبارتند از:

محدوده انبساط سیلیس بسیار پایین است و در اثر افزایش یا کاهش دما سایز بخش های مختلف قالب با تغییر مواجه نخواهد شد.

سیلیس از رایج ترین کانی های طبیعت می باشد و دسترسی به آن آسان است.

سیلیس در برابر آلیاژهای مس و فلزات مختلف کاملا مقاوم بوده و منجر به خوردگی نخواهد شد.

قیمت سیلیس نسبت به سایر مواد مورد استفاده برای تولید قالب های ریخته گری ارزان تر است.

آخرین مقالات

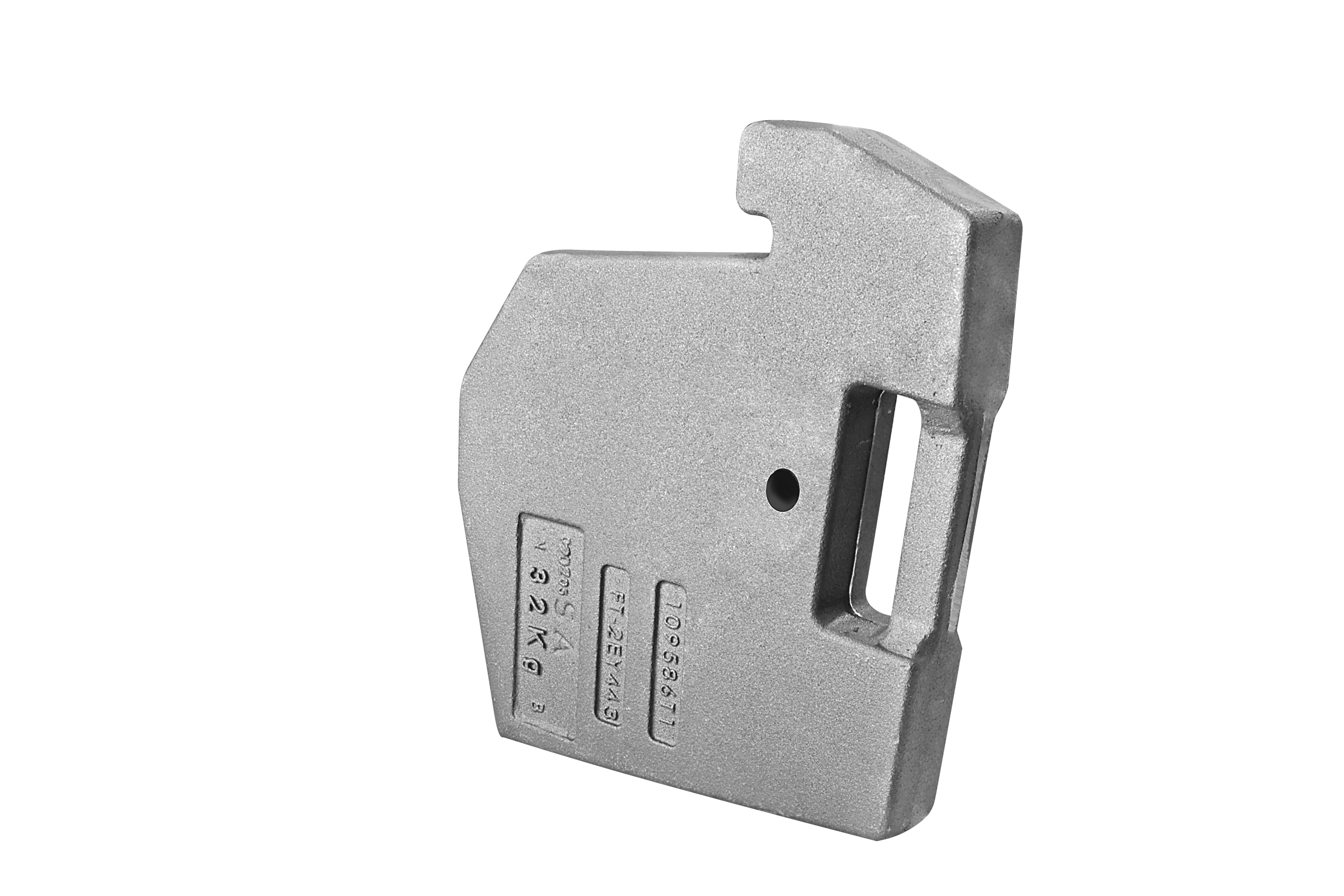

راهنمای جامع انواع، کاربردها و ویژگیهای فنی وزنه تراکتور

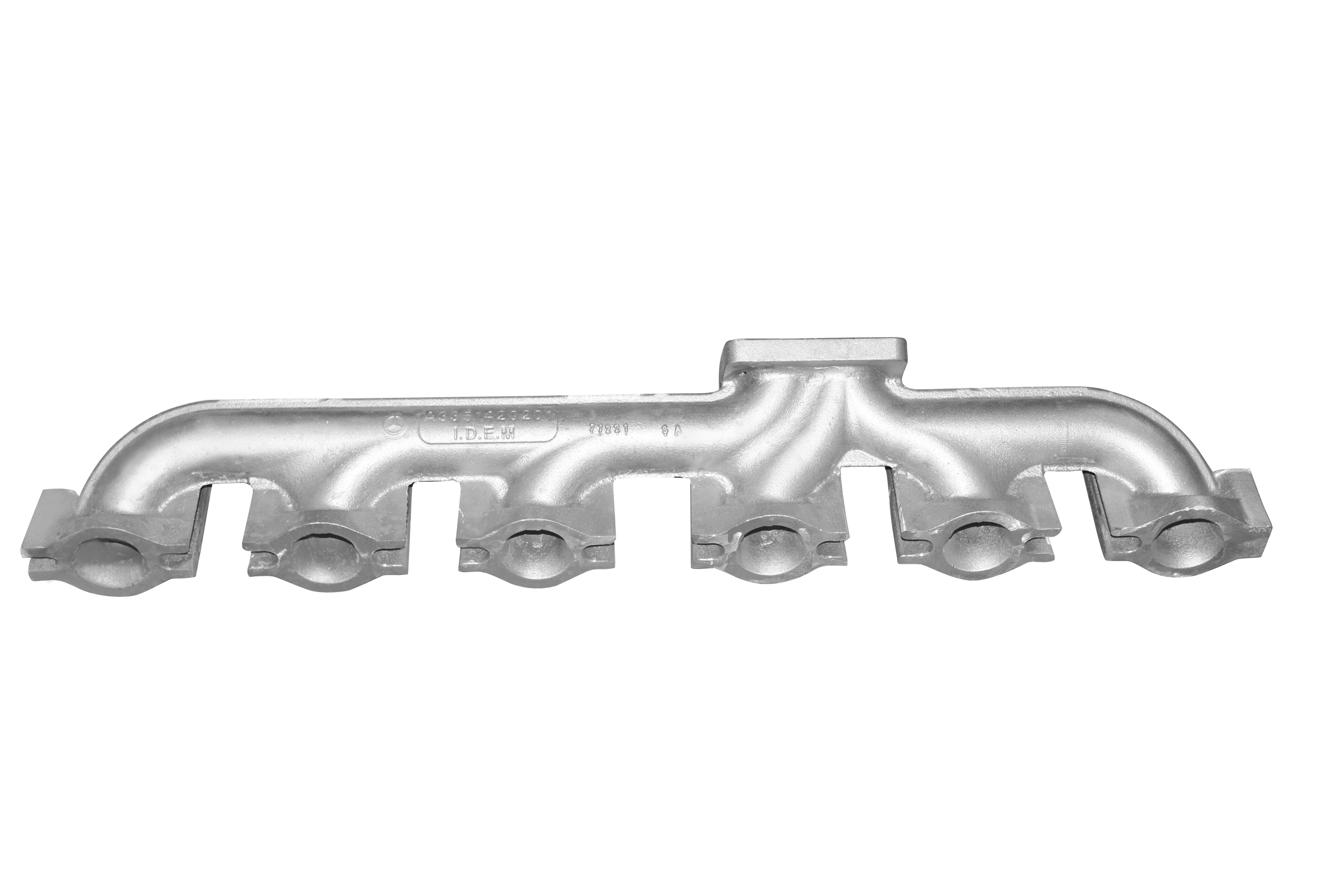

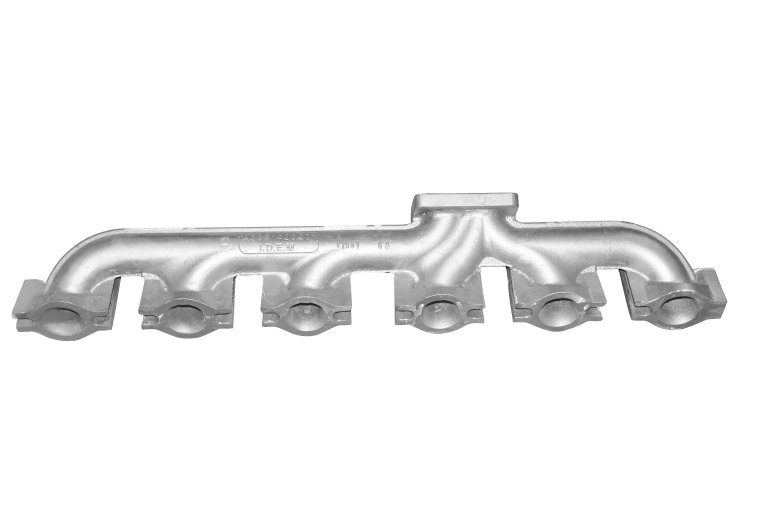

منیفولد خودرو، انواع، جنس، کاربرد و فناوریهای سهند آذرین

محصولات

مقالات و اخبار