چدن نوریهارد چیست؟ راهنمای کامل خرید و کاربردهای آن

چدن نوریهارد (Ni-Hard Cast Iron) که در صنعت با نامهای چدن نایهارد و چدن سفید ضد سایش نیز شناخته میشود، یکی از پیشرفتهترین و کاربردیترین انواع چدنهای سفید آلیاژی محسوب میشود. این آلیاژ منحصر به فرد که حاصل سالها تحقیق و توسعه در صنعت متالورژی است، به واسطه ترکیب شیمیایی خاص خود که عمدتاً از عناصر نیکل و کروم تشکیل شده، خواص مکانیکی فوقالعادهای را ارائه میدهد.

مقاومت استثنایی در برابر سایش، که ناشی از ساختار میکروسکوپی منحصر به فرد و حضور کاربیدهای سخت در زمینه مارتنزیتی است، این آلیاژ را به گزینهای بیبدیل برای کاربردهای صنعتی سنگین تبدیل کرده است. در محیطهای کاری که سایش شدید و فرسایش مکانیکی وجود دارد، چدن نوریهارد با عملکرد برجسته خود، عمر مفید تجهیزات را به طور چشمگیری افزایش میدهد.

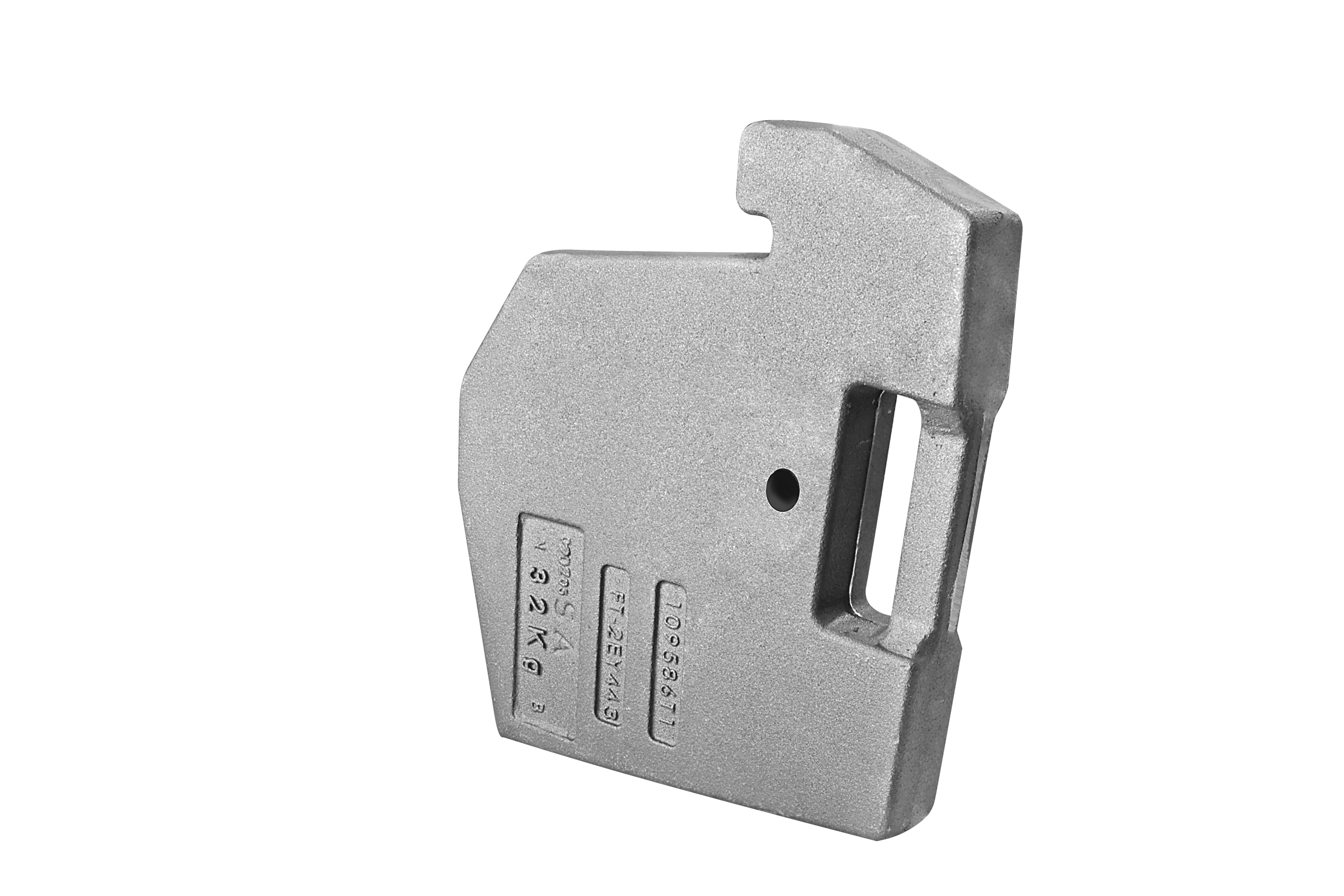

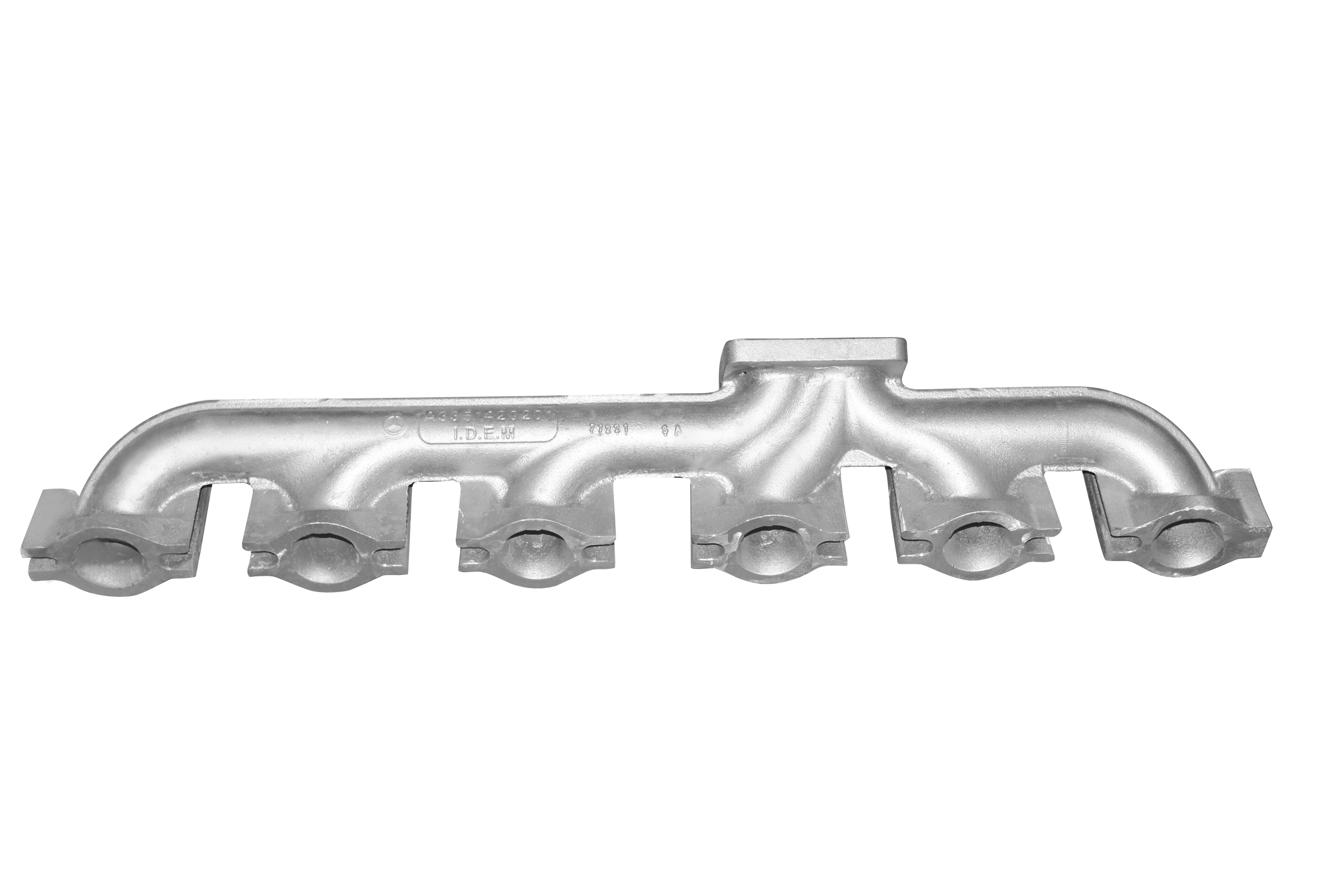

امروزه، این آلیاژ پیشرفته در طیف گستردهای از صنایع از جمله معدنکاری، سیمان، فولاد، و صنایع معدنی کاربرد دارد. قطعات ساخته شده از چدن نوریهارد در تجهیزات خردایش، آسیابها، پمپهای انتقال مواد ساینده و بسیاری دیگر از کاربردهای صنعتی مورد استفاده قرار میگیرند.

در این مقاله، قصد داریم به بررسی دقیق جنبههای این آلیاژ صنعتی مهم بپردازیم. از ویژگیهای فیزیکی و مکانیکی گرفته تا ترکیب شیمیایی دقیق، روشهای تولید، و کاربردهای متنوع آن در صنایع مختلف را مورد بررسی قرار خواهیم داد. همچنین به چالشهای موجود در تولید و کاربرد این آلیاژ و راهکارهای غلبه بر آنها خواهیم پرداخت.

ویژگیهای کلی چدن نوریهارد

چدن نوریهارد یا نایهارد که با نام چدن سفید ضد سایش نیز شناخته میشود، یک آلیاژ منحصر به فرد با خواص مکانیکی برجسته است. این نوع چدن دارای سختی بسیار بالایی در محدوده ۵۵ تا ۶۳ راکول C است که این ویژگی آن را برای کاربردهای مقاوم به سایش ایدهآل میسازد. علاوه بر سختی فوقالعاده، پایداری ابعادی مناسب و قابلیت ریختهگری خوب از دیگر مشخصات بارز این آلیاژ است. اگرچه مقاومت به ضربه آن در حد متوسط است و قابلیت ماشینکاری محدودی دارد، اما این محدودیتها در مقابل مزایای چشمگیر آن قابل چشمپوشی است.

چدن نوریهارد در چهار نوع اصلی تولید میشود که هر کدام ترکیب شیمیایی و خواص متفاوتی دارند. تیپ ۱ با ۳.۳ تا ۴.۵ درصد نیکل و ۱.۵ تا ۲.۶ درصد کروم، تیپ ۲ با ۴.۰ تا ۶.۰ درصد نیکل و ۱.۵ تا ۲.۶ درصد کروم، تیپ ۳ با ۴.۰ تا ۶.۰ درصد نیکل و ۲.۵ تا ۳.۵ درصد کروم، و تیپ ۴ با ۷.۵ تا ۹.۰ درصد نیکل و ۸.۰ تا ۹.۰ درصد کروم شناخته میشوند.

ترکیب شیمیایی چدن نوریهارد

ترکیب شیمیایی چدن نقش اساسی در خواص نهایی آن دارد. این آلیاژ از ۲.۶ تا ۳.۶ درصد کربن، ۰.۴ تا ۰.۸ درصد سیلیسیم، ۰.۳ تا ۰.۷ درصد منگنز، ۳.۳ تا ۹.۰ درصد نیکل (بسته به نوع)، و ۱.۵ تا ۹.۰ درصد کروم (بسته به نوع) تشکیل شده است. میزان گوگرد و فسفر نیز به ترتیب حداکثر ۰.۱۵ و ۰.۳ درصد محدود میشود.

در این ترکیب، نیکل نقش کلیدی در افزایش سختیپذیری و مقاومت به سایش دارد. کروم باعث بهبود مقاومت به خوردگی و تشکیل کاربیدهای سخت میشود. منگنز استحکام و سختیپذیری را افزایش میدهد و سیلیسیم به بهبود سیالیت مذاب در فرآیند ریخته گری چدن کمک میکند.

خواص مکانیکی چدن نوریهارد

خواص مکانیکی چدن نوریهارد آن را به گزینهای ایدهآل برای کاربردهای صنعتی تبدیل کرده است. سختی این آلیاژ بین ۵۵ تا ۶۳ راکول C است و مقاومت به سایش آن ۳ تا ۴ برابر چدن خاکستری معمولی میباشد. از نظر استحکام مکانیکی، این آلیاژ دارای استحکام کششی ۴۰۰ تا ۶۰۰ مگاپاسکال، مقاومت فشاری ۱۴۰۰ تا ۱۶۰۰ مگاپاسکال و مدول الاستیسیته ۱۷۰ تا ۱۹۰ گیگاپاسکال است.

از نظر خواص حرارتی، دمای ذوب چدن نوریهارد بین ۱۱۵۰ تا ۱۲۵۰ درجه سانتیگراد است و ضریب انبساط حرارتی آن ۱۲×۱۰⁻⁶ بر درجه سانتیگراد است.

کاربردهای آلیاژ نوریهارد

چدن نوریهارد در صنایع مختلف کاربردهای گستردهای دارد. در صنایع معدنی از این آلیاژ در ساخت پرههای آسیاب، چکشهای سنگشکن، لاینرهای آسیاب و پمپهای لجنکش استفاده میشود. در صنایع سیمان، کاربردهای اصلی آن شامل گلولههای آسیاب، صفحات سایشی و رولرهای خردکن است.

در صنایع فولاد، این آلیاژ در ساخت غلتکهای نورد، قطعات کوره و تجهیزات انتقال مواد به کار میرود. همچنین در سایر صنایع برای ساخت قطعات پمپهای دوغاب، میکسرهای بتن و تجهیزات حمل و نقل مواد ساینده استفاده میشود.

مزایای خرید چدن نوریهارد

خرید و استفاده از چدن نوریهارد مزایای قابل توجهی را برای صنایع مختلف به همراه دارد. یکی از مهمترین این مزایا، صرفه اقتصادی بلندمدت آن است. اگرچه هزینه اولیه خرید قطعات ساخته شده از چدن نوریهارد ممکن است نسبتاً بالا باشد، اما این سرمایهگذاری در درازمدت کاملاً توجیهپذیر است. کاهش چشمگیر هزینههای مربوط به تعویض قطعات، افزایش قابل توجه عمر مفید تجهیزات و کاهش زمانهای توقف تولید، همگی به کاهش هزینههای عملیاتی و افزایش بهرهوری منجر میشوند.

از نظر کیفیت و عملکرد، چدن نوریهارد استانداردهای بالایی را ارائه میدهد. مقاومت فوقالعاده این آلیاژ در برابر سایش، آن را به گزینهای ایدهآل برای محیطهای کاری سخت تبدیل کرده است. پایداری ابعادی مناسب این آلیاژ باعث میشود که قطعات ساخته شده از آن در طول زمان و تحت شرایط کاری مختلف، شکل و اندازه خود را حفظ کنند. همچنین، عملکرد قابل اعتماد این آلیاژ در شرایط مختلف کاری، اطمینان خاطر لازم را برای مصرفکنندگان صنعتی فراهم میآورد.

یکی دیگر از مزایای برجسته چدن نوریهارد، تنوع کاربرد آن است. این آلیاژ قابلیت استفاده در طیف گستردهای از صنایع را دارد و میتواند با شرایط کاری متفاوت تطبیق پیدا کند. امکان سفارشیسازی ترکیب شیمیایی و خواص مکانیکی آن بر اساس نیازهای خاص هر کاربرد، انعطافپذیری قابل توجهی را برای تولیدکنندگان و مصرفکنندگان فراهم میکند. این ویژگی باعث میشود که چدن نوریهارد بتواند پاسخگوی نیازهای متنوع صنایع مختلف از معدنکاری گرفته تا صنایع سیمان و فولاد باشد.

مقالات و اخبار

یک نظر در “چدن نوریهارد چیست؟ راهنمای کامل خرید و کاربردهای آن”

چدن نوریهارد نسبت به فولادهای ضدسایش چطوره؟ هم از نظر مقاومت، هم از نظر قیمت، کدومشون بهصرفهتره؟